Witam wszystkich kochanków domowej roboty, każdy specjalista dobrze wie, że narzędzie ma dużą rolę w pracy, a mianowicie jego niezawodność i jakość wykonania. Myśląc o tym temacie, powstają myśli, aby stworzyć idealne wygodne narzędzie zrób to sam, w tym przypadku są to drwali, a wzory z ich pomocą to ekscytujące doświadczenie, co jest dobrą wiadomością. Najważniejsze w tworzeniu noży jest ostrożność, ponieważ będziesz musiał pracować z ostrymi przedmiotami, a mianowicie z częścią tnącą. Pomysłowi autora, aby wykonać rzeźby w drewnie własnymi rękami, towarzyszył fakt, że nie było żadnych pobliskich narzędzi i nie było ich też w lokalnych sklepach.

Właściwości, które powinien mieć dobry nóż do rzeźbienia w drewnie, to:

• Stal wysokiej jakości, zwiększająca zasoby noży i zapewniająca długotrwałą ostrość.

• Ergonomiczne (wygodne) uchwyty.

• Względna łatwość produkcji.

• niezawodność.

Aby stworzyć ten domowy produkt, nie potrzebujesz żadnych trudno dostępnych materiałów, nie powinno ich tu być, ponieważ z góry zaplanowano, że większość szczegółów powinna być łatwo dostępna dla większości stolarzy i stolarzy.

Niezbędne materiały i narzędzia:

* Kawałki piły taśmowej wykonane z wytrzymałej stali, która z doświadczenia potwierdza ich długie zachowanie ostrzenia.

* Pozostałości desek dębowych pozostałych po dawnych pracach, ponieważ sam dąb jest mocny, piękny i na swój sposób zaawansowany technologicznie.

Z narzędzi będziesz potrzebować:

* Ostrzałka elektryczna.

* Szlifierka taśmowa o uziarnieniu około 40, a także papier ścierny (ziarno 80, a do wykończenia - 240, 800 i 1000).

* Piła do metalu.

* Ochrona dróg oddechowych - respirator (maska z gazy).

* Klej stolarski.

To wszystko, że odpowiednie narzędzia są gotowe, przejdźmy teraz do montażu etapowego.

Pierwszy krok

Pierwszym krokiem jest wykonanie ostrza. Z kawałków brzeszczotu o długości około 8 cm autor obrobił metalowe półwyroby ostrzy o pożądanym kształcie i umieścił trzonki na półwyrobach, ich długość wynosiła około 4,5-5 cm, rozmiary te gwarantują wystarczającą wytrzymałość ostrza w uchwycie.

Dla większej niezawodności mocowania (ochrona przed poluzowaniem i wypadnięciem noża z rękojeści) wykonano półkoliste nacięcia po bokach trzonu.

Przekrój ostrza noża ma zwężenie klina, którego kąt waha się od 10 do 15 stopni od kolby do krawędzi tnącej, która jest zejściem ostrza.Cóż, krawędź tnąca jest przymocowana do tego kształtu za pomocą małego sfazowania, to znaczy dużego zwężenia, a zatem kąta już przy 25-30 stopniach w pobliżu krawędzi ostrza.

Duże fazowanie noży należy wykonać przed momentem, gdy trzonek nie jest przyklejony do rączki. Kształt fazy należy podać po obu stronach, przy zachowaniu określonego kąta szlifowanie metalu powinno odbywać się symetrycznie. Z materiałoznawstwa wiadomo, że przy intensywnym szlifowaniu metal nagrzewa się, co powoduje jego odpuszczanie, a to prowadzi do tego, że metal staje się bardziej miękki i traci zdolność do ostrzenia. Aby temu zapobiec, obrabiany przedmiot musi być okresowo chłodzony w wodzie, aby uniknąć przegrzania. Jest to najwygodniejsze, gdy pojemnik z zimną wodą jest blisko, a obniżenie kęsa nie jest trudne. Aby w końcu uformować ostrze, a także go wyostrzyć i wypolerować, musisz zainstalować uchwyt, co faktycznie nastąpi w następnej kolejności.

Krok drugi

Po długiej pracy z metalem przystępujemy do produkcji rękojeści; do tego dobrze pasowały dębowe pręty, których wymiary miały przekrój 12 na 22 mm, a długość była nieco większa niż 120 mm. Pręty te zostały wybrane tak, aby klejone powierzchnie były gładkie. Aby uprościć pracę, wykonujemy próbkę gniazda dla trzonu w jednej z połówek przyszłego uchwytu.

Najpierw trzon jest przetwarzany za pomocą szlifierki na krawędziach, aby pozbyć się zadziorów. Następnie, nakładając trzonek na przygotowany pasek, zakreśl go ołówkiem. Za pomocą dłuta wybieramy gniazdo na głębokość równą grubości przedmiotu obrabianego, okresowo zbierając na sucho zespół konstrukcji, aby sprawdzić dopasowanie prętów do siebie. W przypadku niewystarczającej głębokości gniazda uchwyt albo nie skleja się ze sobą, albo jeśli jest źle połączony, po prostu pęka po użyciu. Zbyt głębokie gniazdo spowoduje, że ostrze będzie chodzić z boku na bok, co prowadzi do niepożądanych konsekwencji, a mianowicie pęknięcia rękojeści lub deformacji trzonu. Dlatego, aby wybrać gniazda dla trzonu, pokaż maksymalną dokładność.

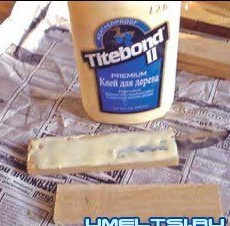

Po przekonaniu się podczas montażu „sucho”, że wszystkie części są ciasno dopasowane, w tym przypadku trzon, a także przy braku szczelin między drążkami uchwytu i połówkami, możesz przystąpić do klejenia. Nakładamy lei stolarskie na powierzchnię pręta i do gniazda pod trzonem, ponieważ niemożliwe jest osiągnięcie dokładności dogłębnej przy ręcznym wyborze gniazda, na wypadek, gdyby lepiej było wypełnić go klejem, po wysuszeniu którego trzonek będzie utrzymywał się ze względu na jego twardość, w przypadku niedokładności. Na sąsiednią część uchwytu należy również nałożyć klej, ale na mniejszą warstwę.

Krok trzeci

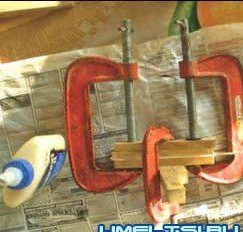

Następnie łączymy szczegóły (konieczne jest jak najdokładniejsze połączenie końców bloków znajdujących się bliżej ostrza) i dokręcenie ich za pomocą zacisków. Nadmiar kleju usuwa się wilgotną szmatką i pozostawia na 12 godzin do całkowitego wyschnięcia.

Krok czwarty

Teraz dostosujemy uchwyt do odpowiedniego kształtu dla narzędzia tnącego, zwykle lekkie wygięcie z tyłu w celu oparcia kciuka.

Ale nie możesz obejść się bez cech tych piór, różnią się one tym

ich grzbiet jest szerszy i bardziej okrągły niż ten bliżej ostrza, z tego powodu wszystkie detale uchwytów w pierwszym etapie obróbki bardziej przypominają ściętą wydłużoną piramidę, a także wgłębienie na palec wskazujący.

Po sklejeniu przedmiotu plecy są piłowane piłą do metalu do rozmiaru 12 cm.

Następnie szlifierką taśmową szlifujemy końce uchwytów, Nie zapomnij używać osobistego wyposażenia ochronnego - okularów ochronnych i respiratora, ponieważ pył dębowy może powodować alergie.

Szlifowanie odbywa się najpierw przy uziarnieniu 40, a następnie w kolejności rosnącej, aż obrabiany przedmiot będzie gładki.

Pokrywamy lakierem nitrolowym.

Krok czwarty

Przynosimy część tnącą, potrzebujemy małej fazy, której kąt ostrzenia dla tych noży wynosi około 25-30 °. Aby utworzyć małą fazkę, autor używa papieru ściernego o różnych rozmiarach ziarna, stopniowo zwiększając rozmiar ziarna, zaczynając od 240, do 800, a następnie do 1000, ostatecznie wszystko jest polerowane na skórzanym pasie zaciśniętym na pasku. Jeśli ostrzenie zakończy się powodzeniem, drewno należy ciąć wzdłuż włókien i w poprzek włókien bez specjalnego wysiłku, a powierzchnia cięcia powinna być gładka i błyszcząca, tak zwane cięcie „olejne”.

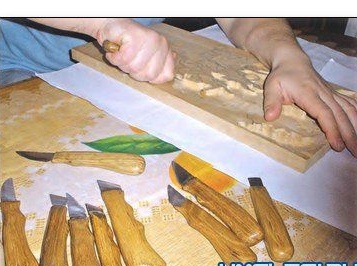

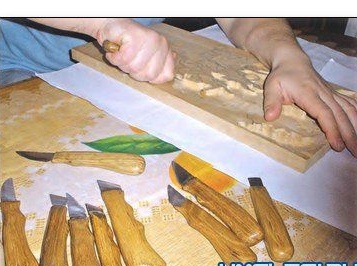

Za pomocą tego szablonu produkcyjnego wykonano kilka noży, są one ogólnie niezawodne i łatwe w użyciu, co jest bardzo przyzwoite dla laika.

Na tych domowych nożach do rzeźby w drewnie są gotowe, dziękuję wszystkim i życzę powodzenia.