Używam kultywatora silnikowego Neva 100 od 5 lat.

Nie ma żadnych skarg, ale ostatnio stałem się niezadowolony z faktu, że gałki kontrolne (kierownica) mają stałą, nieregulowaną pozycję.

Przetwarzając rogi i trudno dostępne miejsca, musisz użyć „siły fizycznej” (ciągnąc się za siebie), ponieważ brak biegu wstecznego. Przed kolejną uprawą postanowiłem „zmodernizować” tę część kultywatora.

Aby to zrobić, potrzebowałem: wiertarka elektryczna z wiertłami, szlifierka z tarczami tnącymi, spawanie elektryczne, zacisk, pilniki (okrągłe i płaskie), rdzeń, młotek, imadło stołowe, złom, szczotka metalowa, gwintowniki M10 x 1, M6 i matryca M10 x 1 z uchwytami, sprzęt ochronny.

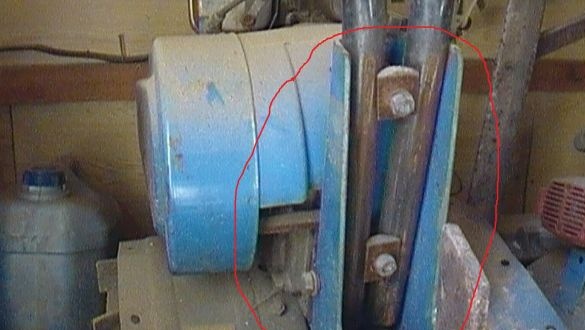

Zdjął część, w której będzie montowana część przyszła.

Znalazłem parę narożników z półką 50 mm i grubością 5 mm. Oczyściłem brud za pomocą szczotki zamocowanej w wiertarce elektrycznej. Długość cięcia 120 mm. W jednym rogu odciąłem na szerokość połowę „półki”.

Umieściłem zacisk w uchwycie „steru” i położyłem na nim narożniki do znakowania, dociskając je mocno do ściany montażowej steru

Po dokonaniu znaczników odciąłem nadmiar rogu.

Po zainstalowaniu narożników na kawałku żelaza w mocowaniu „kierownicy”, przyspawałem je z obu stron.

Po przetworzeniu zewnętrznego szwu i zewnętrznych narożników, dla lepszego dopasowania, dostałem - marki. Co nie jest złe, „leżeć” na górze.

Przez zwykły otwór wywierciłem śrubę T pod śrubą 8 mm.

Wziąłem rurkę o średnicy ᴓ51 mm. Nazwie ją przewodnikiem, który ściśle pasuje do marki i przyspawam do marki

Aby mocniej zamocować części, wywierciłem otwór w uchwycie, a marką rurą wyciąłem gwint M6. Nić została przecięta tylko pierwszym gwintowaniem, aby dokręcić kołek. Skręcił spinkę za pomocą 2 orzechów. Rezultatem jest dość silne połączenie.

Do „rękawa” trzeba było wziąć tę samą rurę. W wyniku podłużnego cięcia i ściskania w imadle uzyskano przedmiot, który ściśle przylega do rury (prowadnica).

Bez wyjmowania przedmiotu z imadła spawam szew od wewnątrz

Z zewnątrz wygląda to tak

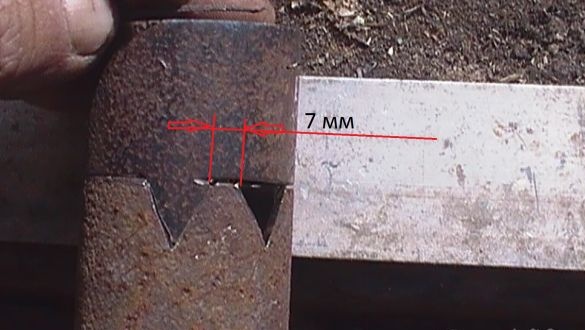

Po odcięciu nowego kawałka rury, około 70 mm, nazwałbym go „spódnicą”. Zrobił znak i wyciął trójkąt równoramienny o boku 15 mm. Odciąłem nadmiar znaczników.

Po przetworzeniu wewnętrznej powierzchni „spódnicy” i usunięciu wewnętrznego zadzioru za pomocą pilnika, przymierzyłem „spódnicę” na rękawie. Po zdjęciu rękawa położył spódnicę na rurze prowadzącej i obrysował gotowy trójkąt. Zrobiłem wycięcie do znakowania.

Odchodząc od wierzchołka 7 mm, zrobiłem znak i wyciąłem drugi trójkąt.

W podobny sposób przeciął trzeci trójkąt.

Ponownie zakładając spódnicę na rękawie, wziął ją przez spawanie. Przytnij krawędzie, ugotuj na końcu i wypoziomuj.

Do zamocowania tulei w rurze prowadzącej, piłowanej, po przeciwnych stronach, otworów

Na metalowy pasek pozostały z rogu. Po wypróbowaniu paska w rurze prowadzącej wywierciłem otwór i wyciąłem gwint M10 x 1. Włożyłem pasek do rury prowadzącej i gotowałem.

Przydała się stara długa śruba do śruby napinającej, na końcu której przeciąłem gwint M10 x 1. Dokręciłem śrubę napinającą i dokręciłem nakrętkę zabezpieczającą.

Aby wyregulować „kierownicę” w górę - na dole znajdowały się 2 łożyska kulkowe, do których przyszedł stary sworzeń królewski auto.

Do tulei dystansowej i klatki - ta sama rura 51 mm.

Zrobił cięcie na klipach.

Rozłóż klipsy wzdłuż sekcji, włóż łożyska i stuknij młotkiem, aby nadać klipsowi okrąg.

Zrobiłem dopasowanie. Aby mocno zamocować łożysko do tulei dystansowej i prawidłowego umieszczenia koszyka, konieczne było wykonanie łącznika (kołka z gwintem M6).

Spawanie jednego klipu, oderwanie i przyspawanie drugiego. Wstawiono oś.

Aby przymocować klipsy regulacji pionowej z blachy stalowej o grubości 2 mm, wytnij prostokąt i wykonaj oznaczenie.

Wywiercone otwory: 10 mm, - śruba mocująca korek; 2 otwory 26 mm, - oś pionowej regulacji koła kierownicy. Po zaznaczeniu i przycięciu metal wykonał zagięcia.

Spawany uchwyt do tulei.

Pochylił się, przyciął i przyspawał ściany boczne do rękawa.

Włożyłem klips do uchwytu i po włożeniu osi chwyciłem go spawem

Wykonano nacięcia w uchwycie. Pochylił się z kluczem gazowym i ugotował pozostałe szwy.

Do mocowania uchwytów kierownicy wyciąłem 4 metalowe płytki 2 mm. Wykonał znakowanie i wywiercił w każdej płycie otwór 25 mm na oś. Próbowałem na talerzach z osią do uchwytów kierownicy.

Po wykonaniu oznaczenia wywierciłem otwór 8 mm i przykręciłem go do jednego uchwytu.

Po wywierceniu drugiego otworu wkręciłem drugą śrubę. Próbowałem w miejscu instalacji.

W podobny sposób zrobił drugi długopis.

Do usztywnienia, wytnij i wklej 2 paski. Po gotowaniu przez spawanie.

Aby oś nie wykraczała poza to, co było wymagane, konieczne było zatrzymanie. Dla niego odetnij pasek o szerokości 8 mm. Zrobiłem z niego pierścień, zginając go wokół osi.

Ustaw pierścień na osi i poparz go. Po drugiej stronie osi wkręciłem kołek z gwintem M10 x 1. Aby naprawić pionową regulację kierownicy, wymagana była nakrętka. Aby to zrobić, wytnij 2 kwadraty z metalu o grubości 9 mm i zamocuj pasek 2 mm żelaza w imadle, I wywierciłem otwór 9 mm. Następnie złóż puste miejsca i wyrównaj otwory wiertłem Zacisnął go w imadle, wyjął wiertło i połączył przez spawanie. Okazało się, że nakrętka skrzydłowa Tokai, w której po obróbce przecięła nić. Aby zwiększyć odstęp między osią a nakrętką, przyspawałem pierścień z segmentu rury. Po przetworzeniu „uszy” orzecha. Złóż to wszystko razem. Aby naprawić standardowy rozporek musiał wywiercić nowe otwory. Pchnięcie tulei za pomocą kierownicy wymagało dobrej sprężyny, takiej jak sprężyna zaworu w samochodzie. Zrobił kołek z śruby napinającej, wycinając nitkę. Aby wesprzeć wiosnę, wziąłem nakrętkę. I za pomocą wiertarki elektrycznej i cienkiej sekcji maszyny (przymocowanej do stołu za pomocą śruby) przetworzyłem ją. Teraz wchodzi do rękawa z pewnym luzem. Po regulacji zrób przeciwnakrętkę (rozmiar sprężyny wewnętrznej) i dokręć ją. Ustaw sprężynę. Złożony węzeł. Po odkręceniu nakrętki luz wynosi 1-2 mm. Ustaw wszystko w zwykłym miejscu. Aby zainstalować uchwyty kierownicy pod odpowiednim kątem, wyciąć i spawać sektory. Urządzenie jest gotowe do pracy.