Przedstawiamy rower mobilny jako doskonały środek transportu podczas rekreacji na świeżym powietrzu. Ten transport jest bardzo wygodny.

Oczywiście, aby zrealizować ten projekt, potrzebne są pewne umiejętności, na przykład: spawanie, cięcie i doświadczenie z materiałami metalowymi. Zanim zaczniesz, warto mieć pomysł na temat tego projektu.

Wszystko, czego potrzebujemy od materiałów:

1) Para rowerów do demontażu;

2) Rury kwadratowe o pożądanym przekroju (3,75 x 3,75 cm); (1,35 x 1,35 cm); (2,5 x 2,5 cm);

3) Rura stalowa o przekroju (2,5 cm);

4) materiał kompozytowy (płyta wiórowa);

5) Elementy okładzin;

6) blacha stalowa;

7) Nakrętki, śruby i różne elementy złączne;

8) Aparat spawalniczy, szlifierka i inne narzędzia.

Przechodzimy do planu pracy:

Etap 1 Pracujemy z kołem i przednim kołem.

Mówiąc krótko o projekcie, chcę zauważyć prostotę i opłacalność. Głównymi częściami reprezentującymi ten pojazd są koło i oś reprezentowane przez ramę, a następnie pedały rowerowe i napęd łańcuchowy reprezentowany przez łańcuch.

Cały nadmiar z ramy należy odciąć, a Bułgar pomaga nam w tym. Na rurze znajdującej się pod siodłem wykonaj znak dla linii cięcia, zaznacz w kształcie litery V, a następnie należy wykonać nacięcie. Wycięcie umożliwia zgięcie rury i utworzenie nachylenia w kierunku przeciwnym do oryginału.

Po zgięciu powstaje szew, który należy zaparzyć. Wzmocnienie rury wykonuje się za pomocą blachy stalowej o grubości około 0,5, która ma kształt klina. Odcinamy kolumnę kierownicy od rury znajdującej się pod siodłem i wycinamy kawałek wielkości (3,85 x 3,85 cm) z kwadratowej rury. Długość powinna być mniejsza niż kolumna kierownicy o 2,5 cm.

Wytnij jedną stronę rury i uzyskaj pożądany element w postaci kanału.

Następnie umieszczamy rurkę sterującą w tym kanale i spawamy ją. Pustki należy wypełnić niewielką ilością stali.

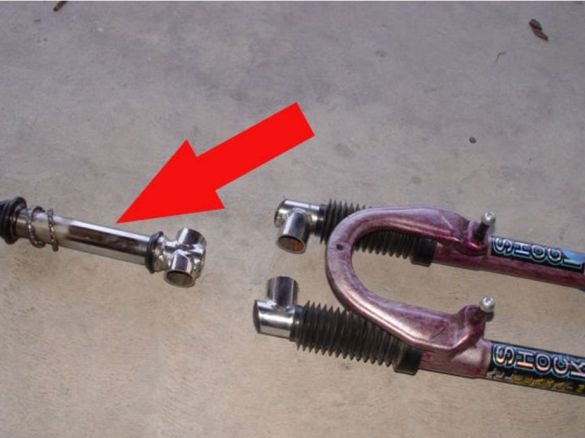

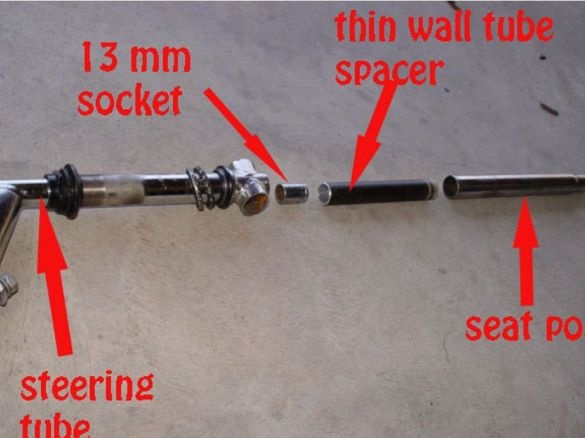

Jedną z części kolumny kierownicy należy zdemontować. Wyciągamy korek z siodła i rozłączamy połączenia z kolumną.

Po upewnieniu się, że elementy rurki i korek są równe, łączymy je i spawamy szew. Kawałek rury jest zainstalowany wewnątrz kolumny do przesuwania.

Etap 2; Produkcja ram

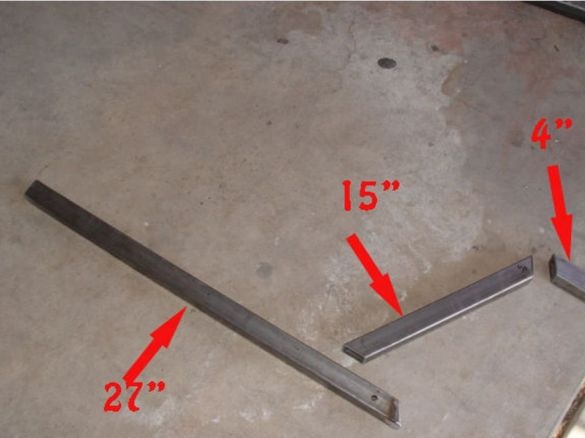

Najpierw kwadratową rurę należy pociąć na odcinki 10 cm, 38 cm, a największy odcinek 70 cm, krawędzie powinny mieć kąt 120 stopni.

Za pomocą systemu mocowania kolumna kierownicza jest przyspawana do wtyczki ramy.

Etap 3. Wykonanie przedniego widelca.

Następnym krokiem jest przeniesienie koła napędowego na przód, aby mechanizm zapadkowy zaczął działać, obracamy koła łańcuchowe.

Przedni widelec jest przymocowany do ramy w oryginalnych otworach, a następnie z kawałka stali wycinamy przedmiot obrabiany (3,8 x 5,5) cm i wiercimy otwory odpowiadające łącznikom. Stalowa płyta jest przymocowana do ramy.

W stalowej rurze (90 cm) wycinamy szczelinę, w wałku kierowniczym wierci się otwór o średnicy (1 cm).

Porównujemy kolumnę kierowniczą z prętem z wgłębieniem w beczce, a następnie przyspawamy dolną część rury do stalowej płyty, a następnie rurę usuwa się. Zawiasy montażowe są spawane. Odcinamy inne części płyty.

Etap 4. Wróć do pracy nad ramą.

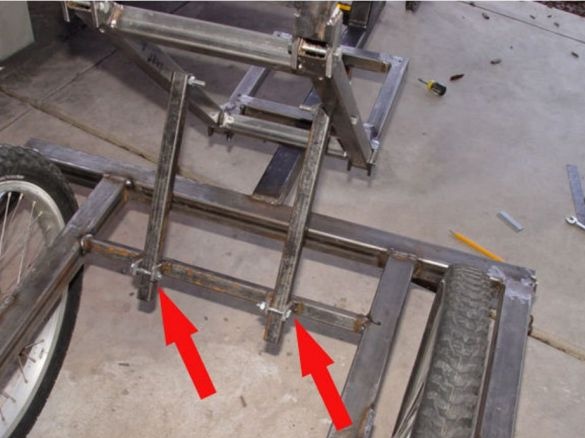

Z rury (3,85 x 3,85 cm) przyspawamy tylną ramę. Długości (76,2 cm) są przyspawane do 4 długości (53 cm), otrzymujemy kwadrat z 2 zworkami. 4 kawałki (5 x 10 cm) są wycinane z blachy stalowej (0,47 cm). W segmentach wiercimy otwory o średnicy do osi.

Używamy koła jako znaku i przyspawamy płyty do rur. Kładziemy rower na kółkach.

5 etap. Zamontować hamulce.

Zdejmij przedni widelec z roweru i odetnij wspornik.

Odcinamy 2 elementy z blachy stalowej - są to płyty montażowe, wiercimy w nich równe otwory, mocujemy te elementy za pomocą zacisku hamulca, po zainstalowaniu hamulców spawamy blachy stalowe z przednim widelcem.

Do produkcji hamulców linowych potrzebna jest długa nakrętka, którą zaciskamy i wiercimy z boku oraz przecinamy wzdłuż całej powierzchni nakrętki.

6 etap. Zmiana biegów

Ustawiamy przełącznik do góry nogami, a punkt odniesienia instalacji przesuwa się do przodu (5,7 cm) i (0,15 cm) w górę, a następnie wykonujemy wspornik z dwóch kawałków płyty.

Zamontować koła zębate, wywiercić otwory o dwóch średnicach na osi. Łączniki są wkładane do mniejszego, aby dźwignia zmiany biegów nie wypadła z pożądanego położenia. Instalujemy wspornik na osi i podłączamy do przełącznika.

7. etap. Robienie miejsc.

Z kwadratowej rury (2,5 cm) spawamy 3 oddzielne sekcje.

Zawieszamy części siedziska jedna na drugiej, w tym celu spawamy pętle segmentów wykonane ze stali (2,5 x 5 x 0,50 cm) do rur, spawamy je na zewnątrz ramy i mocujemy sekcje do śrub.

Ostatnie 2 sekcje to parametry w (25 x 24 cm), a środkowa część (48 x 24 cm), szerokość poduszek (30 cm).

Mocujemy płyty z płyty wiórowej (1,27 cm) do ramy siedziska. Wiercimy otwory przez elementy metalowe i drewniane. Fotel jest zamontowany na specjalnych śrubach zawiasowych, dzięki czemu można go przesuwać, a 2 wsporniki za siedziskiem stanowią niezawodne wsparcie i można je regulować.

Następnie łączymy poduszki w 4 warstwach o grubości (0,5 cm), przykryliśmy szmatką na górze. Przyklejamy cztery warstwy i szlifujemy krawędzie, aby powierzchnia była równa. Szyjemy trzy części tapicerki, a następnie wyciągamy gotową tapicerkę poduszki i mocujemy do drewnianej podstawy.

Testowanie roweru.