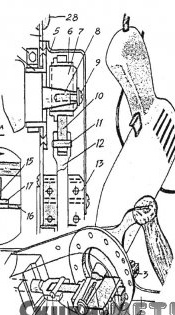

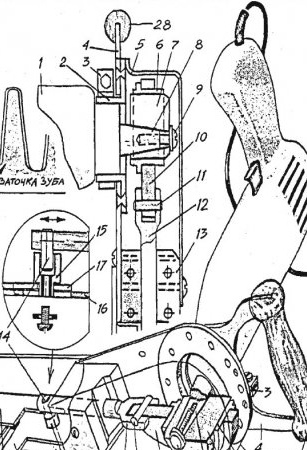

Zwykły siewnik łatwo nauczyć się kosić trawę, a nawet ścinać krzaki. Głównym ciałem roboczym tej kosiarki jest zespół tnący (ryc. 1).

Ryc. 1. Kosiarka z siewnika. Zasada działania

Zęby ruchomego noża 17 ślizgają się wzdłuż zębów sztywno zamocowanego grzebienia 16 i, podobnie jak nożyczki, tną trawę i kwiaty. Ruchy noży wykonują ruchy zwrotne, a zatem główne zadanie w schemacie kinematycznym osprzęt - przekształcić ruch obrotowy wrzeciona 8 wiertarki elektrycznej w oscylacyjny. Konwerter rozwiązuje ten problem (ryc. 2).

Zęby ruchomego noża 17 ślizgają się wzdłuż zębów sztywno zamocowanego grzebienia 16 i, podobnie jak nożyczki, tną trawę i kwiaty. Ruchy noży wykonują ruchy zwrotne, a zatem główne zadanie w schemacie kinematycznym osprzęt - przekształcić ruch obrotowy wrzeciona 8 wiertarki elektrycznej w oscylacyjny. Konwerter rozwiązuje ten problem (ryc. 2).

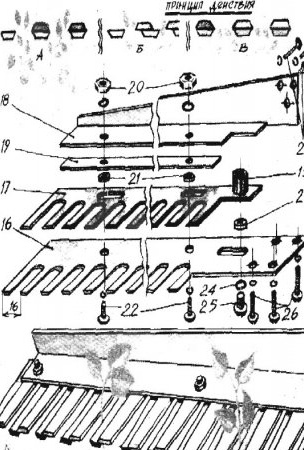

Ryc. 2) Kosiarka z siewnika. Konwerter

Na wrzecionie wiertarskim / zamontowanej huśtawce krzywki 7c kolczyk 10. To ona przekształca jeden rodzaj ruchu w inny. I przez pręt 15 przenosi go do noża tnącego. Pręt i nóż są mocowane za pomocą prowadnic - w korpusie 13 i na grzebieniu 21. Aby nóż poruszał się bez zniekształceń, jest wzmocniony sztywną płytką 18, która jest podzielona w celu zmniejszenia tarcia za pomocą uszczelki 19 wykonanej z materiału przeciwciernego. Główne części kosiarki wykonane są na tokarkach, frezarkach i wiertarkach. Na tokarce wykręć kołnierz łożyska 2 ze stalowego kęsa, którego wewnętrzna średnica powinna być równa średnicy szyjki wiertarki elektrycznej. Ponieważ kołnierz jest zabezpieczony zaciskiem 3, wykonaj sześć podłużnych nacięć w trzonie. Wtedy skurcz będzie bardziej równomierny i gęstszy. Wywierć osiem otworów na końcu kołnierza, aby zabezpieczyć podstawę 4, wyciętą z blachy stalowej o grubości 3 mm. Zrób to tak, jak pokazano. Będzie wtedy służyć nie tylko do montażu zespołu tnącego i przetwornika, ale również z uchwytem 28. Nie zapomnij wywiercić otworów w płycie - osiem do montażu kołnierza, cztery do podłączenia do prowadnicy pręta 13 i trzy do zamocowania osłony noża. Ekscentryczny 7 jest również obrabiany ze stali. Przy mimośrodowości 8 mm, która zapewnia skok noża 16 mm, wywiercił w nim stożkowy otwór odpowiadający końcowi wrzeciona. Należy pamiętać, że podczas montażu mimośrod ściśle przylega do wrzeciona i nie dotyka szyjki wiertła (w naszym projekcie wybrano szczelinę 4-5 mm). Szlifuj zewnętrzną powierzchnię mimośrodu, ponieważ łożysko ślizga się po niej - tuleja z brązu 6. Kolczyk 7 (7 jest wycięty z blachy stalowej o grubości 6-8 mm. Wywierć otwór na tuleję 6 za pomocą noża na tokarce, a następnie wywierć 11 pod osią wiertłem, a następnie przetworz ją Pręt 12 jest obrabiany z brązu o średnicy 10-11 mm.Jego cylindryczna powierzchnia jest szlifowana, aby zapewnić przesuwne dopasowanie w prowadnicy. Na jednym końcu frezarki wycina się rowek do połączenia ze kolczykiem i wierci się otwory - jeden dla osi 11, drugi dla sworznia 14. Oś o średnicy 7 mm i sworzeń o średnicy 6 mm są obrabiane ze stali narzędziowej, hartowanej, szlifowanej. Oś jest wciskana w kolczyk, a kołek jest wkładany w trzon trzpienia po zmontowaniu z prowadnicą.

Prowadnica 13 jest belką o długości podstawy co najmniej 50 mm. Najlepiej jest zrobić to ze stali. Główną uwagę zwraca się na fakt, że oś otworu roboczego dla pręta jest ściśle równoległa do płaszczyzny płyty podstawy 4. Pozostałe otwory są mocowane za pomocą gwintu dla śrub M5 lub Mb. Wykonanie grzebienia i noża jest najbardziej czasochłonnym zadaniem, więc zastanówmy się nad tym bardziej szczegółowo. Płótno starej piły dwuręcznej może być dla Ciebie dobrym materiałem. Narysuj dokładny rysunek noża i grzebień na papierze milimetrowym (ich wymiary pokazano na rysunku, zauważamy tylko, że nóż ma 19, a grzebień ma 20 zębów). Przyklej rysunek na tekturze i wytnij wzdłuż konturu. Masz wzory.

Po umieszczeniu ich na płótnie przenieś kontury za pomocą skrobaka na metal. Teraz za pomocą wiertarki - od dziury do dziury - możesz wyciąć surowe wykroje. Nadal muszą zostać przetworzone za pomocą pliku i szmergla. Jeśli arkusz jest trudny w obróbce, zwolnij go: podgrzej, aż na powierzchni pojawią się przebarwienia i powoli ostygnij - najlepiej w blasze do pieczenia z gorącym piaskiem. Na miękkim metalu zakończ cięcie zębów i grzebieni (jak pokazano na ryc. 16, pod kątem 45 °); wywiercić niezbędne otwory na podkładki prowadzące 21 na łączniki 22, 24, 25, 26 i dopiero potem utwardzić metal; piaskowe powierzchnie robocze. Aby zmontować całe urządzenie, nadal potrzebujesz: śrub i nakrętek 9, 20, 22, 24, 25, 27 - są one standardowe; podkładki prowadzące 21, 23 - wyłącz je z brązu; uchwyt do wprawiania noża w ruch 75 - jest obrabiany ze stali narzędziowej. W kosiarce wystąpią nieuniknione wibracje, dlatego wszystkie połączenia śrubowe zostaną przeciwdziałane przez podkładki sprężyste. Ostatnim szczegółem końcowej pracy będzie kształtna obudowa 5 chroniąca korpusy robocze przed kurzem. Lepiej jest wycinać z duraluminium arkuszowego o grubości 1 - 1,5 mm. Przed rozpoczęciem pracy dokładnie nasmaruj wszystkie ocierające się części.

Na wrzecionie wiertarskim / zamontowanej huśtawce krzywki 7c kolczyk 10. To ona przekształca jeden rodzaj ruchu w inny. I przez pręt 15 przenosi go do noża tnącego. Pręt i nóż są mocowane za pomocą prowadnic - w korpusie 13 i na grzebieniu 21. Aby nóż poruszał się bez zniekształceń, jest wzmocniony sztywną płytką 18, która jest podzielona w celu zmniejszenia tarcia za pomocą uszczelki 19 wykonanej z materiału przeciwciernego. Główne części kosiarki wykonane są na tokarkach, frezarkach i wiertarkach. Na tokarce wykręć kołnierz łożyska 2 ze stalowego kęsa, którego wewnętrzna średnica powinna być równa średnicy szyjki wiertarki elektrycznej. Ponieważ kołnierz jest zabezpieczony zaciskiem 3, wykonaj sześć podłużnych nacięć w trzonie. Wtedy skurcz będzie bardziej równomierny i gęstszy. Wywierć osiem otworów na końcu kołnierza, aby zabezpieczyć podstawę 4, wyciętą z blachy stalowej o grubości 3 mm. Zrób to tak, jak pokazano. Będzie wtedy służyć nie tylko do montażu zespołu tnącego i przetwornika, ale również z uchwytem 28. Nie zapomnij wywiercić otworów w płycie - osiem do montażu kołnierza, cztery do podłączenia do prowadnicy pręta 13 i trzy do zamocowania osłony noża. Ekscentryczny 7 jest również obrabiany ze stali. Przy mimośrodowości 8 mm, która zapewnia skok noża 16 mm, wywiercił w nim stożkowy otwór odpowiadający końcowi wrzeciona. Należy pamiętać, że podczas montażu mimośrod ściśle przylega do wrzeciona i nie dotyka szyjki wiertła (w naszym projekcie wybrano szczelinę 4-5 mm). Szlifuj zewnętrzną powierzchnię mimośrodu, ponieważ łożysko ślizga się po niej - tuleja z brązu 6. Kolczyk 7 (7 jest wycięty z blachy stalowej o grubości 6-8 mm. Wywierć otwór na tuleję 6 za pomocą noża na tokarce, a następnie wywierć 11 pod osią wiertłem, a następnie przetworz ją Pręt 12 jest obrabiany z brązu o średnicy 10-11 mm.Jego cylindryczna powierzchnia jest szlifowana, aby zapewnić przesuwne dopasowanie w prowadnicy. Na jednym końcu frezarki wycina się rowek do połączenia ze kolczykiem i wierci się otwory - jeden dla osi 11, drugi dla sworznia 14. Oś o średnicy 7 mm i sworzeń o średnicy 6 mm są obrabiane ze stali narzędziowej, hartowanej, szlifowanej. Oś jest wciskana w kolczyk, a kołek jest wkładany w trzon trzpienia po zmontowaniu z prowadnicą.

Prowadnica 13 jest belką o długości podstawy co najmniej 50 mm. Najlepiej jest zrobić to ze stali. Główną uwagę zwraca się na fakt, że oś otworu roboczego dla pręta jest ściśle równoległa do płaszczyzny płyty podstawy 4. Pozostałe otwory są mocowane za pomocą gwintu dla śrub M5 lub Mb. Wykonanie grzebienia i noża jest najbardziej czasochłonnym zadaniem, więc zastanówmy się nad tym bardziej szczegółowo. Płótno starej piły dwuręcznej może być dla Ciebie dobrym materiałem. Narysuj dokładny rysunek noża i grzebień na papierze milimetrowym (ich wymiary pokazano na rysunku, zauważamy tylko, że nóż ma 19, a grzebień ma 20 zębów). Przyklej rysunek na tekturze i wytnij wzdłuż konturu. Masz wzory.

Po umieszczeniu ich na płótnie przenieś kontury za pomocą skrobaka na metal. Teraz za pomocą wiertarki - od dziury do dziury - możesz wyciąć surowe wykroje. Nadal muszą zostać przetworzone za pomocą pliku i szmergla. Jeśli arkusz jest trudny w obróbce, zwolnij go: podgrzej, aż na powierzchni pojawią się przebarwienia i powoli ostygnij - najlepiej w blasze do pieczenia z gorącym piaskiem. Na miękkim metalu zakończ cięcie zębów i grzebieni (jak pokazano na ryc. 16, pod kątem 45 °); wywiercić niezbędne otwory na podkładki prowadzące 21 na łączniki 22, 24, 25, 26 i dopiero potem utwardzić metal; piaskowe powierzchnie robocze. Aby zmontować całe urządzenie, nadal potrzebujesz: śrub i nakrętek 9, 20, 22, 24, 25, 27 - są one standardowe; podkładki prowadzące 21, 23 - wyłącz je z brązu; uchwyt do wprawiania noża w ruch 75 - jest obrabiany ze stali narzędziowej. W kosiarce wystąpią nieuniknione wibracje, dlatego wszystkie połączenia śrubowe zostaną przeciwdziałane przez podkładki sprężyste. Ostatnim szczegółem końcowej pracy będzie kształtna obudowa 5 chroniąca korpusy robocze przed kurzem. Lepiej jest wycinać z duraluminium arkuszowego o grubości 1 - 1,5 mm. Przed rozpoczęciem pracy dokładnie nasmaruj wszystkie ocierające się części.