Z pewnością wielu z was ma mały warsztat i stale poszerza swój arsenał maszyn. Do szlifowania części i przedmiotów używanych jako ręczne osprzęta także różne obrabiarki i ręczne szlifierki.

W tym artykule twórca kanału YouTube „Creates DIY” opowie Ci, jak stworzył szlifierkę orbitalną (lub płytową). Ponadto mistrz zaimplementował w nim funkcję przechylania tarczy szlifierskiej względem stołu, co znacznie rozszerza jej możliwości.

Ten projekt jest dość prosty w produkcji i wymaga minimum narzędzi.

Materiały

- Sklejka arkuszowa 12 mm

- Silnik robota kuchennego

- Śruby M8, podkładki, nakrętki

- Śruby skrzydełkowe

- Nakrętki napędzane meblami

- Taśma dwustronna

- Impregnacja do drewna

- Klej PVA

- wkręty do drewna

- papier ścierny.

Narzędzia używane przez autora.

— Śrubokręt,

— Forstner Drillswiertło do drewna

— Wiertło stożkowe

— Młyn ręczny

— Okrągła dysza do ręcznego frezowania

— Piła ukośna

— Wyrzynarka elektryczna

— Zaciski

— Dremel

— Szlifierka oscylacyjna

— Plac Svenson

- Ruletka, ołówek, marker, linijka, linijka, szczypce, klucze, młotek, szpachelka, nożyczki, nóż.

Proces produkcyjny.

Jako silnik autor użyje silnika ze starego robota kuchennego.

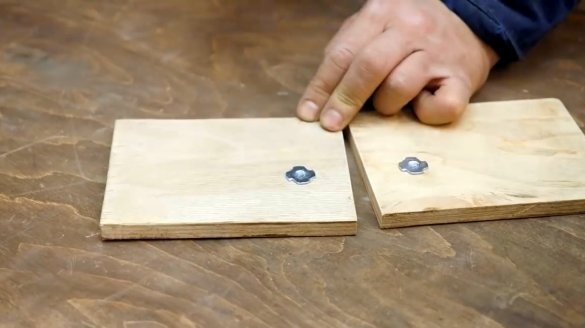

Przede wszystkim musi zrobić uchwyt dla silnika, który będzie również mechanizmem obrotowym. Na arkuszu sklejki o grubości 12 mm zaznacza dwa identyczne prostokąty, znajduje na nich środki i wierci w nich otwór o średnicy 1 mm.

Aby wyciąć koła, mistrz użyje specjalnej domowej okrągłej dyszy do ręcznego frezarki, której produkcję opisano wcześniej w jednym zartykuły.

Mierząc średnicę obudowy silnika i ustawiając igłę kompasu, autor frezuje dwa koła w kilku przejściach.

Po frezowaniu na krawędzi sklejki pozostają małe wióry i nierówności, przetwarza je dremelem za pomocą dyszy szlifierskiej, a następnie ręcznie wyciera krawędzie drobnym papierem ściernym.

Teraz za pomocą elektrycznej układanki elementy są odcinane od blachy.

Następnie należy ostrożnie zdemontować obudowę silnika, odkręcając nakrętki z kołków i zdejmując jedną osłonę łożyska. Nie ma potrzeby wyjmowania drugiego, a do tego trzeba będzie usunąć wirnik chłodzący.

Jedna z osłon łożysk jest zainstalowana w półfabrykacie oprawki (wystające żebra nieco się wtrąciły i trzeba było wykonać dla nich małe nacięcia), i odnotowano otwory do wiercenia. Autor nie ma wiertarki, dlatego aby wyrównać otwory w obu przedmiotach, najpierw wierci jeden z nich, a następnie przenosi ślady na drugi. Następnie sprawdza znaki z otworami w tarczy i powtarza wiercenie.

Po wierceniu wszystkie powierzchnie części są szlifowane za pomocą ręcznej maszyny orbitalnej.

Osłona łożyska jest instalowana na swoim miejscu, współosiowo z drugim, a następnie rozpoczyna się instalacja silnika w uchwycie.

Mistrz musiał wymienić śruby dwustronne silnika na długie śruby. Wynika to z faktu, że dodano dwie warstwy sklejki (24 mm), a kołki były krótkie.

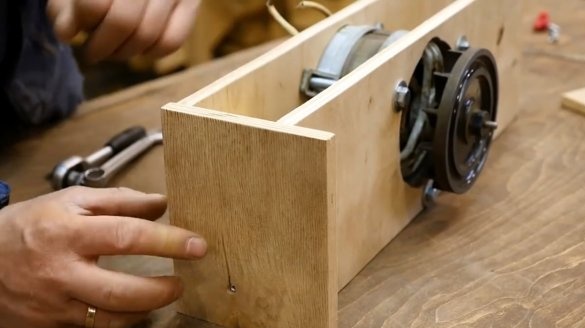

Po zmierzeniu szerokości uzyskanego uchwytu (85 mm) mistrz tworzy dwie ściany boczne, jednak powinny być one nieco dłuższe (150 mm). Półprodukty są cięte piłą ukośną.

Otwory na nakrętki i śruby zaciskające wiercone są w ścianach bocznych, które mocują uchwyt pod danym kątem.

Teraz mistrz kładzie na swoim miejscu dwie nakrętki meblowe.

Aby zachować geometrię uchwytu i uzyskać prostokątny kształt, autor wstawia blok o odpowiednim rozmiarze między ściany i sprawdza za pomocą kwadratu.

Następnie otwory pilotujące są wiercone wiertłem stożkowym, a śruby są skręcane.

Następnym krokiem jest wykonanie obudowy maszyny. Autor wyciął puste miejsce na pokrywę i ściany boczne, biorąc pod uwagę szerokość modułu z silnikiem. Obciął również niektóre końce pod kątem 45 stopni. Po wywierceniu otworów pilotowych i nasmarowaniu połączeń klejem ściany korpusu są przymocowane do siebie śrubami do drewna.

Moduł z silnikiem jest zainstalowany wewnątrz obudowy i jest przymocowany za pomocą dwóch zacisków. Ważne jest również obserwowanie kąta prostego. Następnie wiercenie otworów pod śruby osiowe.

Mistrz wykonuje wstępny montaż, mocuje ruchomy blok do korpusu za pomocą śrub. Następnie sprawdza, czy moduł jest swobodnie przechylony i czy przylega do ścian obudowy.

Teraz, aby dokładnie wykonać rowek na śruby zaciskające, autor umieszcza kawałek kredy na środku nakrętki i przechyla środkowy blok.

Na krawędziach powstającego łuku wierci się dwa otwory do wejścia do płótna. Wzdłuż dwóch krawędzi znaku wycina się wyrzynarkę.

Jednostka centralna jest ostatecznie przymocowana do obudowy za pomocą śrub osiowych.

Teraz wkręca się śruby zaciskowe śruby skrzydełkowej.

W następnym etapie mistrz przechodzi do produkcji tarczy szlifierskiej. Zaznacza środek na kwadratowym arkuszu sklejki 500 x 500 mm i wierci otwór o średnicy 1 mm.

Po ustaleniu odległości 220 mm od igły do noża na okrągłej dyszy wycina dysk o średnicy 440 mm. Następnie wszystkie krawędzie dysku są szlifowane papierem ściernym, a jego powierzchnia za pomocą maszyny orbitalnej.

Za pomocą prowadnicy wiertła wierci się otwór pośrodku tarczy wiertłem Forstnera.

Tarcza jest umieszczana na wale silnika i mocowana na niej za pomocą nakrętki i podkładki.

Jedną z ostatnich części maszyny będzie osłona ochronna. Może być wykonany z blachy, jednak autor postanowił zrobić go ze sklejki. Aby go zgiąć, używa dość prostej techniki.

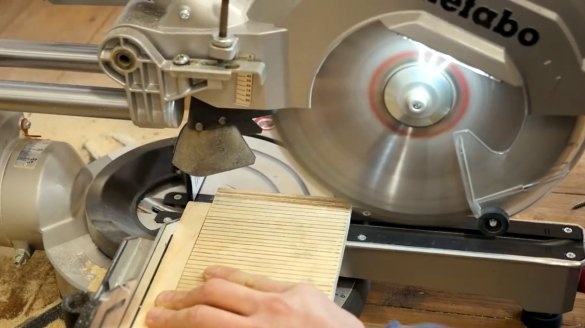

Najpierw nanoszone są oznaczenia na wykrój ze sklejki o odstępie około 8 mm.

Ponadto na ukośnicy wykonuje się serię nacięć do znakowania, których głębokość powinna być taka, aby ostrze nie przecięło ostatniej warstwy sklejki. W tym celu stosuje się specjalny ogranicznik.

Autor przygotował także tylną obudowę obudowy.

Jako kit użyje mieszanki drobnych trocin i kleju PVA.

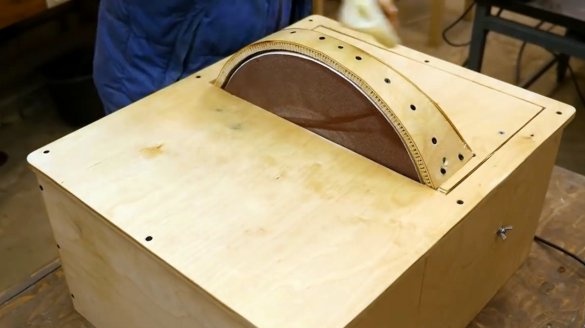

Pokrywa jest zamocowana na stole warsztatowym, a sklejka jest przykręcona do niej w kilku punktach, tworząc łuk.

Pozostaje tylko gęsto wypełnić wszystkie szczeliny przygotowaną masą klejącą i pozostawić do wyschnięcia.

Autor przykleja paski dwustronnej taśmy na powierzchni dysku. Aby szybko wymienić papier ścierny, możesz użyć zwykłego „rzepu”.

Nadmiar taśmy wycina się na obwodzie nożem, a następnie usuwa się z niej taśmę ochronną.

Teraz możesz przykleić tarczę papieru ściernego na swoim miejscu.

Autor przygotował dwie części do stołu i przykręcił jedną z nich do korpusu, a drugą do pochyłego bloku.

Pokrywa ochronna została nieznacznie zmodyfikowana i wzmocniona łukiem ze sklejki. Ponadto autor podciął mu plecy pod niewielkim kątem.

Aby chronić obudowę przed wilgocią, wszystkie drewniane powierzchnie są impregnowane drewnem, można również użyć lakieru do drewna.

Tak więc urządzenie jest gotowe, możesz zacząć testować.

Teraz autor przechyla dysk względem stołu i ustawia go w żądanej pozycji. Maksymalny kąt nachylenia wynosi 45 stopni.

W ten sposób można nie tylko szlifować elementy pod odpowiednim kątem, ale także ostrzyć noże lub narzędzia stolarskie.

Dziękuję autorowi za prostą konstrukcję bardzo przydatnej maszyny warsztatowej!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.