Witam wszystkich. W tym artykule omówiono produkcję prostych dom warunki modelu sterowca radiowego. Model tego sterowca bazuje na modelu Silent Runner zespołu Windreiter.

Przed przystąpieniem do produkcji proponuję krótką wycieczkę do historii tego samolotu. Sterowiec to kontrolowany balon. Pierwszy sterowiec wystartował 24 września 1852 r. Z toru wyścigowego w Paryżu na wysokość 1800 m i pokonał 27-kilometrową trasę do Elancourt z prędkością około 9 km / h. 9 sierpnia 1884 r. Kapitan Charles Renard i kapitan Arthur Krebs pokonali Chalet-Meudon Trasa o długości 7,6 km na sterowcu La France z prędkością prawie 20 km / h (5,5 m / s). Był to pierwszy statek powietrzny z napędem elektrycznym (poprzedni był instalacją parową). Na początku XX wieku w Niemczech Ferdynand von Zeppelin (1838–1917) zbudował nowy typ sterowca - Luftschiff-Zeppelin 1. Zamiast nadmuchiwanej gazem skorupy, która zachowała swój kształt, użył ramy pokrytej impregnowanym materiałem. Dzięki temu sterowiec otrzymał solidną konstrukcję. Pierwszy prawdziwy sterowiec miał długość 126,8 mi średnicę 11,6 m. Był napędzany dwoma silnikami spalinowymi Daimler o mocy 5 kW. 2 lipca 1900 r. O godzinie 20:00 wstał z 5 osobami i 350 kg balastu, po czym odbył 18-minutowy lot z Friedrichshafen do Jeziora Bodeńskiego. Już w drugim teście osiągnął prędkość około 27 km / h.

Teraz przejdźmy do cech technicznych:

Rozmiar: 2,30 x 0,64 m (92 x 25,6 ")

Objętość: 0,5 m3

Silnik: TURNIGY 2211, 2300 kV

Skok: Hobbyking XC-10A z rewersem

Śruba: trzy ostrza 5x3

Bateria: 2S 25C 950 mAh

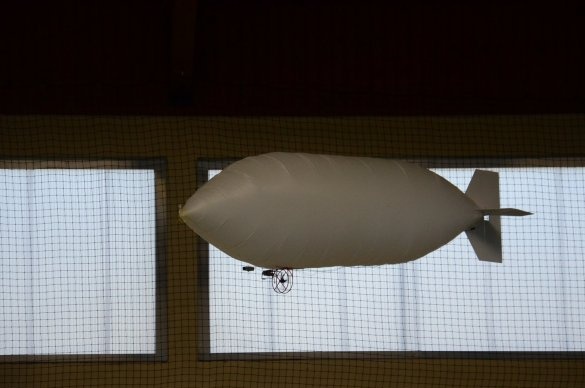

Inspirowana widzianą konstrukcją kopia statku obserwacyjnego w skali 1: 7 podczas pierwszej wojny światowej autor chciał zbudować mały sterowalny statek powietrzny do lotów halowych, zdolny do przenoszenia małej kamery na pokładzie.

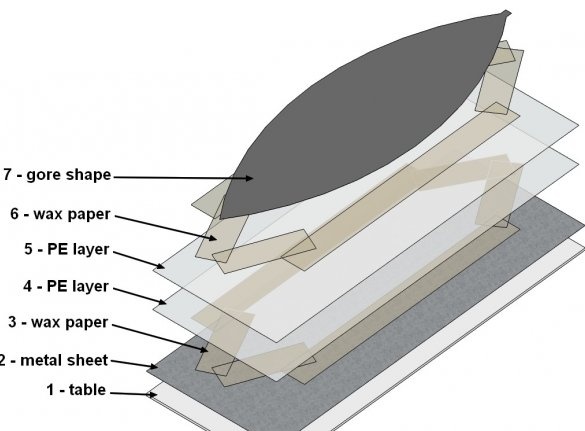

Shell

Mając już niezbyt udane doświadczenia z folią polietylenową, postanowiono zastosować zwykły polietylen o grubości 70 mikronów do cylindra. Najpierw autor sprawdził zatrzymanie helu za pomocą kilku dostępnych próbek polietylenu. Jeden z nich, o grubości 70 mikronów, miał najlepszą retencję przy odpowiedniej wadze, aby stworzyć niezbyt dużą powłokę. Wadami folii polietylenowej jest mniej dobra retencja helu w porównaniu z folią poliuretanową i niższa wytrzymałość. Ale jest bardzo tani i łatwy do lutowania.Aby zrobić skorupę, musisz położyć taką kanapkę na stole lub innej płaskiej powierzchni:

- blacha

- papier woskowany

- dwie warstwy polietylenu

- papier woskowany

- wzór

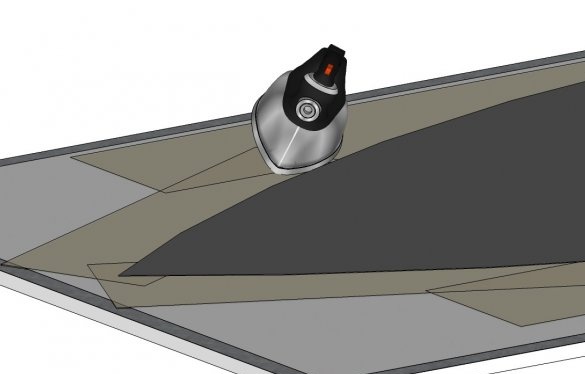

Żelazo jest trzymane wzdłuż wzoru wzdłuż krawędzi filmu, pod kątem około 45 stopni.

Autor użył grubego papieru jako wzoru. Mając własne doświadczenie w takiej konstrukcji, mogę powiedzieć, że do tych celów lepiej jest użyć cienkiej płyty pilśniowej 2,5-3 mm, materiał ten jest dość tani, 2 dolary na arkusz 2440x1220. Zwłaszcza jeśli plany to eksperymenty z różnymi filmami lub potrzeba wielokrotnej powtarzalności.

Po raz pierwszy wszystko może nie działać, poćwicz przed spawaniem resztek folii, którą będziesz lutować. Przy odpowiednim połączeniu powinien uformować się równomierny mocny szew, a nadmiar filmu powinien zostać odcięty od samego lutowania.

Gotowy balon jest wypełniony helem, który można kupić w biurach, które zdobią pokoje na wakacje. Trzon, przez który wypełniona jest skorupa, jest kilkakrotnie owinięty i zaciśnięty.

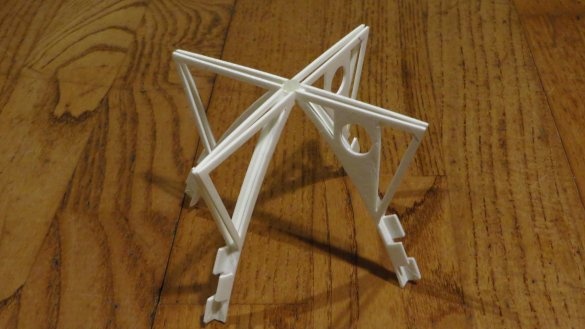

Ogon

Zespół ogona składa się z dwóch głównych części - uchwytu wydrukowanego na drukarce 3D i zespołu ogona wykonanego z pianki arkuszowej (w oryginalnym Depronie 3 mm mamy sufit, podłoże dla laminatu), który jest przymocowany do tych uchwytów. Możesz pobrać pliki do wydruku na końcu artykułu, jednak taki prosty projekt jest łatwy do wykonania własnymi rękami, bez żadnych drukarek.

Stery i wysokości są kontrolowane przez 9 gramowe serwomechanizmy. Płaszczyzny steru są wzmocnione prętami węglowymi.

Silnik

Gondola silnika składa się z dwóch plastikowych pierścieni połączonych prętami węglowymi. Szczegóły są ponownie drukowane, ale łatwo je również wykonać samodzielnie i połączyć, na przykład, z bambusowymi szpikulcami. Sama gondola jest przymocowana do skorupy za pomocą dwóch prętów węglowych zwykłą taśmą klejącą, można oderwać taśmę klejącą z polietylenu, chyba że z samym polietylenem.

Kawałki rur termokurczliwych są umieszczane na krawędziach prętów, według autora, zapobiega to penetracji skorupy, gdy jednostka silnikowa uderzy o ziemię.

Do sterowania silnikiem zastosowano mały dziesięcio amperowy regulator prędkości z biegiem wstecznym, który pozwalał sterowcowi jechać do tyłu. Ponieważ zadanie tworzenia windy w tym samolocie nie jest przypisane do silnika, taka moc jest więcej niż wystarczająca. Serwa są podłączone do odbiornika za pomocą lekkiego podwójnego przedłużacza, w którym pozostały tylko 2 przewody zasilające, zasilające zarówno serwa, jak i 2 przewody sygnałowe, dla każdej maszyny. Mogę powiedzieć na własną rękę, że jest to prawdopodobnie jeden z niewielu modeli, do których odpowiedni jest domowy silnik, przewijany z silnika z napędu CD.

Demonstracja lotu wideo:

Oto taki niezwykły model, który można wykonać ze zwykłego polietylenu.

Możesz pobrać wszystko, czego potrzebujesz tutaj.