Kupiłem maszynę Corvette-46 (wiercenie) - fajna rzecz, jeśli chcesz wywiercić otwory w przedmiocie obrabianym. Próbowałem nawet frezować na nim - muszę tylko dostosować prędkość. Jedyna wada: musisz zainstalować dodatkową lampę, aby oświetlić pulpit. A kiedy przesuwasz stół, podświetlenie gaśnie. Musimy ponownie skonfigurować.

A jeśli podłączysz lampę do pulpitu? Następnie lampa będzie świecić w miejscu wiercenia, niezależnie od pozycji, stale. W sklepie zakupiono lampy z elastyczną nogą na spinaczu do bielizny za 155 rubli. element, przeznaczony do lampy E14.

Łatwiej było pracować, ale spinacz do bielizny, który musiał być przymocowany do stołu, przeszkadzał, a spinacz do bielizny ciągle ślizgał się z powodu usztywniających żeber od dołu stołu. I zacząłem myśleć o stacjonarnej lampie, która pozbawiona jest tych niedociągnięć.

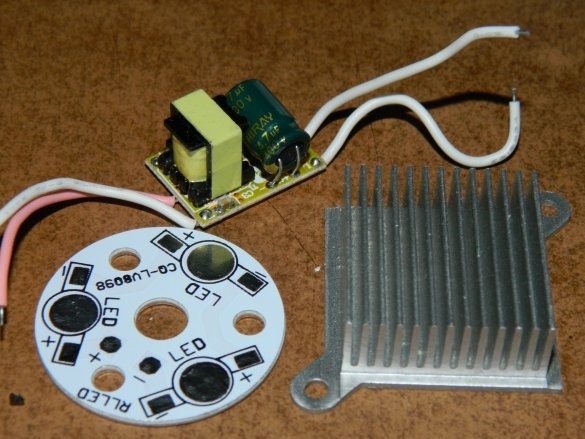

Szperając w elektrycznych śmieciach, znalazłem to, czego chciałem:

Driver z parametrami: Uin. = 100-260 VAC; Uout. = 8-12 VDC; Iout. = 300-330 mA; wymiary - 22,5 x 16 x 14 mm i tablica ø35 mm dla 3 diod LED połączonych szeregowo, a także grzejnik odpowiedni do zasilania (z komputera). Wymiary pasują również do zakupionej lampy (konieczne było jedynie zaokrąglenie rogów).

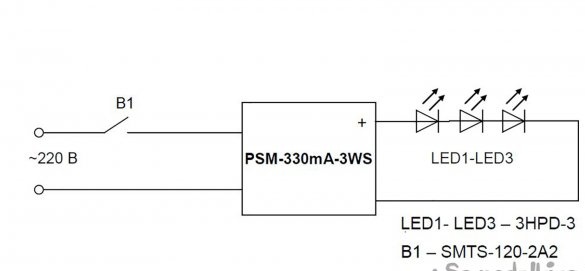

Koncentruje się na 3-watowych diodach LED - (chociaż będą działać w trybie jedn watowym). Układ tych diod LED jest większy (45 mil), a zatem w ograniczonej przestrzeni są one narażone na mniej ciepła, co oznacza większą stabilność. On rysunek Przedstawiono schemat połączeń tych diod LED ze sterownikiem.

Plastikowy klosz był trochę za duży, a wiertłem odciąłem część klosza.

Cały farsz miał być wepchnięty do kartridża.

Wywierć część pierścienia (tam, gdzie znajdowała się kaseta) i zainstaluj tam sterownik.

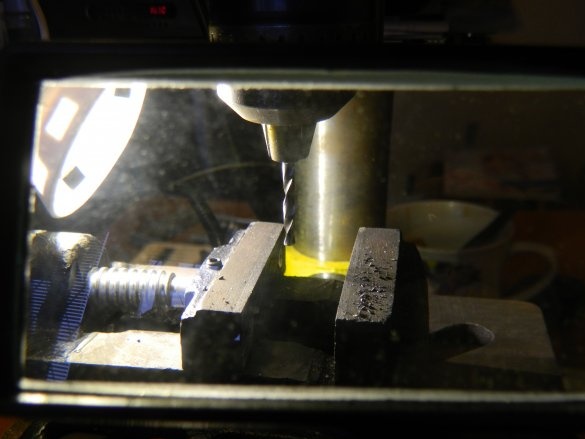

Po przeciwnej stronie wyfrezowałem miejsce dla przełącznika mikrotumber SMTS-102-2A2 i po wywierceniu otworu ø5 mm z boku plafonu zainstalowałem go. Po bokach sufitu wywierciłem otwory do chłodzenia, a także wykonałem gwintowane otwory do zamocowania zestawu LED.

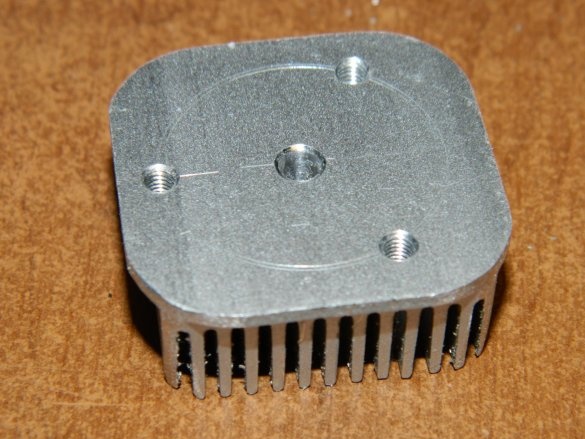

Teraz zajmiemy się konkretnie modułem. Przygotowanie grzejnika zostało zredukowane do faktu, że uszy zostały odcięte, a rogi zaokrąglone za pomocą pilnika, aby grzejnik pasował do sufitu.

Następnie wywiercono w nim jeden środkowy otwór ø4 mm do uwolnienia drutów i trzy gwintowane M3 do zamocowania płyty.

Diody LED wlutowano na płytkę po sklejeniu klejem Radialnym (suszenie kleju trwa około 20 godzin), płytkę zamontowano na grzejniku za pomocą pasty termoprzewodzącej KPT-8.

Montaż całego okablowania wykonano drutem MGTF o średnicy 0,2 mm².Przylutował drutami (które powinny były zasilać lampę) do przełącznika i przymocował go śrubą (takie mocowanie było już zapewnione w lampie). Przewody wejściowe ze sterownika są oczywiście wlutowane do wyjścia przełącznika. Na wyjściowym przewodzie „+” sterownika zawiązał węzeł (ponieważ zbudował je za pomocą drutu MGTF).

Wszystkie połączenia drutów zostały zaizolowane rurką termokurczliwą. Obserwując biegunowość, poprowadził przewody przez środkowy otwór i przylutował je do płyty. Płyta została przymocowana za pomocą czterech wkrętów samogwintujących.

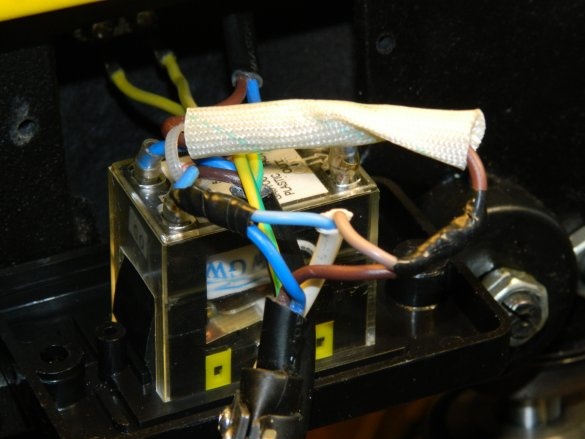

Zdemontowałem moduł na maszynie (tam gdzie był magnetyczny rozrusznik) i przylutowałem kabel sieciowy lampy bezpośrednio do kabla zasilającego maszyny.

Połączenia zostały zaizolowane taśmą elektryczną.

Teraz trzeba było naprawić lampę na stole maszyny. Po zdjęciu stołu wywierciłem z boku otwór ø3,5 mm i wyciąłem w nim gwint M4.

Przykręconą nogę zamocowano za pomocą nakrętki samozabezpieczającej.

Postawiłem stół na miejscu i przymocowałem lampę do elastycznej nogi.

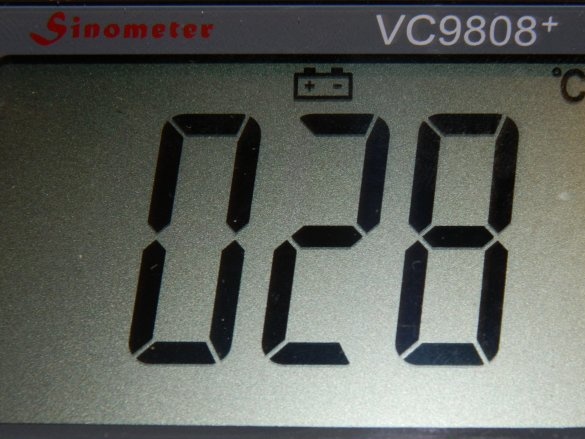

Chociaż byłem pewien poprawności moich obliczeń, na wszelki wypadek zmierzyłem temperaturę na grzejniku - po 30 minutach pracy lampy w temperaturze 30 ° C, co odpowiada normalnemu trybowi pracy.

Przemodeluj, więc do końca („małpa w starości osłabiła oczy”)! Pomysł polegał na zainstalowaniu lupy na elastycznej nodze. Miałem lampę z nogą - to zależy od lupy. W optyce kupiłem prostokątną lupę X3 na uchwycie (za 340 rubli). Odetnij od niej część rączki,

W pozostałej części wywierciłem otwór ø4 mm i dopasowałem grubość do szczeliny pilnikiem.

Następnie zainstalowałem lupę i lampę.

Teraz ukończono wiercenie.

Praca była przyjemnością. I nie musisz zakładać okularów - wszystko jest tak dobrze widoczne!

Kiedyś maszyna kosztowała około 7000 rubli, a ja nic nie wydałem. Udoskonalenia maszyny były tego warte!