Dobre zdrowie dla wszystkich. Jedna z moich znajomych, która zajmuje się projektowaniem uroczystości i uroczystości, poprosiła mnie o wykonanie noża do jej pianki, podobnego do tego, co krótko wspomniano w artykule Zegar sklep obuwniczy, tylko ona musi wyciąć bardziej wymiarowe detale - litery, cyfry, kwiaty, serca wzrostu, dlatego powinna być przenośna. Ku mojemu zaskoczeniu, na stronie „” i na innych stronach mistrzów nie znalazłem niczego odpowiedniego. Zasadniczo wszystkie z nich osprzęt zrobione „na smark”, tak jakbym mógł zrobić „ręka w rękę” (zrobiłem i prawdopodobnie zrobię) dla siebie, ale w tym przypadku było to zamówienie, a zwłaszcza kobiety. Nie daj jej nagiego transformatora z wiązką przewodów, więc postanowiłem wypełnić tę lukę i sprawić, aby urządzenie było mniej lub bardziej reprezentatywne.

Głównymi wadami domowych termo-przecinarek piankowych oferowanych w Internecie jest połączenie z transformatorem obniżającym, umieszczonym osobno, dlatego ogrzewanie jest stale włączone. Dlatego zdecydowano, aby narzędzie było zwarte, łącząc transformator obniżający w jednym przypadku, który powinien być włączony tylko na czas samego cięcia, a także dodano wyłącznik zasilania ogrzewania. Co z tego wyniknę i chcę powiedzieć w tym artykule.

Do wykonania noża termicznego potrzebujemy:

1. Układanka ręczna (narzędzie i materiał)

2. Wiertarka lub śrubokręt

3. Papier ścierny

4. Wiertła ø2,5 ø5 i ø8 mm

5. Puknięcia M3

6. Lutownica, lut, topnik

7. Transformator obniżający 30 W.

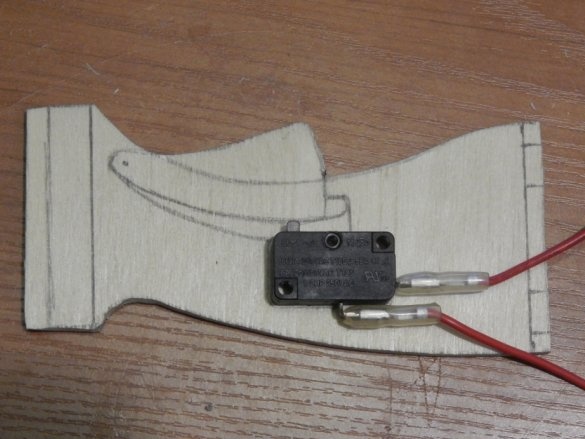

8. Mikroprzełącznik typu MP (mam kuchenkę mikrofalową)

9. Przełącznik suwakowy (KVV70-2P3W lub podobny)

10. Dioda (prąd przewodzenia o wartości co najmniej 5 A)

11. Włókno szklane 2 mm.

12. Sklejka 4 mm

13. Drut z nichromu ø 0,3-0,5 mm

14. Styki rozrusznika magnetycznego 2 szt

15. Śruby, nakrętki, podkładki M3-M5

16. Przewód zasilający z wtyczką (długość opcjonalna), odcinanie drutu 0,5–1,5 mm2.

Zacząłem więc „tańczyć z pieca”, a dokładniej z transformatora. Nie przystąpiłem do obliczeń, ograniczyłem się do skupienia się na zasadzie „wystarczającej konieczności”, nadal trudno jest znaleźć gotowy transformator, co oznacza, że trzeba przewinąć odpowiedni rozmiar. Zaraz zrobię rezerwację - transformator zrobił to „szybko”, klient, chociaż nie spieszyła się, ale poprosiła o zrobienie tego tak szybko, jak to możliwe, nie okazało się tak, jak zamierzała, ale „co urosło, a potem urosło”, było zbyt leniwe, aby to zrobić. Powtarzając, proszę wziąć pod uwagę moje „szkoły”.

Aby ogrzać drut nichromowy o długości 125 mm i średnicy 0,3-0,5 mm (rezystancja 0,7-2 Ohm), napięcie wtórne około 3V i prąd około 5A zostały uznane za wystarczające (powtarzam, wszystkie obliczenia są przybliżone, rezystancja nichromu wzrasta po podgrzaniu). Był transformator z opancerzonym rdzeniem o powierzchni przekroju 6 cm, co odpowiada całkowitej mocy 30 W, co wystarcza. Nie byłem bardzo wyrafinowany zwijaniem, nie mogłem policzyć liczby zwojów na wolt - zewnętrzne zwoje były nasycone lakierem, musiałem po prostu wyciąć i zwinąć nowy „łysy” drut ø 1,5 mm na „dwa wątki”. Ta metoda uzwojenia wymagała stopniowej regulacji mocy, ale posunąłem się za daleko z liczbą zwojów, więc musiałem tylko połączyć uzwojenia równolegle.

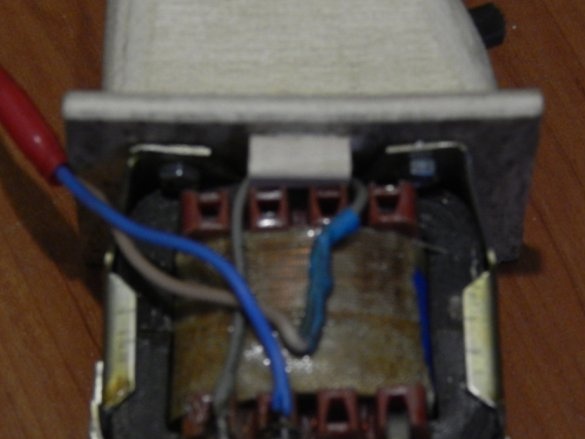

Proces demontażu-przewijania-montażu transformatora nie wystartował, uważając to za zbędne, po prostu zamieszczam zdjęcie już przewiniętego.

Obudowę urządzenia postanowiono wykonać na zdjęciu i podobieństwie wiertarko-wkrętarki (śrubokręta) ze względu na najbardziej, moim zdaniem, udaną ergonomię. Długo zastanawiałem się nad opcjami produkcji, od klejenia z włókna szklanego żywicą epoksydową po używanie pustej butelki z rozpylaczem (musiałem jakoś umieścić przycisk zasilania). W końcu postanowił, że skrzynia będzie ułożoną „warstwą” ze sklejki o grubości 4 mm. Sklejka została wybrana jako materiał ze względu na łatwość obróbki, klejenia i możliwość prostego wycinania wnęk na przełączniki. Przycisk zasilania (spust, spust, styczna, proszę nie szukać błędów w nazwach, w przyszłości będę go tak nazywać, jak chcę), jak się okazało, dzięki czemu sklejka jest również znacznie łatwiejsza.

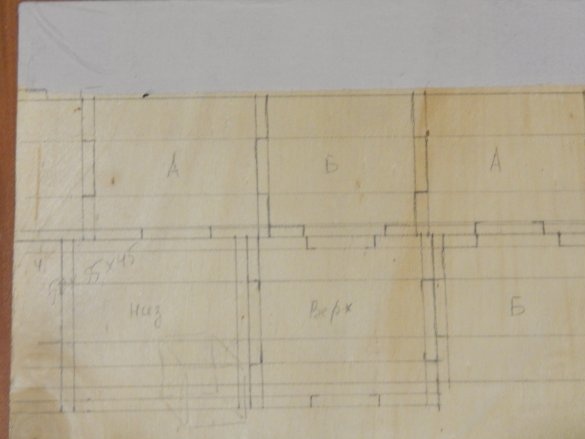

Po określeniu wymiarów obudowy ponownie zaczął „tańczyć” z transformatora, a dokładniej z produkcji skrzynki, w której miałby zostać umieszczony. Na arkuszu sklejki rysujemy szczegóły.

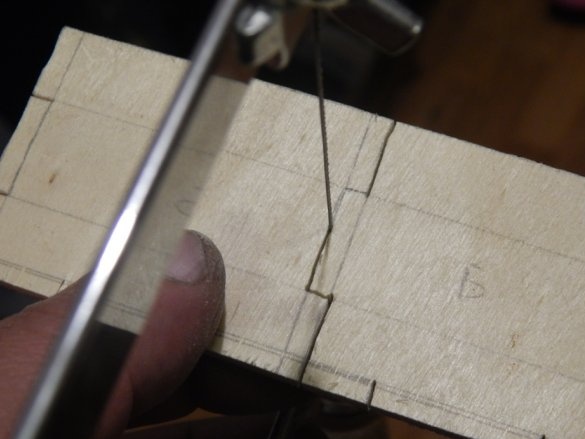

A potem przekonaliśmy się o tym za pomocą zwykłej układanki (która później stanie się częścią produktu).

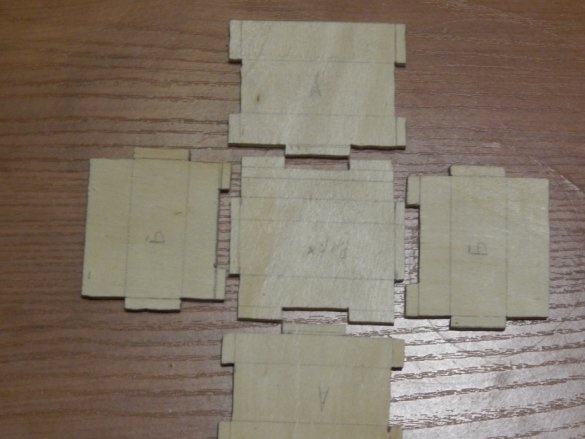

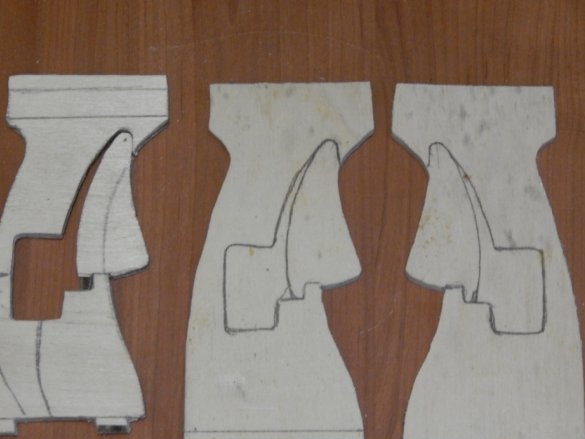

Powinien się okazać taki zestaw części, które razem skleimy

Klejenie niebieską taśmą, aż klej wyschnie. Część, na której później zostanie zamontowany transformator i rączka, będzie punktem wyjściowym naszego projektu.

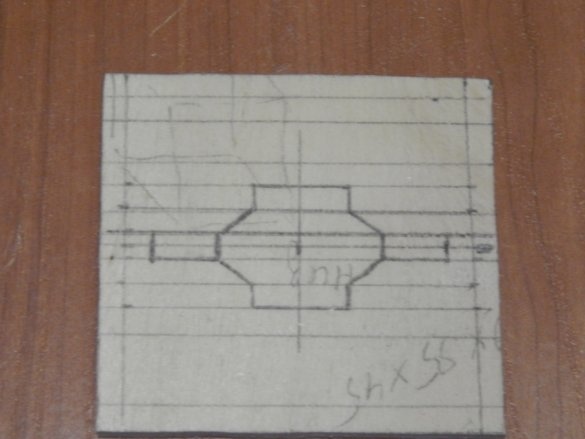

Wymiary rączki, w której powinny być umieszczone przełączniki, zostały określone przez wymiary skrzynki transformatora, wspornika wyrzynarki i wymiarów własnej dłoni.

Jest dla mnie oczywiście bardziej kobieca, ale to w zasadzie nie jest krytyczne

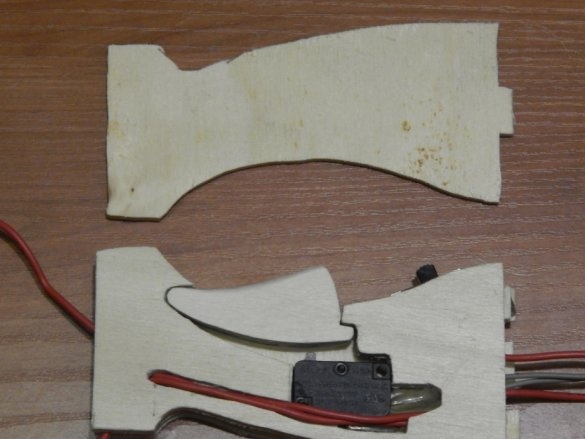

Najpierw musisz określić miejsce instalacji przełącznika, użyłem tej części ze starej kuchenki mikrofalowej. Na podstawie położenia przełącznika określamy rozmiar i skok „spustu” (cóż, nie chcę nazywać tej części inną nazwą)

Używamy przetartego półfabrykatu jako szablonu do produkcji kolejnych części.

.

Przecinamy „spust” i wnęki na przełączniki na trzech wewnętrznych częściach, dwie zewnętrzne będą po prostu osłonami. Zdjęcie jest trudne do zobaczenia, ale mogę powiedzieć, że kierunek włókien sklejki na częściach zmienia się tak, jak powinien w przypadku sklejki wielowarstwowej.

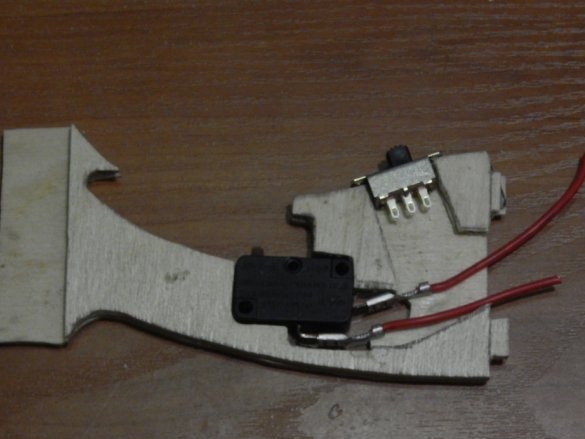

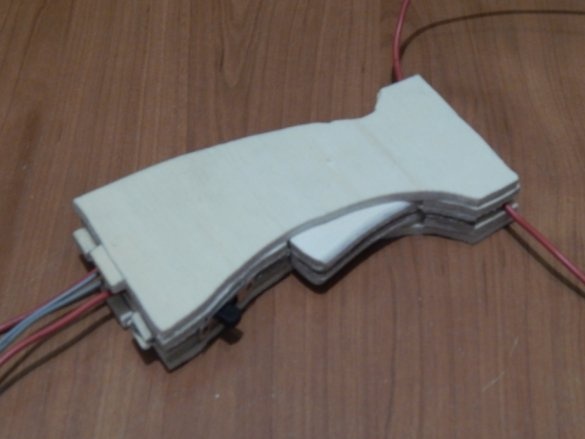

Po wycięciu wszystkich szczegółów rączki zaczynamy kleić naszą „kanapkę”.

Na zdjęciu nie należy brać pod uwagę diody typu 1N4001, zastąpiła ją nasza dobra, radziecka „zgubić” KD213A. Dioda jest przylutowana równolegle do styków przełącznika suwakowego i ma na celu zmniejszenie mocy grzewczej (nie ma znaczenia kierunek włączenia, element grzejny nie ma znaczenia, jaki to jest półcykl), ponieważ nie udało mi się z uzwojeniami. Styki podwójnego przełącznika suwakowego są połączone równolegle w celu zwiększenia „przepustowości”. Oczywiście nie są one przeznaczone do wysokich prądów, ale przełączanie nastąpi, gdy zasilanie jest wyłączone, więc muszą wytrzymać.

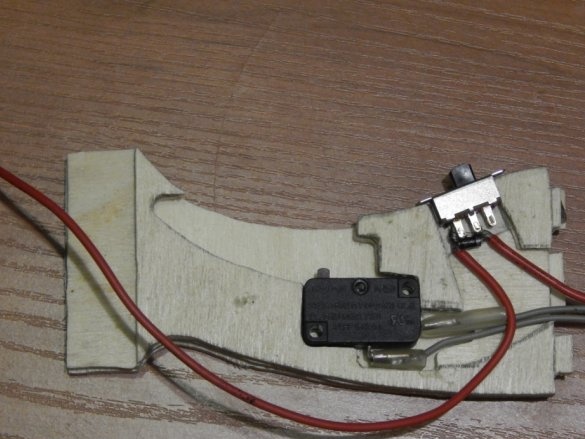

Nadal przyklejamy warstwy obudowy, wykonując nacięcia dla drutów, które przechodzą do elementu grzejnego podczas gry.

W pełni przyklejony (ale jeszcze nie ukończony) uchwyt wygląda tak

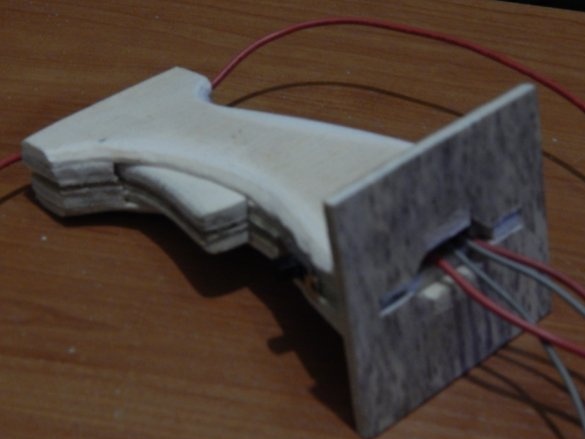

Aby „spust” mógł swobodnie poruszać się w obudowie, jego płaszczyzny boczne zostały przetworzone papierem ściernym, aby nieznacznie zmniejszyć jego grubość. Ponadto przed montażem krawędzie zostały przetworzone, a przednie rogi zostały zaokrąglone.

Po ostatecznym montażu uchwytu, aby nie był „kolczasty” w dłoni, daj mu „prezentację”, zmielić rogi papierem ściernym.

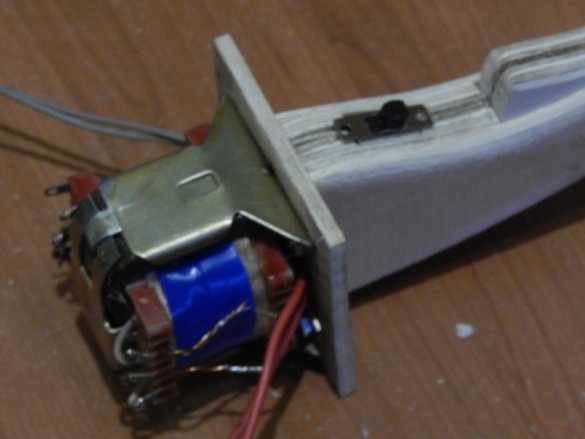

Instalujemy transformator, przepuszczając pod nim przewody zasilające i przyciski zasilania.

Przylutuj przewody wychodzące z uchwytu bezpośrednio do uzwojenia wtórnego (przełącznik z diodą jest już zainstalowany wewnątrz), a przewód zasilający do pierwotnego za pomocą przycisku zasilania. Izolujemy związki termokurczliwe.

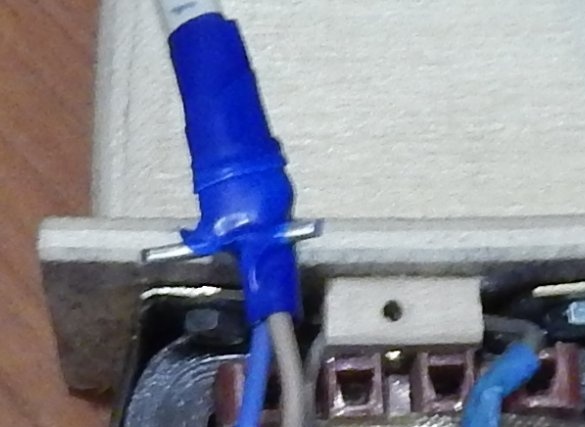

Aby zapobiec wypadnięciu przewodu zasilającego z obudowy, mocujemy do niego niebieską taśmą elektryczną ogranicznik - „anteny” wygięty z drutu aluminiowego.

W ostatecznej postaci uchwyt wygląda następująco:

Nie malowałem go ani nie lakierowałem, aby wykluczyć możliwość przyklejenia „spustu” do korpusu rękojeści.

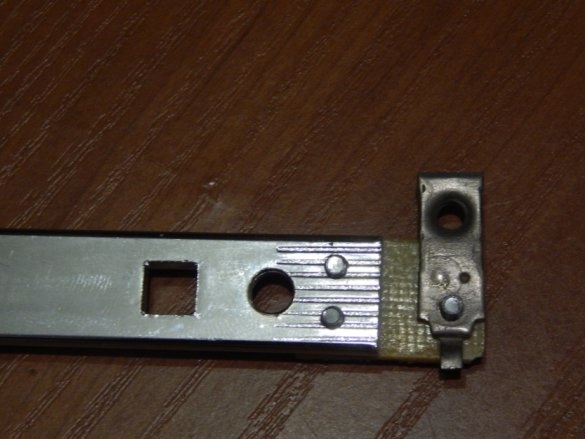

Teraz przystępujemy do sfinalizowania zszywek. Jako izolator zastosowałem włókno szklane o grubości 2 mm.

Na końcach wspornika

Wiercimy dwa otwory 2,5 mm

Następnie przecinamy gwint M3, aby zamocować płytkę izolacyjną (jak się później okazało, wystarczyło to zrobić tylko na jednym końcu wspornika).

Aby podłączyć drut nichromowy, zastosowano wejściową płytkę kontaktową ze starego miernika elektrycznego i stały kontakt z rozrusznika magnetycznego

Ponieważ wspornik wyrzynarki będzie używany jako przewodnik, nie jest konieczne izolowanie górnego końca. Chciałem umieścić górną płytę izolacyjną do symetrycznego montażu, ale potem uznałem to za niepotrzebne i wykorzystałem część miernika elektrycznego, który przy niewielkim dopracowaniu działał bardzo dobrze.

Dolna płyta kontaktowa została już zainstalowana, prowadzona przez górny łącznik, dzięki czemu nichrom został rozciągnięty stosunkowo gładko. To nie ma znaczenia dla pracy, ale nadal nie chciałem, żeby wyglądało to krzywo.

Aby połączyć wspornik z uchwytem we wsporniku, wystarczyło wywiercić tylko jeden otwór oprócz istniejących.

Części są połączone za pomocą dwóch śrub M5 z półokrągłymi głowicami wielowypustowymi (rodzaj główki nie odgrywa żadnej roli). Nakrętki i łby śrub są wpuszczone w korpus rękojeści, w których wywiercono otwory przelotowe do ø8 mm. do głębokości 5 mm.

Podłączamy jeden z drutów pochodzących z uzwojenia wtórnego transformatora bezpośrednio do wspornika za pomocą śruby.

Przylutuj kolejny do płytki kontaktowej izolatora.

Element roboczy z drutu nichromowego instalujemy w taki sam sposób jak pilnik, z tą różnicą, że zaciskamy go między dwiema podkładkami, wykonując jeden obrót wokół śruby. Pamiętaj, aby zrobić mały odcinek drutu, ponieważ nichrom po podgrzaniu jest znacznie dłuższy. Nichrom był używany ze spirali używanej w sprzęcie AGD.

W rezultacie otrzymaliśmy takie narzędzie do pracy z polistyrenem.

Proponuję przyjrzeć się działaniu narzędzia w krótkim filmie.