Z poniższego artykułu dowiesz się, jak to zrobić zrób to sam zrobić silnik tłokowy z drewna. Poniższy opis i instrukcje pochodzą z kanału Matthias Wandel na YouTube.

Jednym z przyjaciół mistrza jest modelarz - projektant. Tworzy różne modele statków, samochodów i różnych elektrowni. To on poprosił przyjaciela o zrobienie model Tłok silnika do drewna napędzany sprężonym powietrzem.

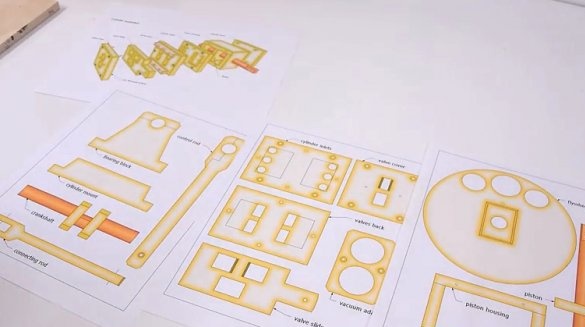

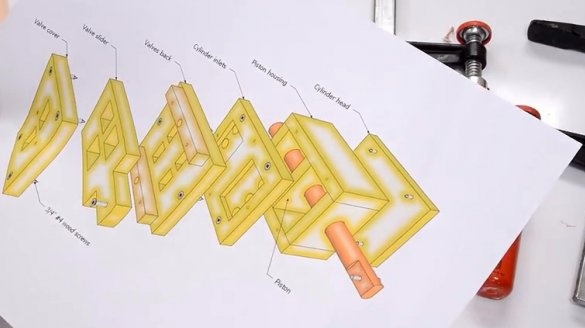

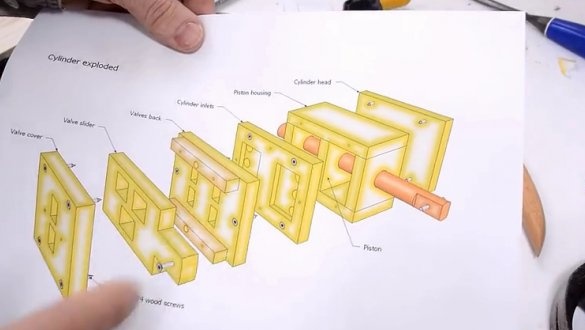

Oto przykładowy rysunek i szczegóły tego silnika.

Do wyprodukowania tego silnika potrzebne były następujące materiały i narzędzia:

- mały kawałek sklejki 10 mm;

- drewniany blok;

- piła taśmowa;

- dłuto;

- zaciski;

- wiertarka;

- wywiercić 4 mm;

- wiertło Forstner;

- młotek;

- klej stolarski PVA;

- lakier;

- strugarka;

- ołówek;

- szydło;

- śruby 38 mm;

- nóż tnący;

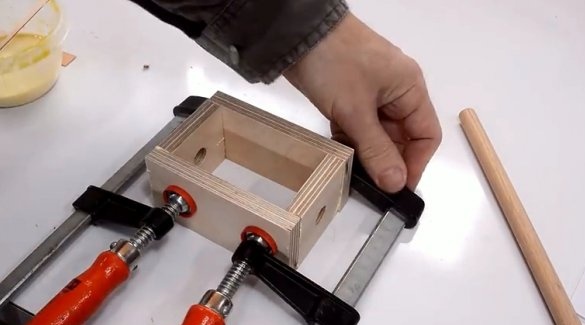

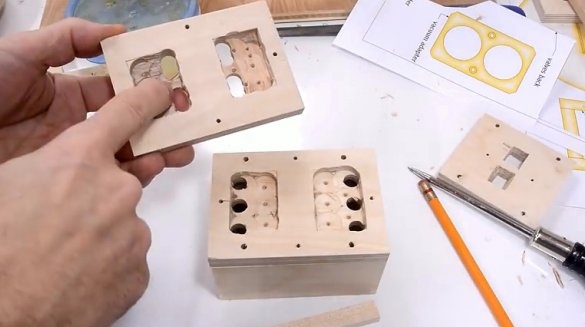

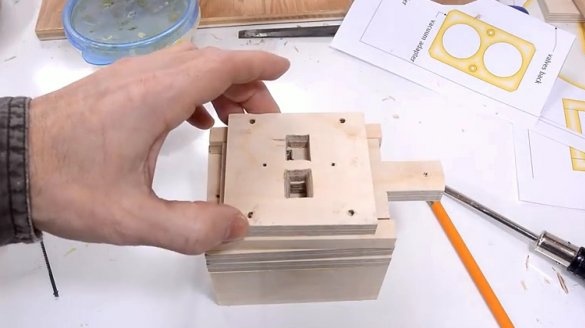

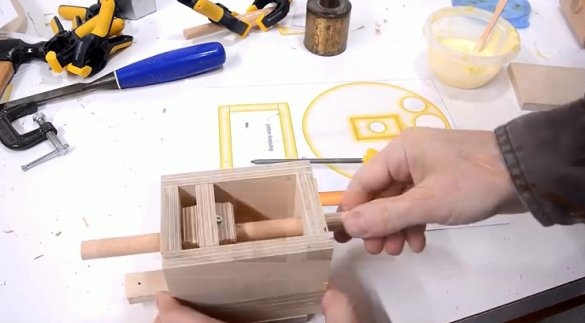

Produkcja części cylindrowych ze sklejki.

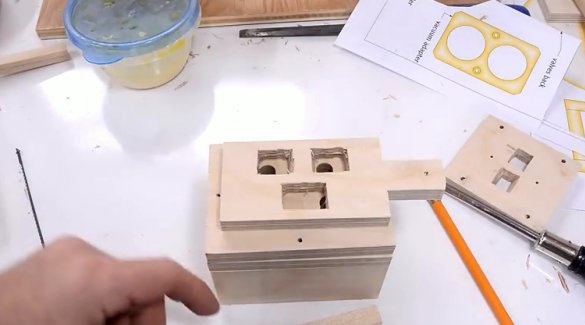

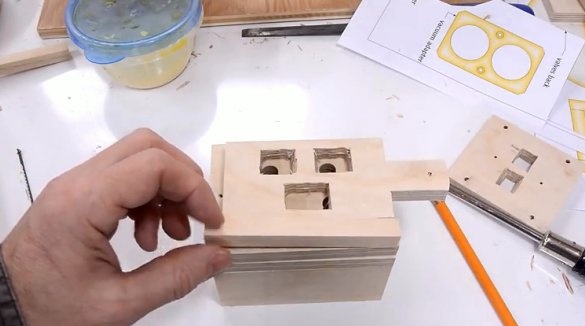

Etapowy montaż części cylindra.

Widok z tyłu.

Jedną z najtrudniejszych części do wyprodukowania w silniku jest wał korbowy. Mechanizm korbowy silnika faktycznie znajduje się w pobliżu koła zamachowego, ale potrzebny jest dodatkowy mechanizm do uruchomienia zespołu zaworu. Ten zespół wtórny składa się z pręta 6 mm. Mistrz zrobił to, przyklejając kawałek szpilki do głównego wału. Druga część sworznia jest wycięta w kształcie półksiężyca w przekroju, co pozwala mu ściśle przylegać do wału. Następnie część wału głównego została przycięta do wymaganej długości.

Początkowe cięcie wykonano piłą taśmową, a resztę starannie wycięto ręcznie.

Prowadnica wykonana jest ze sklejki, w której wierci się otwór od krawędzi. Następnie otwór jest przecięty na pół. W ten sposób opracowano szablon, aby dowiedzieć się, o ile więcej materiału trzeba wyciąć, aby części były równo.

Mocno dociskając prowadnicę do wyciętej sekcji i obracając ją do przodu i do tyłu, mistrz zobaczył sekcje wału, z których konieczne było usunięcie materiału.

Gdy tylko mistrz przekonał się, że środkowa część wału korbowego jest dość okrągła, wykonał dwie płyty wzmacniające, które zamierzał przykleić po obu jej stronach. Wywiercił w sklejce dwa otwory 15 mm w odległości 6 mm od środka. Następnie wokół tych otworów wycięto prostokąt.W rezultacie uzyskane części zostały przyklejone do korby. Sklejenie tych kawałków było prostą sprawą - wystarczyło je wypchnąć z końców wału korbowego.

Gotowy wał korbowy (po lakierowaniu)

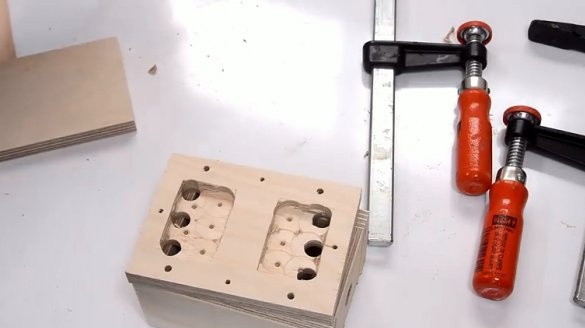

Bloki łożysk wału korbowego składają się z dwóch części. Aby upewnić się, że wszystkie otwory zostały idealnie wyrównane, mistrz zaciśnął obie połówki łożyska, a następnie wywiercił przez nie otwory na śruby.

Po przykręceniu górnej części bloku łożyskowego mistrz wywiercił otwór na wał przez obie części. Użył wiertła 15 mm. Po wywierceniu otworów mistrz wyciął cały blok łożysk za pomocą piły taśmowej i zaokrąglonych narożników.

Mistrz zastosował to samo podejście do wycięcia otworów w korbowodzie. Najpierw skręcił ze sobą części, a następnie wywiercił otwór w złożonym pręcie.

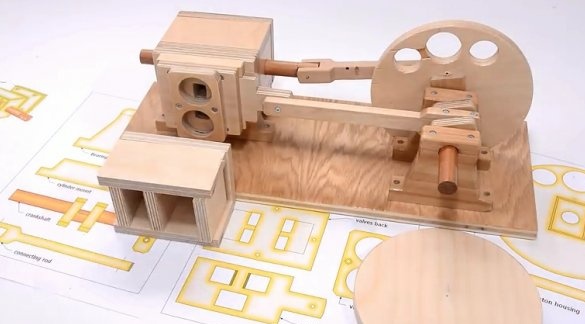

Wał korbowy z korbowodem.

Koło zamachowe z wałem korbowym. Koło zamachowe jest wycięte ze sklejki. Ma otwory do wyważania.

Aby połączyć koło zamachowe z wałem korbowym, stosuje się mały klejony kawałek sklejki, do którego wał korbowy jest przymocowany za pomocą śruby.

W końcu mistrz lekko wyregulował łożyska, wycinając bardzo cienką warstwę drewna od wewnątrz nożem do cięcia. Tę procedurę trzeba było powtórzyć po tym, jak wszystko zostało pomalowane, ponieważ lakier dodał trochę grubości.

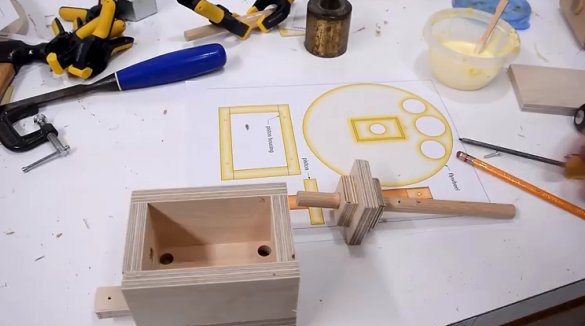

Montaż wału korbowego w łożyskach na sklejce - stojak z wkrętami samogwintującymi.

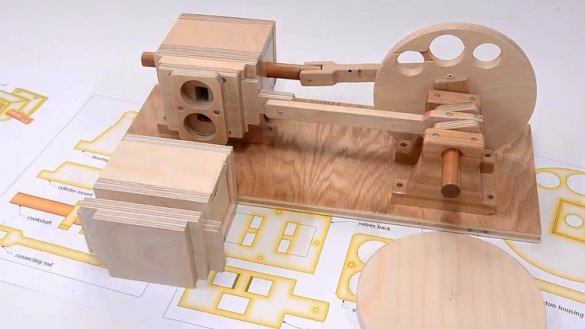

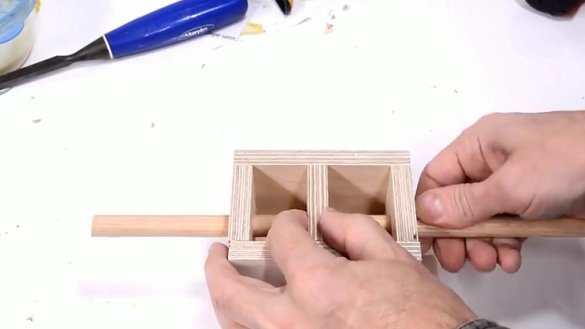

Cylinder i tłok są prostokątne.

Wokół tłoka nie ma pierścieni ani uszczelnień, więc istnieją „otwory do czyszczenia”. Ten silnik nie został zaprojektowany pod kątem dużej mocy i wydajności, więc wszystko jest w porządku. W idealnym przypadku wokół tłoka powinien być niewielki luz, aby zmniejszyć tarcie, około 0,1 mm. Mistrz zrobił tłok, aby nie miał szczeliny, a następnie trochę go dopracował.

W tym zestawie nie ma uszczelek. Szczegóły są po prostu skręcone. To wystarczy, aby zredukować wyciek gazu do akceptowalnego poziomu - oczywiście wycieki wokół nasadki są znacznie mniejsze niż wokół tłoka.

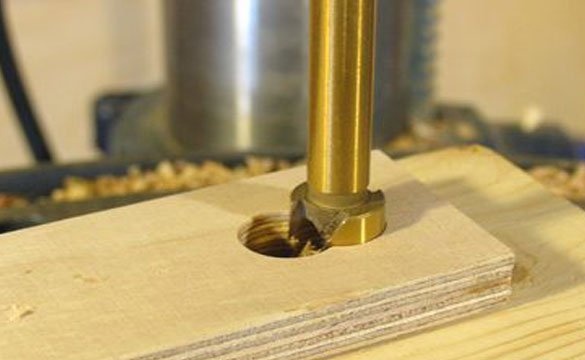

Zdjęcie pokazuje otwory z tyłu cylindra na wlot powietrza. Wloty powietrza dla tłoka powinny być skierowane w kierunku końców tłoka, ale zespół zaworu musi być wlotami razem, aby między dwoma częściami sklejki uformowany został kanał wewnętrzny poprzez wycięcie warstw sklejki. Mistrz wykonał te ubytki wiertłem Forstnera. Nie są widoczne po zmontowaniu silnika, więc nie jest to krytyczne.

Te zdjęcia pokazują wszystkie szczegóły bloku tłoka i zaworu. Dwa otwory z przodu sklejki to otwory wlotowe i wylotowe powietrza. Zmieniając rurkę wlotową, która wieje (lub zasysa), silnik będzie pracował w przeciwnym kierunku.

Wszystkie części zespołu zaworu są lakierowane. Aby produkt wyglądał na równomiernie spuchnięty, mistrz wypolerował między warstwami. Trochę szlifowania wymagało łatwego przesuwania zaworów.

Cały zespół mocowany jest za pomocą 19 mm wkrętów do drewna o średnicy 4 mm., Łącznie 38 wkrętów.

Do montażu łożyska na korbowodzie zastosowano odcinającą śrubę samogwintującą o długości 38 mm. Mistrz musiał odciąć koniec śruby samogwintującej, aby nie wystawał zbyt daleko po drugiej stronie koła zamachowego. Po prostu nie było dostępnego innego sprzętu.

Tłokowy koniec korbowodu jest połączony z tłoczyskiem za pomocą prostego stalowego sworznia, który jest wykonany z krótkiego gwoździa. Otwór w tłoczysku jest nieco mniej wiercony, tak aby palec przylegał ściśle do tłoczyska. Otwory korbowodu są nieco powiększone, co pozwala swobodnie obracać korbowód na sworzniu.

Cały silnik jest zamontowany na kawałku sklejki.

Dla tego silnika kapitan wykonał koło zamachowe, jeśli to możliwe, większe. Dlatego musiałem wyciąć rowek w płycie montażowej, aby wystawał do wewnątrz.

Mistrz zbudował cały silnik i upewnił się, że działa płynnie, dopiero wtedy pomalował wszystkie szczegóły. Zdjęcie pokazuje suszenie części.

Lakierowanie silnika wymagało udoskonalenia, aby silnik znów pracował normalnie.

Jednak sam lakier nie był wystarczająco śliski, a ostatecznie, aby wał korbowy nie skrzypiał, został naoliwiony.

Sprawdź wydajność silnika.

Jeśli chcesz domowej roboty autora, a następnie spróbuj powtórzyć i zrobić. Dziękuję za uwagę. Do zobaczenia wkrótce!