Otacza nas szeroka gama urządzeń gospodarstwa domowego, których spora część związana jest z ogrzewaniem elektrycznym. Są to elektryczne podgrzewacze wody, różne nagrzewnice powietrza, żelazka i czajniki. W zdecydowanej większości kontrola temperatury odbywa się za pomocą prostego termostatu mechanicznego. Tutaj bimetaliczna płyta zaczyna się zginać po podgrzaniu (inny KTP - współczynnik rozszerzalności cieplnej, metale) i przełącza styki mocy. Nowoczesne urządzenia gospodarstwa domowego są zaprojektowane z myślą o nowoczesnym pośpiechu - jego elementy grzewcze są bardzo mocne, dzięki czemu urządzenie działa szybko, bez opóźniania miłych i uczciwych ludzi. W rezultacie styki termostatu muszą przełączać wiele prądów, a jest to łuk, przepalenie i spawanie styków. Praktyka pokazuje, że awaria takiego (mechanicznego) termostatu jest bardzo częstą przyczyną awarii. W rzeczywistości termostat jest niedrogim komponentem i jest prawie przedmiotem sprzedaży. Jego koszt jest niski, wymiana jest zwykle prosta. Inną kwestią jest to, czy będzie można znaleźć taki element. Może być usuwany z produkcji na długi czas, może być rzadki przy kosztownej i długiej wysyłce z daleka i tak dalej. Wreszcie, niepowodzenie właściwej rzeczy może mieć krytyczne znaczenie dla środków utrzymania gospodarstwa domowego, szczególnie w obszarach oddalonych od sklepów.

Prostym sposobem na znaczne zwiększenie żywotności standardowego termostatu urządzenia grzewczego jest jego zasilenie, wzmocnienie go za pomocą klucza elektronicznego. Najprostszy i najtańszy jest kluczem do triaka. Nowoczesny elektroniczny komponenty są tanie, mają wysokie parametry i niewielki rozmiar. W większości urządzeń gospodarstwa domowego jest miejsce na kilka dodatkowych elementów i mały grzejnik.

Rozważ ten rodzaj modernizacji na przykładzie piekarnika elektrycznego.

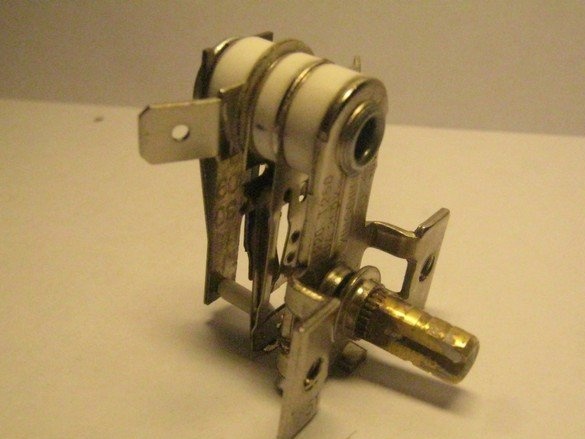

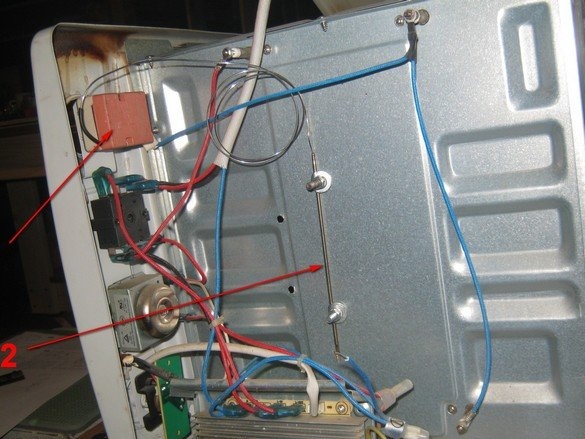

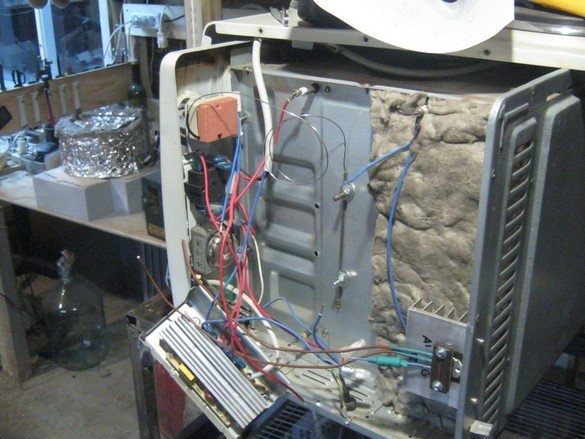

Piekarnik ma cztery bezpośrednie elementy grzejne o maksymalnej łącznej mocy 1,6 kW. Dwa elektryczne palniki na dachu urządzenia - kompaktowa opcja awaryjnego gotowania. Palniki są sterowane osobno za pomocą klucza elektronicznego.Z boku objętości roboczej piekarnika znajduje się wąska metalowa komora z elementami sterującymi - termostat, minutnik, rodzaj przełącznika roboczego, elektroniczny termostat palnika. Standardowy termostat piekarnika jest najprostszy, nawet bez zdalnego czujnika. W rzeczywistości reaguje na temperaturę w przedziale instrumentów.

Po awarii standardowego termostatu zastąpiono go analogiem w ceramicznej obudowie z czujnikiem zewnętrznym. Umożliwiło to zwiększenie dokładności ustawiania temperatury i zmniejszenie jej wystawania.

Co było wymagane do pracy

Zestaw małych narzędzi stołowych, wiertarki elektrycznej lub śrubokręta. Zestaw narzędzi do instalacji elektrycznej. Podczas pracy z rurkami cieplnymi wygodna jest suszarka budowlana z wąską dyszą. Przydatny pirometr IR, grawer.

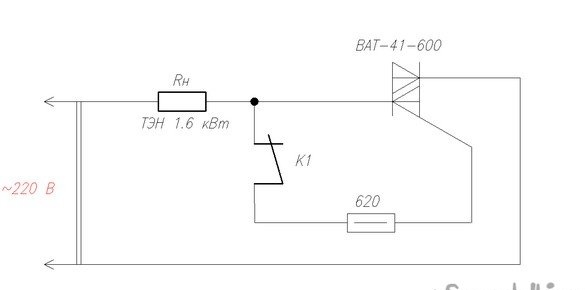

Schemat udoskonalenia części elektrycznej podano poniżej. Można zauważyć, że kluczową rolę odgrywa teraz triak, styki termostatu K1 działają teraz tylko jako czujnik. Są znacznie rozładowane. Prąd przepływający przez nie jest redukowany do 100 razy (jeśli stosuje się triak o niskim prądzie otwarcia). To drastycznie zwiększa rezystancję styków termostatu, jego niezawodność.

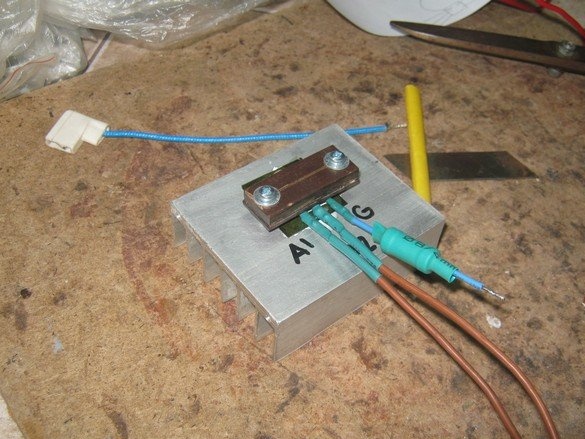

Triak jest zamontowany na małym grzejniku. W masywnej podstawie grzejnika wywiercono dwa ślepe otwory ø2,5 mm i wycięto gwint M3 w celu zamocowania zespołu w komorze piekarnika. Triak jest montowany na chłodnicy przez uszczelkę miki. Pomiędzy miką a grzejnikiem oraz z tyłu triaka znajduje się cienka warstwa pasty przewodzącej ciepło KTP-8. Powierzchnie z pastą są lekko szlifowane. Mechanicznie triak dociskany jest do grzejnika płytą z grubej płytki drukowanej za pomocą dwóch długich śrub M3. Na odwrocie znajdują się nakrętki z dzielonymi podkładkami zabezpieczającymi. Konkluzje triaka przed instalacją są ocynowane.

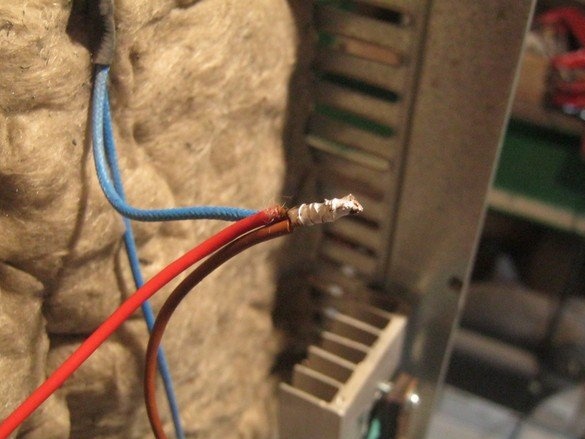

Bardziej wygodne jest natychmiastowe zainstalowanie urządzenia zamontowanego na radiatorze i lutowanie drutów na stole. Z pewnym dodatkiem, rozumiem. 2 W MLT, 1 kΩ wlutowany do elektrody kontrolnej. Wszystkie połączenia są izolowane termotube. Odkrycia są sygnowane markerem alkoholu.

Na tylnej ścianie przedziału instrumentów zaznaczyłem i wywierciłem otwory do montażu chłodnicy. Przykręciłem go dwiema krótkimi śrubami M3 z rowkami. Tak, górna obudowa w kształcie litery U z zainstalowanymi płytami grzejnymi jest połączona z główną częścią za pomocą wiązki przewodów. Zdecydowanie nie chcieliśmy oznaczać terminali i ich partnerów ani szkicować połączeń. Dobry dostęp do przedziału instrumentów, bez wyłączania, uzyskano poprzez obrócenie obudowy P o 90 ° wokół osi pionowej. Po umieszczeniu skrawków grubej płyty pod palnikami, aby nie spowodować zwarcia nieizolowanych części przewodzących prąd, możliwe było włączenie urządzenia do sprawdzania działania i działania.

Uproszczone podejście jest wyraźnie widoczne w piekarniku - przestrzeń robocza nie jest w żaden sposób izolowana termicznie, tylko niestabilna (okno wentylacyjne) szczelina powietrzna między wewnętrzną blaszaną obudową piekarnika a zewnętrzną obudową. Osiągnięcie pożądanej temperatury - z powodu nadmiernej mocy grzejników blokujących straty ciepła. W komorze instrumentów, przy braku komunikacji termicznej z obszarem roboczym, uproszczony termostat nie mógł działać. Teraz jest dopuszczalne, a nawet konieczne izolowanie wewnętrznej obudowy. Pozwoli to zaoszczędzić sporo energii elektrycznej podczas kolejnych operacji, pozwoli obudowie zewnętrznej ogrzać się mniej, elementy w przedziale instrumentów będą działać w trybie lekkiej temperatury - dłużej, bardziej niezawodnie.

Do izolacji termicznej użyto skrawków foliowanej wełny bazaltowej, chociaż lepiej byłoby wziąć karton bazaltowy - mniej wylewa się z niego, podczas układania jest mniej podatny na zranienie szklistymi cząsteczkami. Wacię ułożono w paski, folię do wnętrza korpusu piekarnika. Wycięcia na wystające elementy wycięto ostrym nożem na miejscu. Grubość maty bazaltowej i instalacja elementów piekarnika umożliwiły niezawodne zamocowanie izolacji grubymi sztywnymi drutami (izolacja żaroodporna).

Izolacja termiczna najbardziej skomplikowanej ściany - komora na instrumenty składa się z trzech pasków. Rozmiary pasków zostały wycięte z pewnym marginesem i wstawione w sprzeczny sposób.

Nowe połączenia wykonano przez lutowanie. Najtrudniejszy moment to trzy potężne przewody połączone w jednym punkcie.Każdy drut jest odizolowany od izolacji na długości ~ 20 mm, rdzenie są skręcone w kierunku cewki, pozbawiony izolacji koniec drutu jest ocynowany. Trzy przygotowane końce są nawijane, mocowane cienkim cynowanym drutem i starannie lutowane. Miejsce lutowania, przy użyciu topników nieprzemywających, jest izolowane za pomocą rurki termicznej.

Po sprawdzeniu instalacji możesz wykonać uruchomienie testowe.

Przy temperaturze poza ścianą powyżej 100 ° C i działaniu wszystkich elementów grzejnych temperatura grzejnika triakowego jest niska - trochę ciepła i nic więcej. Oczywiste jest, że w zamkniętym przedziale i podczas długotrwałego użytkowania będzie się bardziej nagrzewał, ale jest margines.

Wszystkie stosunkowo puste przedziały były wypełnione wełną bazaltową. Niestety, dolna i tylna ściana objętości roboczej nie mają podwójnych ścian, dla ich izolacji należałoby wprowadzić bardziej znaczące ulepszenia.

Zewnętrzna obudowa jest zainstalowana na miejscu, piekarnik jest zmontowany, jego wydajność jest sprawdzana.

Termostat jest standardowy i jest ponownie instalowany, ma inną podziałkę. W nowym zestawie pojawił się również długopis z podziałką, którego znaczniki zostały przeniesione na poprzedni zwrot akcji. Z powodów wyglądu.

Stare liczby są pomalowane i prawie zetarte. Ich szczątki usunięto drobnym papierem ściernym. Na plastikowym uchwycie wykonał punkty w postaci wgłębień za pomocą małej kulki boru, numery wygrawerowano prowizorycznym frezem do grawerowania z fragmentu wiertła 3 mm. Głębokości wypełnione czarnym lakierem asfaltowym. Po wyschnięciu lakieru nadmiar zmyłem drobnym papierem ściernym. Rezultatem był kontrastowy wzór odporny na ścieranie.

Wnioski, sposoby rozwoju

W rzeczywistości pozostaje powiedzieć, że wiele termostatów, mierników wilgotności i innych regulatorów temperatury z przełączaniem obciążenia przez przekaźnik elektromechaniczny można poddać podobnemu wzmocnieniu.

Babay Mazay, listopad 2019