W tym artykule dowiesz się, jak to zrobić zrób to sam zrób stolik do kawy w salonie.

Autorem tego domowego produktu jest Maxim Kozlov (kanał YouTube „Maxim Kozlov”). Do produkcji takiego magazynu wykorzystano te brzozy, które zostały przygotowane przez autora kilka lat temu.

Plany dotyczące tych półfabrykatów obracały się wyłącznie, ale po kilku próbach stało się jasne, że ten materiał nie jest do tego odpowiedni. Ponadto w ciągu dwóch lat brzoza zdążyła lekko zgnić, ponieważ po pierwszym roku kora musiała zostać usunięta. Dlatego najpierw zaczynamy usuwać puste miejsca z kory, która jest głównym niszczycielem drewna.

Następny krok konieczne jest przecięcie kłód na pół, aby zmniejszyć dźwignię w przyszłym procesie piłowania okrągłych kłód na piłie taśmowej.

Ten proces jest dość odpowiedzialny i niebezpieczny, jeśli podejdziesz do tego nieprzygotowany. Myślę, że wiele osób gryzło i przewijało drewno wstążką i wiedziało, co to jest. Tak więc najbezpieczniejszym i najskuteczniejszym sposobem takiego cięcia jest zamocowanie przedmiotu obrabianego na prowadnicy podpory, co zapobiega obracaniu się przedmiotu obrabianego, a tym samym gryzie piłą.

W ciągu ostatnich 2 lat półfabrykaty brzozy dość dobrze wyschły. Wilgotnościomierz pokazał średnio 10%, co jest całkiem akceptowalne dla tego zadania.

Po uzyskaniu pierwszej partii okrągłych kłód o trzech różnych średnicach możemy zacząć przygotowywać fundament przyszłego blatu, do którego faktycznie zostanie przywiązana cała nasza martwa natura. W tym celu zastosowano dziesiątą sklejkę. Rozmiar blatu został wybrany 120 na 70 cm.

Następny krok mamy raczej rutynowy proces - układanie okrągłych kłód na podstawie. Chodzi o to: należy upewnić się, że nacięcia są tak, jakby były wzajemnie wpisane.

Takie rozwiązanie pozwoli zrezygnować z wypełniania pustych przestrzeni gałęziami, co odbywa się zgodnie z klasyką w takich przypadkach, a tym samym ustawi szew o jednakowej grubości między wszystkimi elementami. Proces ten, choć rutynowy, pozwala jednak na tworzenie dość interesujących rysunków przy użyciu dość prostego (w tym śmieci) materiału.

Oczywiście przy takim podejściu powstaje wiele odpadów, ale ponieważ zasadniczo pracujemy z drewnem opałowym, nie jest to wcale przerażające.

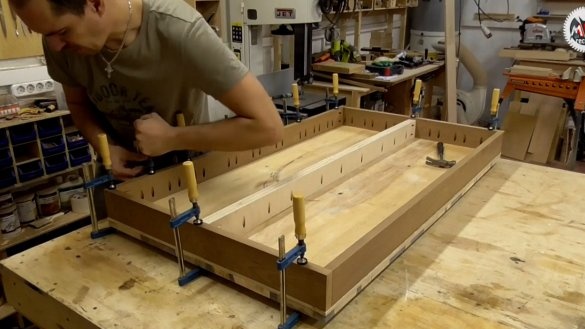

Następny etap –Przygotowanie blatów do nalewania żywicy. Pierwszym krokiem jest wykonanie szalunku, który będzie musiał zamknąć obwód produktu. Aby to zrobić, zastosowano sześciomilimetrowe ozdoby ze sklejki.

Podczas montażu szalunku należy go uszczelnić. Można to zrobić za pomocą szczeliwa silikonowego. Szczeliwo nakłada się bezpośrednio na samą podstawę blatu, a także na szalunek, a następnie całość przymocowuje się do mikroprocesora.

Jak się okazało, takie uszczelnienie stawów było wystarczające, ale w tym czasie autor postanowił grać bezpiecznie i dodatkowo ominął rogi taśmą maskującą.

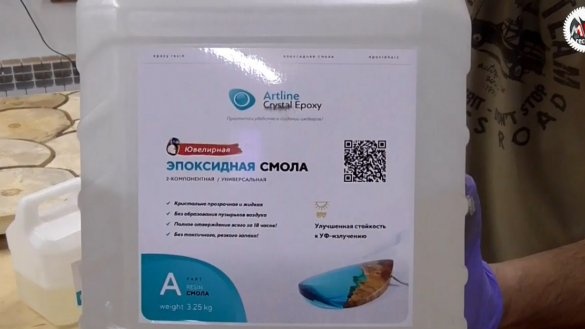

Następny krok konieczne jest przygotowanie żywicy epoksydowej do nalewania.

Jako kolor zastosowano szary metaliczny pigment.

Następny etap - wylewanie żywicy. W takim przypadku konieczne jest wypełnienie żywicy bezpośrednio w szwach, w przeciwnym razie, jeśli dostanie się na końce półfabrykatów, po prostu zostanie wchłonięty przez pory drewna.

W szczególności w tym przykładzie możliwe jest wypełnienie wszystkiego naraz, ponieważ pomimo grubości 25 mm warstwy epoksydowe nie stykają się ze sobą i nie mogą łączyć ciepła wydzielanego podczas reakcji z utwardzaczem. Zatem zasadę wypełnienia centymetr po warstwie w tym przypadku można pominąć.

Po dniu żywica jest całkowicie sucha i można rozpocząć szlifowanie, które tradycyjnie rozpoczyna się od szlifierki bębnowej. Ta maszyna pozwala uzyskać doskonałą jakość powierzchni bez fal i dziur, co zwykle można wykonać przy dużych ziarnach w trybie ręcznym.

Po maszynie z reguły potrzebne będzie tylko wykończenie z dwiema lub trzema liczbami, ale tym razem proces szlifowania na maszynie zajął przyzwoitą ilość czasu, ponieważ płaszczyzna pił wciąż chodziła, a wystający blat musiał być bardzo starannie wypolerowany.

Kontynuując szlifowanie na maszynie, stało się jasne, że ponieważ podczas szlifowania żywicy nagrzewa się i usuwa warstwa po warstwie, usuwamy więcej żywicy niż drewna. Gdy wszystko ostygnie, żywica zwęża się i dociska drewniane elementy bliżej siebie. To faktycznie doprowadziło do zakrzywienia płaszczyzny w kierunku wypełnienia.

W tym przypadku jedynym sposobem powrotu do normalnej płaszczyzny blatu było nałożenie usztywnień, które w tym przypadku służyłyby również jako pogrubienie wizualne. Materiałem na usztywniacze była książka termiczna.

Gdy tylko wszystko było gotowe, staranny proces rozciągania blatów rozpoczął się od stopniowego wyciągania zacisków zamontowanych pod stołem.

W tym procesie kilka razy coś pękło, co nie było zaskoczeniem. I jak się później okazało, w wyniku takich pęknięć na okrągłych kłodach pojawiło się kilka nowych pęknięć, ale ponieważ głównym zadaniem było zwrócenie samolotu za wszelką cenę, nie warto na to zwracać szczególnej uwagi.

Wynik nie był zły, ale nie idealny, a autor postanowił dodać dodatkowe usztywnienia, które nie tylko zmniejszyły obciążenie od centralnej osi produktu, ale także całkowicie wyprostowały blat.

Ostatnim akcentem w naprawie tego połączenia było przyklejenie bloków sklejki na wszystkich czterech rogach, aby wzmocnić kąty, pod którymi potrzebna była maksymalna siła.

Następnie zajmiemy się elementami obrzeża. Zostanie wykonany z tej samej książki termicznej.

Następny krok nałożyć olej.

Wynik przekroczył wszelkie oczekiwania, ponieważ nie rozumiesz, jaką jakość brzoza stała się jak bursztyn. Dosłownie natychmiast po pokryciu olejem możesz zacząć usuwać jego nadmiar. Olej jest dość gęsty, a jeśli zwlekniesz z usunięciem, możesz ostygnąć za pomocą tej procedury.

Po zakończeniu blatu. Następny krok można wziąć do produkcji nóg.Początkowo autor chciał zrobić je z termicznej książki, ale nie znalazł odpowiedniej szerokości. Dlatego postanowiono zrobić sosnę.

Po przygotowaniu wszystkich związków możesz przystąpić do wiązania. Proces wiązania przy danej gęstości połączenia zachodzi dość szybko. Najlepiej jest dokręcić ten projekt za pomocą zacisków skrzynek; nie pozostawiają one śladów na produkcie ze względu na szczęki o dużej powierzchni i docierają do części pod wyraźnie prostym kątem. Po naciśnięciu zaciski można natychmiast usunąć i przejść do następnego produktu, pozostawiając pierwszy do wyschnięcia.

Godzinę później wystający klej stwardniał. Możesz przejść do następnego kroku - szlifowania. Najlepiej jest usunąć kolce z szlifierki taśmowej, a następnie zakończyć ją orbitą, a jeśli masz maszynę do szlifowania krawędzi - na ogół super.

Następny krok pokryje nogi stołu olejem podkładowym. Autor wybrał kolor „ciemny dąb”, ponieważ ten odcień dominuje w salonie, w którym planuje się zainstalować ten domowy stolik kawowy.

I ostatni etap - mocujemy nogi do blatu.

Cóż, w końcu okazało się to dość interesującym rozwiązaniem, z wyjątkiem wszystkich ościeżnic, które mimo wszystko zostały pokonane. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo autora: