Cześć przyjaciele Podzielę się z Wami kolejnym projektem mającym na celu rozszerzenie możliwości mojego warsztatu. To jest maszyna z borem. Często trzeba pracować z małymi szczegółami, dostosowywać coś, archiwizować i tak dalej. Będzie także bezcenna w moim hobby do robienia noży. Ponadto istnieje ogromna ilość sprzętu. Są to różne tarcze do metalu, frezy, kubki i kamienie do polerowania i szlifowania, małe pędzle i inne. Zaczynajmy.

Krok 1

Kluczowe części zostały zamówione w Chinach. Nie są drogie i każdy może kupić. Zacznijmy od wrzeciona. Jest to wał zamontowany na łożyskach w aluminiowej obudowie. Z jednej strony uchwyt narzędziowy jest zamocowany na wale, z drugiej zaślepki, która dociska łożyska i służy do podłączenia kabla napędowego. Ponieważ nie będziemy obracać wrzeciona za pomocą tego kabla, w przyszłości ta część będzie musiała zostać przerobiona.

Silnik elektryczny maszyny wymaga dużej prędkości. Wybór padł na silnik kolektora 775 zasilany napięciem 24 V i prędkością 15 000 na minutę. Obroty są potrzebne duże ze względu na małą średnicę zatrzasku w celu utrzymania warunków cięcia.

Cała ta sprawa zostanie połączona przez sprytne połączenie. Składa się z dwóch połówek, między którymi znajduje się plastikowa wkładka. Połówki sprzęgła są dzielone, zakładane na wał i zaciskane na nim przez dokręcenie śruby. W moim przypadku średnica otworu w połowie wynosi 5 mm i idealnie osadzona na wale silnika. Druga połowa złącza wzdłuż centralnego otworu nie pasowała do wału samej maszyny borowej i musiała zostać wywiercona do 6,3 mm.

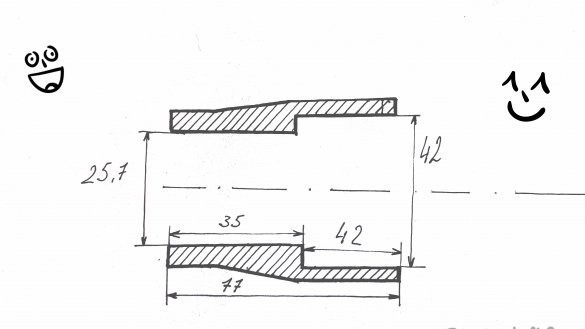

Aby połączyć to wszystko, potrzebujesz adaptera. Sprawę komplikują różne średnice łączonych części. Na silniku ma 42 mm, a na wrzecionie maszyny borowej 25,7. W tym przypadku rozwiązanie problemu nie jest trudne. Możesz zbierać różne rurki wykonane z tworzywa sztucznego, aluminium i innych materiałów, wkładając je do siebie. Możesz głupio się rozpuścić, odciąć nadmiar części i skręcić zaciski. Ale nie chciałem, żeby było to prostsze, ale bardziej zaawansowane technologicznie. Wybór padł na aluminium. Ma wystarczającą sztywność i jest łatwy w obsłudze. Ale znalazłem odpowiedni wykrój i postanowiłem powtórzyć cały proces uzyskania pożądanego wykroju.

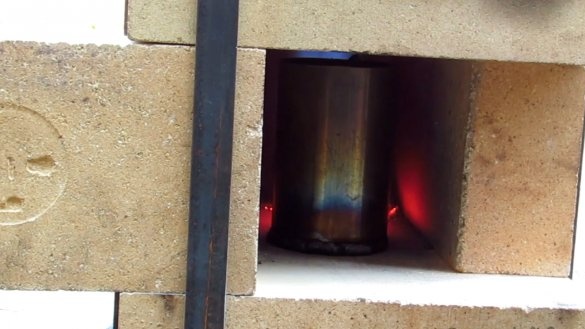

Krok 2. Wydobycie surowców, wytapianie i odlewanie. Nie szukamy łatwych sposobów.Surowcami do przygotowania stali były pokrywy z wypalonych silników pralek, tłoki samochodowe, trzon skrzyni biegów wspaniałej fabryki AZLK, różne ozdoby narożników i rur. Surowiec pocięto na małe kawałki i zebrano go nie więcej niż 5-litrowe wiadro. Przetopiłem ten biznes z przyjacielem w garaż. Właśnie zrobił mały piec gazowy. Szybko ugotowaliśmy tygiel ze stali nierdzewnej, szczypce ze starych szczypiec, przygotowaliśmy formę i gotowe. Róg zapewnia wystarczającą temperaturę do wytopu, a nawet więcej. Tutaj warto powiedzieć o środkach bezpieczeństwa. Podczas wlewania stopionego metalu wymagana jest maska na całą twarz lub przynajmniej okulary, grube rękawice na łokciu, odpowiednie są getry. I nie ma wilgoci. W tyglu oczywiście nie będzie, ale w formie, którą może. Dlatego przed dodaniem surowców do tygla należy go rozgrzać na samym piecu. Formularz należy również umieścić na piekarniku w celu podgrzania i wysuszenia. Nie jest zbyt przyjemnie gotować wodę podczas wycieku metalu, a następnie klaskać rozpylonym stopionym metalem w różnych kierunkach. Specjalnie do form z cegły. Ma wilgoć, nawet gdy wygląda na suchą. Metal zaczyna stygnąć z krawędzi i uszczelek, a para dostaje się do środka, jego ciśnienie wzrasta i przebija cienkie ściany zamrożonego metalu i następuje huk. Lepiej wlewać metalowe formy. Bądź ostrożny.

Ogólnie hutnictwo zakończyło się powodzeniem. Z wiadra złomu dostaliśmy trzy świnie. Jako formę użyto puszki z farbą.

Krok 3. Naostrz adapter.

Średnica okazała się duża, można było rzucić mniej. Ten blank nie wszedł w średnicę mojej maszyny i musiał wyciąć małe obszary na szczękach mocujących uchwytu obrotowego. Cóż, oczywiście większość materiału poszła na wióry, aby uzyskać właściwą część. Możesz także rzucić przedmiot obrabiany i zanieść go do tokarza. Aluminium łatwo się topi za pomocą lampy lutowniczej. A piec szybko ułożono warstwami z pary cegieł. Proces jest bardzo interesujący. Ogólnie rzecz biorąc, wyczerpałem ten adapter na kilka godzin za maszyną i górami chipowymi. Okazało się, że ma 72 mm długości. Zrobi, zrób mm przy długości 5. Okazało się to na krótko i wywierciłem otwory na samym brzegu. Nie jest to wygodne, więc rysunek wskazał wydłużony rozmiar. Lepsze niż end-to-end.

Krok 4. Montaż

Teraz jest kilka wskazówek dotyczących montażu, dzięki czemu można uniknąć błędów. We wrzecionie należy odkręcić tylną nasadkę, odciąć ją pozostawiając gwint i wkręcić ją na swoje miejsce. Mocuje wał za pomocą łożysk. Zebrałem na śrubach M4. Musisz wiercić zespół, aby dokładnie wyrównać otwory. Wystarczy trzy śruby. Umieść otwory za łożyskiem, bliżej wkładu. Wewnątrz znajduje się szyb i nic nie stoi na przeszkodzie, aby wiertło i wyjście z gwintownika. Teraz silnik. Ma dwa magnesy. Umieść otwory między nimi. Nie wchodź głęboko w wiertło; możesz uszkodzić wirnik lub szczotki. A jednak metalowy pył i trociny są dobrze namagnesowane. Po wywierceniu wszystkich otworów i przecięciu nitek można złożyć. Ubieramy i naprawiamy połówki sprzęgieł na wałach, łączymy wrzeciono i silnik plastikową wkładką i wciskamy to wszystko do obudowy od strony silnika. Również z tego dysku przekręciłem korek z boku za pomocą kleju. Przylutowałem przewody, zaizolowałem wszystko taśmą elektryczną, może niebieską, włożyłem drut do wywierconego otworu i zabezpieczyłem go wewnątrz plastikowym zaciskiem. Pokrywa jest również zamontowana na dwóch śrubach. Z drugiej strony przylutowano złącze XLR. Jest bardzo wygodny i ma zatrzask. Cóż, jakbyś był skończony! Będę zasilany z mojego domowego zasilacza. Silnik potrzebuje prądu około 5-6 A. Mój blok jest do tego odpowiedni. Przeciąłem wiązkę złącza na tylnym panelu i zasiliłem przełącznik. Vidos na temat produkcji takiego urządzenia z gotowych modułów można znaleźć na kanale. Maszyna przeszła wszystkie testy i testy. Zadowolony z wyniku i polecam do powtórzenia. Bardzo potrzebna rzecz.

Linki do niezbędnych komponentów do złożenia:

Wrzeciono

Silnik

Złącze Mom

Jack tata

Sprzęganie

Frezy

Bardziej szczegółowo na temat produkcji maszyny do borowania można obejrzeć na wideo:

Wymagane narzędzia:

Wiertarka, śrubokręt lub wiertarka.

Wiertło 3 mm, gwintownik M4 i śruby M4.

Tokarka lub znana tokarka.

Wkrętaki, szczypce, lutownica, druty.

Jeśli nie naostrzysz sprzęgła:

Różne rury, złączki, adaptery.

Piła do metalu, maszyna do cienkich profili, zaciski i wszystko, co pasuje.

Dziękuję za uwagę. Do następnego domowej roboty. Cześć.