Przecinarka do pianki jest doskonałym narzędziem do wykonywania części do samolotów. Ta maszyna pozwala dokładnie wyciąć dowolny kształt profilu aerodynamicznego zgodnie z CAD.

Maszyna ma drut nichromowy rozciągnięty między dwiema prowadnicami. Prąd przepływa przez drut, drut jest podgrzewany, a prowadnice poruszają się, wycinając skomplikowane kontury, takie jak stożkowe skrzydła. Każda oś napędzana jest silnikiem krokowym przez wrzeciono, pasek GT2 i koło pasowe. Siła cięcia powinna być minimalna, a konstrukcja musi być wystarczająco sztywna, aby wytrzymać napięcie drutu rozciągniętego między podporami.

Jest to prawdziwa 4-osiowa maszyna, która może wycinać różne kształty po obu stronach jednocześnie, więc pojawia się problem, jak kontrolować cztery niezależne osie jednocześnie. Wiele samouczków koncentruje się na maszynach 3-osiowych, takich jak drukarki 3D, ale wydaje się, że brakuje wystarczającej dokumentacji na temat tworzenia maszyny 4-osiowej przy użyciu łatwo dostępnych części i oprogramowania typu open source. Mistrz znalazł kilka osób, które wykorzystały podobne projekty Arduino i Grbl, i postanowił stworzyć własną maszynę.

Narzędzia i materiały:

- Sklejka (12 mm);

-Metalowe pręty;

- Śruba pociągowa (M8 x 600 mm);

- Sprzęgło silnika M8-M5 (M8 dla śruby pociągowej i M5 dla wału silnika);

-Arduino Mega 2560;

-RAMPS 1.4;

-Step silniki (jeden dla każdej osi);

-A4988 Sterownik krokowy (jeden dla każdego silnika krokowego);

- zasilanie 12V dla ramp Arduino +;

-Różne zasilanie (ładowarki Lipo z trybem Hot-wire);

-Nichromowy drut;

Krok pierwszy: oprogramowanie

Trudną częścią tworzenia 4-osiowego CNC jest znalezienie oprogramowania do generowania kodu G i sterowania maszyną. Wyszukiwanie oprogramowania doprowadziło do twórcy https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/, opracowanego przez Marginally clever, który wykorzystuje Ekran Arduino Mega 2560 i CNC Ramps 1.4.

Niektóre informacje zostały wykorzystane przez następujących autorów: Rckeith i rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

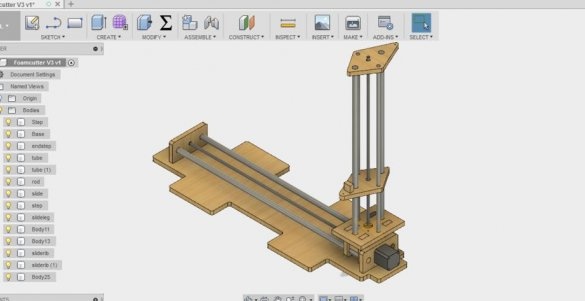

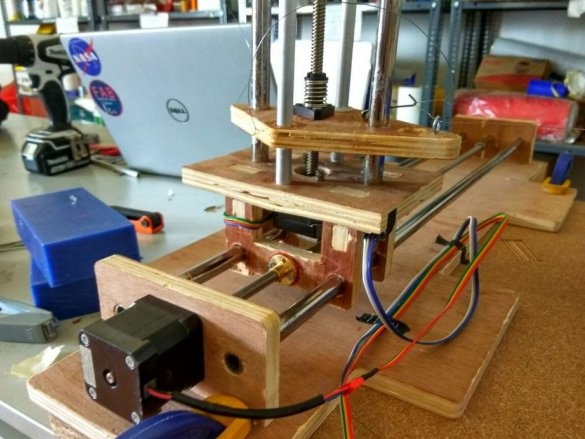

Krok drugi: montaż maszyny

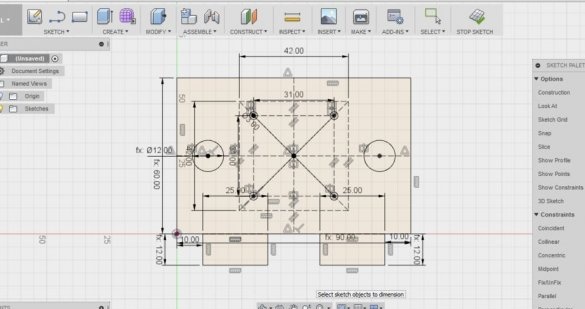

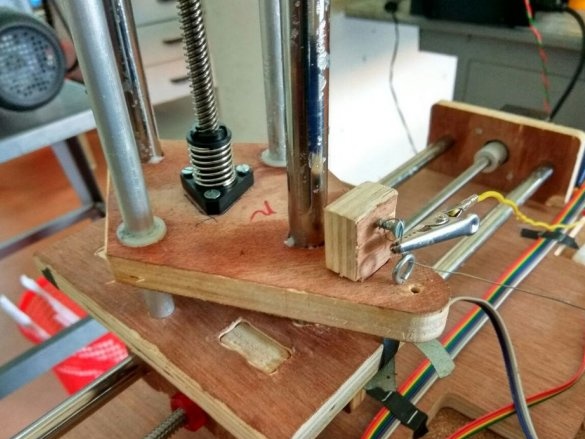

Konstrukcja wykonana jest ze sklejki 12 mm, zespół liniowy wykonany jest ze stalowych rur o średnicy 1/2 cala z przesuwanymi klockami ze sklejki. Konstrukcję bloków ślizgowych można poprawić, instalując łożysko liniowe lub tuleję.Ponieważ mistrz stosuje śrubę pociągową, ma on wystarczający moment obrotowy, aby pokonać tarcie bez łożyska. Dwie stalowe rury podpierają i przytrzymują blok prowadzący na tej samej osi.

Pionowe filary są umieszczone na szczycie poziomego bloku prowadzącego. Ma cztery rury.

Śruba napędowa jest przymocowana do silnika krokowego za pomocą elastycznego sprzęgła. Pomaga to w niewielkim przesunięciu wału i śruby. Stojak ma silnik krokowy z wbudowaną śrubą pociągową, którą można kupić lub zastąpić konwencjonalnym silnikiem krokowym i sprzęgłem.

Dwa stanowiska maszynowe są identyczne. W podstawie znajduje się miejsce do przymocowania urządzenia do pulpitu.

Uwaga Podczas stosowania łożysk ślizgowych, w zależności od materiału, może wystąpić zjawisko zwane „przywieraniem i poślizgiem”. Może to spowodować nierówny ruch i wibracje. Może to również prowadzić do zablokowania, powodując nadmierne obciążenia i pomijanie kroków podczas korzystania z silnika krokowego.

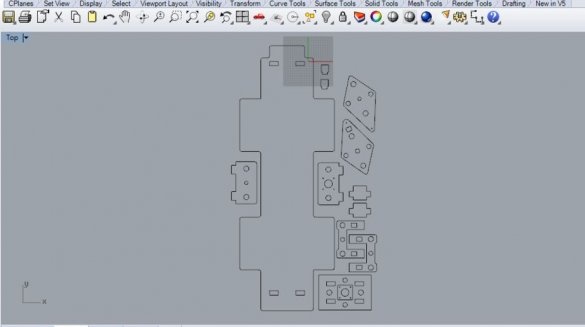

Foamcutter_base.dxf

Krok trzeci: Podłącz elektronikę

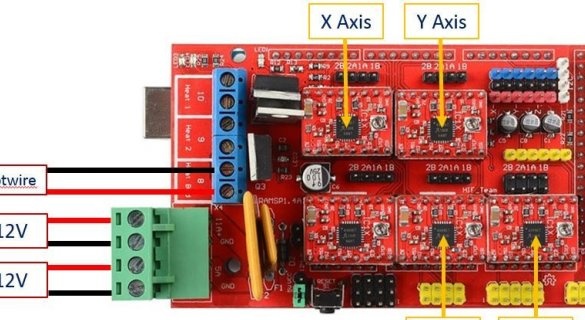

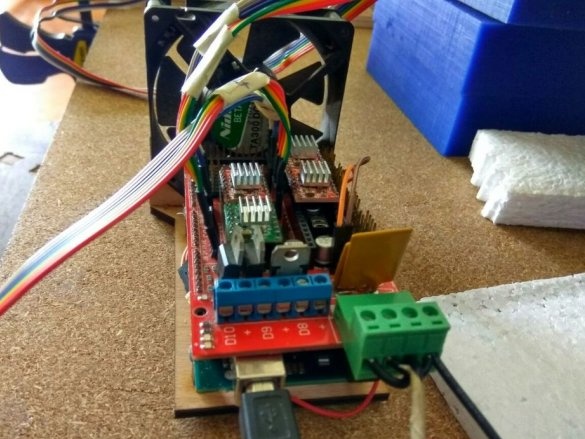

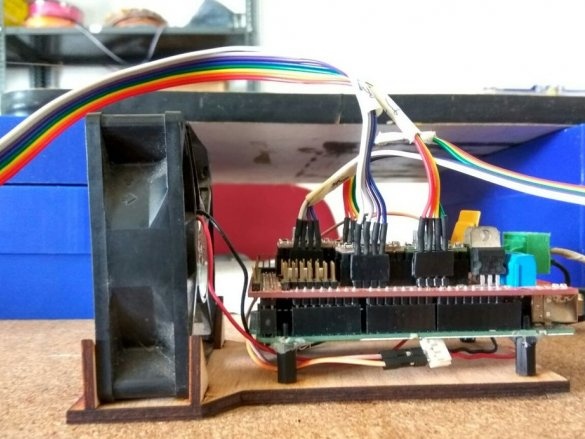

Następnym krokiem jest podłączenie elektroniki, przesunięcie silników i skonfigurowanie maszyny. Istnieją 4 silniki krokowe, które należy podłączyć do platformy Ramps. Przewody należy ułożyć do końca, aby zapewnić wystarczający ruch osi.

Całe okablowanie jest podłączone do płyty Ramps, która jest ekranem CNC dla Arduino Mega2560. Rampa może obsługiwać do 5 sterowników silników krokowych, takich jak A4988. Mistrz używa silników Nema 17.

Przed instalacją na płycie Ramps upewnij się, że układ A4988 jest prawidłowo zorientowany. Każdy silnik krokowy może pobierać do 2 A, sterowniki silników krokowych są wyposażone w grzejniki do odprowadzania ciepła. Płytka ma również MOSFET 11A do kontroli temperatury drutu podłączonego do pinu D8. Wszystkie elementy płyty są podgrzewane, upewnij się, że zapewnione jest właściwe chłodzenie.

Po włączeniu układu silniki krokowe nadal pobierają prąd, aby utrzymać pozycję trzymania. Komponenty takie jak sterowniki Stepper i MOSFET mogą się bardzo nagrzewać podczas pracy. Nie używaj ramp bez aktywnego chłodzenia.

Mistrz wyciął laserowo podstawę Arduino i rampy i podłączył wentylator 12V, aby zapewnić aktywne chłodzenie płyty.

Krok czwarty: konfiguracja

Każdy system CNC musi być odpowiednio skonfigurowany przed rozpoczęciem pracy. Ponieważ silniki krokowe są używane w systemie z otwartą pętlą (bez sprzężenia zwrotnego), musisz wiedzieć, jak daleko posunie się wózek z każdym obrotem silnika krokowego. Zależy to od liczby kroków na obrót silnika, skoku wrzeciona i zastosowanego poziomu mikro-przejścia.

steps_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitchWykorzystuje silnik krokowy o skoku 200 obr / min. napędzany przez sterownik A4988 z krokiem 1/16 mikrokroka, ze śrubą pociągową w przyrostach co 2 mm.

Steps_per_mm = (200 * 16) / 2 = 1600Śruba używana przez wzorzec była dwustronna, więc wartość będzie o połowę większa niż wskazana powyżej, tj. „800”. Jeśli śruba jest czterostopniowa, wówczas wartość będzie równa jednej czwartej powyższej.

Po flashowaniu Mega 2560 za pomocą pliku Grbl8c2MegaRamps, otwórz monitor portu szeregowego i wprowadź „$$”, aby uzyskać dostęp do panelu ustawień Grbl. Aby zmienić dowolną wartość, wprowadź $ number = wartość. Na przykład 0 USD = 100 Po skonfigurowaniu urządzenia upewnij się, że urządzenie przenosi dokładną wartość, jak pokazano w sterowniku.

Krok piąty: Nichrom

Aby wyciąć piankę, potrzebujesz drutu wykonanego z odpowiedniego materiału, który wytrzyma ogrzewanie i będzie miał tę samą temperaturę na całej długości.

Nichrom to odpowiedni materiał. Najlepiej używać możliwie cienkiego drutu, aby zmniejszyć rowki podczas cięcia i zapewnić czyste linie cięcia. Z reguły im dłuższy drut, tym większe napięcie, które należy przyłożyć, i grubszy drut.

Następnym krokiem jest przymocowanie drutu nichromowego do maszyny. Ponieważ mamy 4 niezależne osie, nie możemy po prostu przyciągnąć obu końców drutu do podpór.Drut powinien mieć pewne wydłużenie, albo za pomocą sprężyny, albo za pomocą ciężaru przymocowanego do końców.

Stałe napięcie można przykładać do drutu za pomocą sprężyny o stałej sile lub obciążeniu wiszącym na końcu. Tani sposób na uzyskanie sprężyny o stałej sile to użycie Cewki identyfikacyjne.

Krok szósty: Generowanie oprogramowania i kodu G.

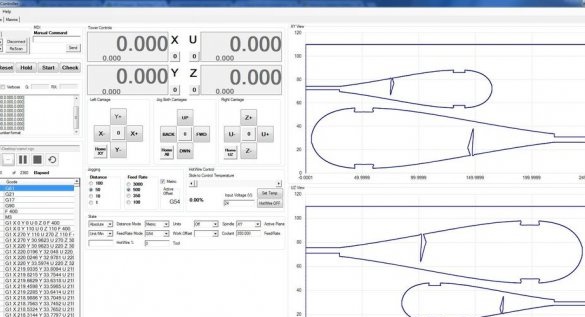

Kontroler Grbl Hotwire

Kreator korzysta z panelu sterowania Grbl, opracowanego przez Garret Visser, który został przystosowany do cięcia przez Hotwire przez Daniela Rassio. Panel ma niezależne sterowanie trybem dla wszystkich osi. Istnieje również narzędzie do wizualizacji, wykres „Gcode” i możliwość zapisywania własnych makr. Temperaturę drutu przewodowego można kontrolować za pomocą M3 / M5 w celu włączenia / wyłączenia oraz polecenia S „xxx” w celu ustawienia napięcia wyjściowego, ręcznie lub za pomocą paska przewijania w oprogramowaniu. Gorący drut powinien być podłączony do wyjścia „D8” i zasilany ze źródła zasilania podłączonego do wejścia „11A” na skrzyżowaniach linii.

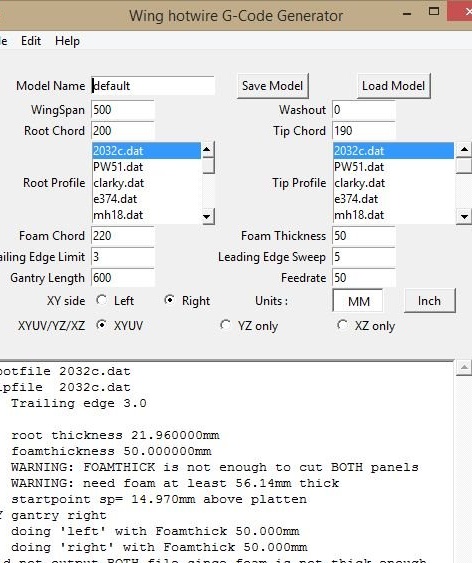

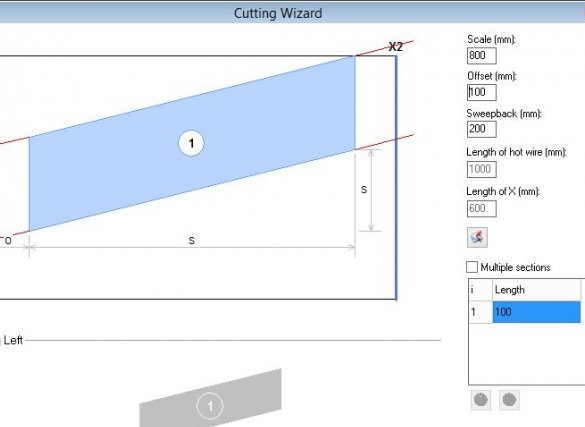

Generator kodu g Wing

Generator kodu g Wing to program do generowania kodu GY XYUV do cięcia na gorąco skrzydeł modelu samolotu. Działa w Pythonie 2.7 i może być również zintegrowany z interfejsem LinuxCNC Axis. Istnieje również wersja online. Pozwala to wprowadzić różne parametry skrzydła. Istnieje baza danych profili aerodynamicznych w formacie .dat. Nowe profile można importować w ten sam sposób.

To oprogramowanie jest łatwe w obsłudze i obsługuje układanie skrzydeł na tym samym kawałku pianki, aby zaoszczędzić materiał. Wyjściowy kod G można przesłać do maszyny za pośrednictwem kontrolera Grbl.

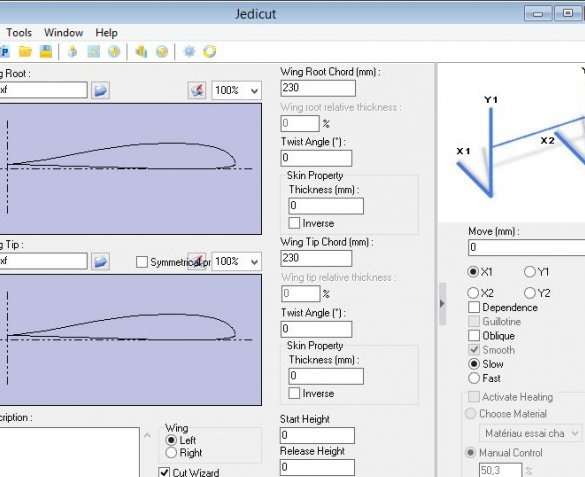

2.4 Jedicut

Jedicut - To fajny program, który może wykonywać zarówno CAD / CAM, jak i wykonywać funkcje sterownika maszyny. Istnieje również wtyczka do generowania kodu G. To nie jest najłatwiejszy do skonfigurowania program. Niektóre opcje i komunikaty o błędach są w języku francuskim, ale jeśli pracujesz z nim przez pewien czas, możesz sprawić, że będzie działał.

Wing-Code generuje kody G w trybie absolutnym, który działa na Grbl bez żadnych problemów, ale Jedicut generuje kod G w trybie przyrostowym. Mistrz miał trudności na pierwszym starcie, kiedy samochód po prostu poruszał się do przodu i do tyłu. Jeśli tak się stanie, edytuj kod G, aby usunąć niepotrzebne linie w nagłówku.

Zarówno kod Wing G, jak i Jedicut generują kod G z niektórymi nieobsługiwanymi kodami Grbl w nagłówku. Kontroler pokaże na monitorze, gdy wystąpią takie błędy. Edytuj kod G i usuń niepotrzebne wiersze kodu.

Dołączone są działające kody G z obydwoma programami, użyj ich do sprawdzenia kontrolera.

Jedicut.rar

winggcode.rar

Siódmy krok: ustawienie prędkości posuwu i temperatury

W przeciwieństwie do konwencjonalnego frezowania, cięcia drutu przez stopienie piany. Gdy drut pozostaje w jednym położeniu przez pewien czas, otaczający materiał nadal się topi. Zwiększa to rowek cięcia i powoduje niedokładności wielkości. Istnieją dwie zmienne, które wpływają na szerokość cięcia.

Zmniejszenie prędkości posuwu.

Temperatura drutu.

Szybkość posuwu cięcia jest prędkością, z jaką drut przecina materiał, najlepiej w mm / min. Im wyższa prędkość, tym mniejsza szczelina, ale im wyższa wymagana temperatura, a także napięcie drutu powinno być wystarczające. Dobre prędkości początkowe wynoszą od 350 do 500 mm / min.

Temperatura drutu powinna być nieco wyższa niż temperatura topnienia pianki. Temperatura jest kontrolowana przez prąd przepływający przez drut.

Istnieje oprogramowanie, które pozwala sterować PWM drutem w celu nagrzania go we właściwych momentach w celu zoptymalizowania prędkości posuwu cięcia. Temperatura drutu zależy od kwadratu prądu pomnożonego przez rezystancję.

Jest coś specjalnego kalkulatorgdzie możesz wykonać wszystkie niezbędne obliczenia.

Krok ósmy: Działanie maszyny

Proces rozpoczyna się od projektu eksportowanego jako plik DXF. Ten plik jest następnie importowany do oprogramowania CAM i wysyłany jako kod G. Urządzenie jest włączone i skalibrowane. Materiał jest umieszczany na stole warsztatowym i ustawiana jest pozycja początkowa. Uruchom plik kodu G i zobacz, jak urządzenie wykonuje całą pracę za Ciebie.

Według mistrza maszyna jest łatwa w produkcji i ułatwia pracę modeli samolotów.

Na poniższym filmie możesz zobaczyć przykład maszyny.