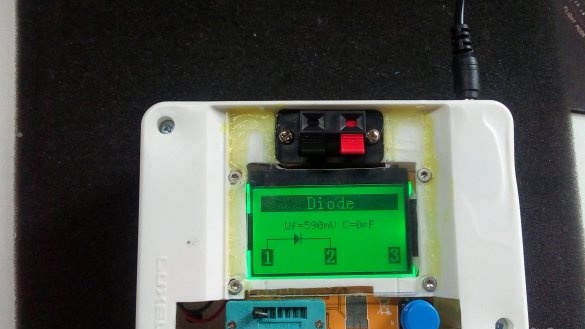

Dobry dzień wszystkim! W jakiś sposób mam sobie testera elektroniczny komponenty na słynnej chińskiej stronie.

Było jednak kilka problemów:

- Urządzenie zasilane było baterią koronową (9 V)

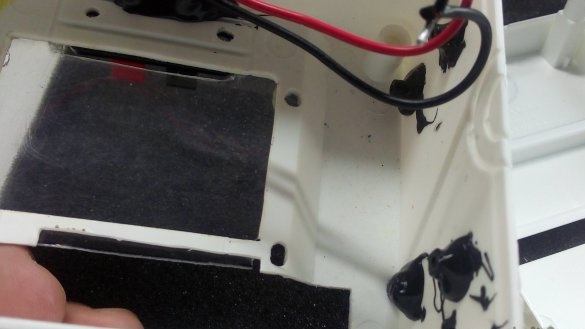

- Płyta i wyświetlacz urządzenia nie były chronione przez obudowę

Postanowiono zrobić skrzynkę na urządzenie i oderwać się od zasilania za pomocą korony (wcale nie kosztują tanie).

Materiały i narzędzia:

- Boks zewnętrzny do automatów / modułów na 2 urządzenia (1 szt.)

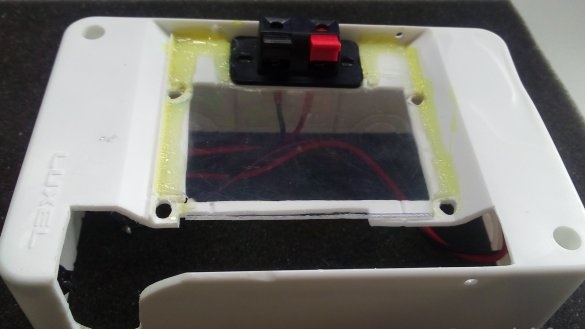

- Sprężynowy terminal akustyczny (1 szt.)

- Złącze zasilania DC z listwą zaciskową (1 szt.)

- Uszczelniacz samochodowy w tubie (1 szt.)

- Kryształowy moment gliny

- Drut akustyczny (przekrój kwadratowy 2x0,5 mm. 30 cm)

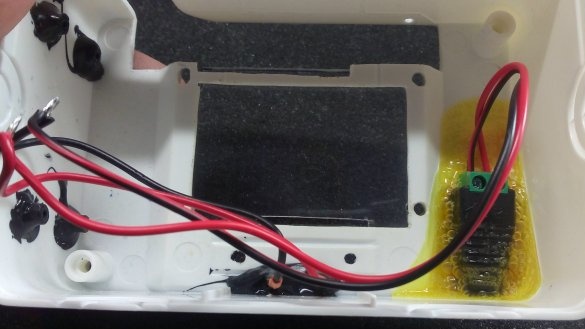

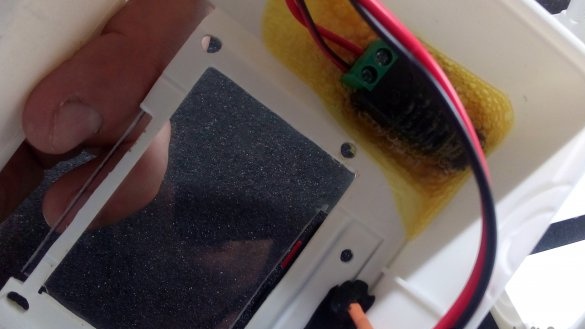

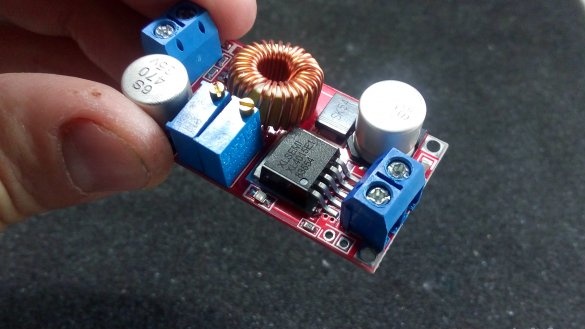

- DC - moduł obniżający napięcie DC z regulacją napięcia (1 szt.)

- Plastikowe pudełko z płyty CD lub kawałka cienkiej pleksi (rozmiar 10x10 cm)

- Stojaki na płyty główne i nakrętki

- rurki termokurczliwe

- 4 śruby (wybrane empirycznie do stojaków m3 lub m4)

- lutownica, multimetr, śrubokręt, śrubokręt / wiertarka, pilnik lub pilnik o małym skoku, wiertarki.

Więc zacznijmy.

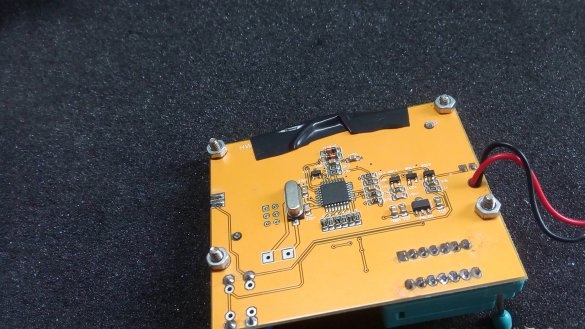

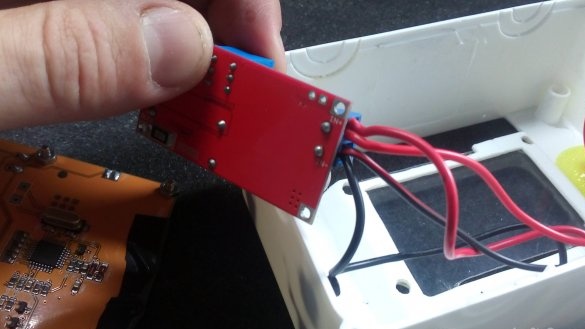

krok 1. Odetnij złącze do podłączenia korony.

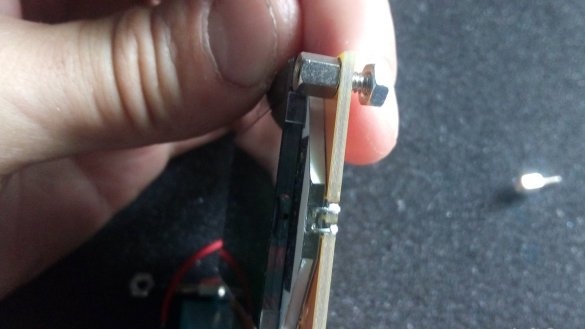

krok 2. Mocujemy urządzenie stelażowe do płytki drukowanej i przykręcamy nakrętki.

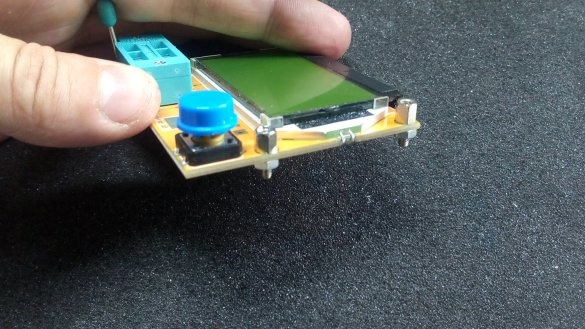

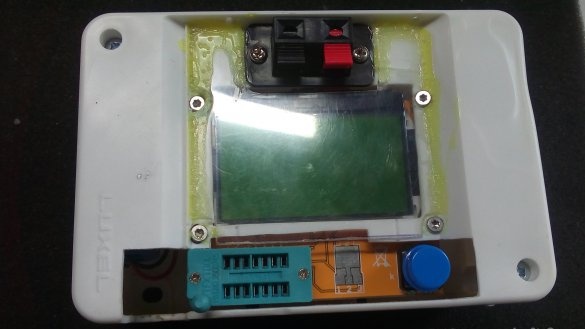

krok 3. Demontujemy obudowę i wycinamy miejsce na wyświetlacz, podkładki, przyciski i wykonujemy otwory pod śruby, aby zabezpieczyć tablicę, wycinamy kawałek szkła i przyklejamy go na górze, aby chronić wyświetlacz.

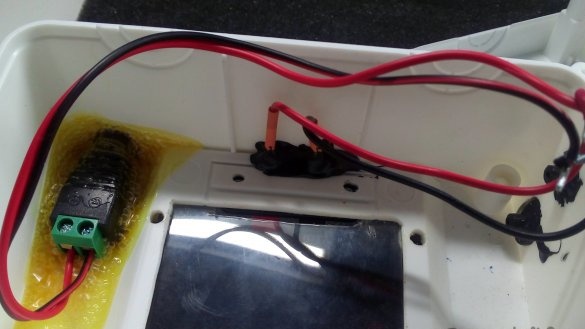

krok 4. Wiercimy otwór o średnicy 8 mm na złącze zasilania i podkładki akustyczne. naprawiamy blok śrubami i nakrętkami m3, napełniamy złącze zasilania klejem.

krok 5. Druty lutownicze Wytnij termokurcznik na wymiar + margines 1 cm na nogach bloku akustycznego, załóż drut i lutuj zgodnie z kolorem zacisków (czerwony - czerwony, czarny - czarny), a następnie termokurczliwy i wytnij inny kawałek drutu, aby podłączyć do złącza zasilania (w środku +, wokół -) , cynę i dokręcić złącze. Odsłaniamy złącze zasilania i wypełniamy je klejem lub uszczelniaczem samochodowym. Następnie lutujemy końce przewodów wychodzących ze złącza zasilania i padów (czerwono - czerwony, czarno - czarny).

krok 6. mocowanie modułu. Obcinamy nogi z dowolnej starej techniki do wkrętów samogwintujących lub tniemy pręt z długopisu żelowego na równe kawałki. i przymocuj do bocznej ściany obudowy za pomocą kleju lub szczeliwa, upewnij się, że otwory montażowe na płycie modułu pokrywają się z tymi nogami.

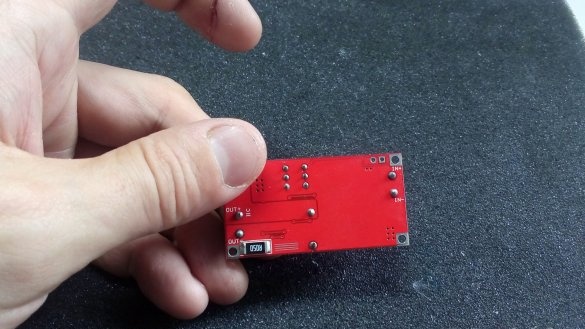

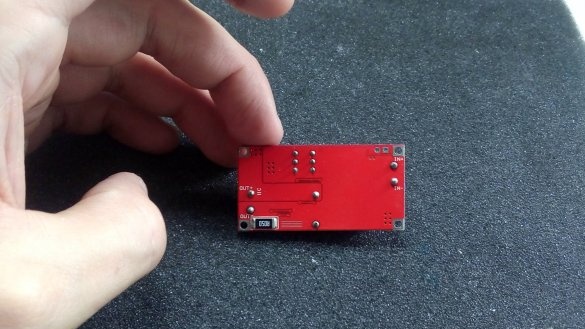

krok 7. Konfiguracja modułu. Jeśli moc korony wynosi odpowiednio 9 woltów, a na wyjściu z modułu powinna wynosić 9 woltów. A gdzie jest wejście modułu, a gdzie jest wyjście ????? Tutaj wszystko jest proste. Pod zaciskami z tyłu modułu znajdują się podpisy.IN + oznacza przychodzący plus, IN- oznacza przychodzący minus. OUT + i OUT- wychodzące odpowiednio plus i minus. Po naprawieniu modułu podłączamy lutowane przewody ze złącza zasilania i elektrod do złącza IN + na czerwono, złącze IN- jest czarne.

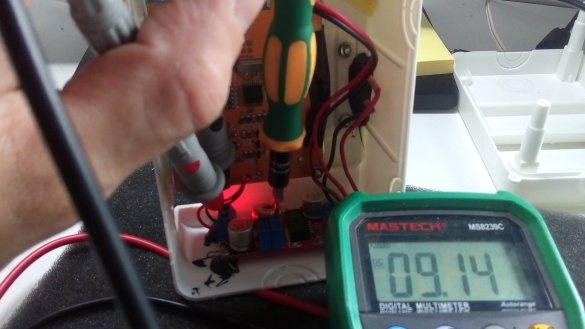

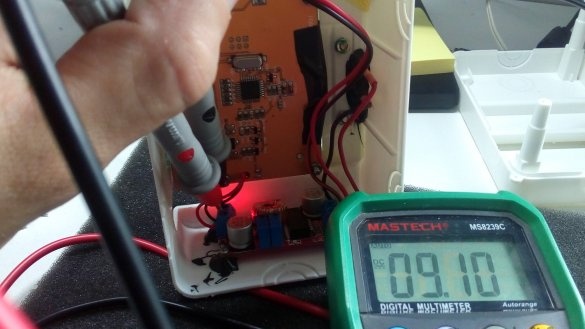

krok 8. Ustawienie napięcia wyjściowego modułu. Tutaj potrzebujesz multimetru i źródła zasilania, dla mnie źródłem tym był chiński zasilacz 12 V podłączony do złącza zasilania. Po podłączeniu bierzemy multimetr i ustawiamy go w tryb testu napięcia stałego. Instalujemy sondy na wyjściach OUT + (czerwona sonda) i OUT- (czarna sonda) i za pomocą cienkiego śrubokręta zaczynamy przekręcać potencjometr, aż zobaczymy 9c, którego potrzebujemy na wyświetlaczu multimetru. To kończy konfigurację modułu.

krok 9. Podłączenie urządzenia Odłączamy źródło zasilania i bierzemy przewody od naszego testera komponentów i podłączamy do zacisków zacisków modułu obniżającego OUT + (czerwony) OUT- (czarny). i przymocuj moduł do przygotowanych nóg za pomocą małych śrub.

krok 10. Montaż i kontrola. Wybieramy przewody, sprawdzamy niezawodne mocowanie przewodów w zaciskach, montujemy obudowę i podłączamy źródło zasilania i sprawdzamy. Teraz możesz zabrać urządzenie ze sobą i nie martw się, że pęknie lub pęknie, nadal możesz kupić lub wziąć odpowiedni zasilacz, zwłaszcza, że kosztują nieco więcej niż korona, a ich zasoby są wyższe. Powodzenia wszystkim, zdrowie i dobroć! Nie oceniaj ściśle, to mój pierwszy post.