Witam wszystkich, widziałem już dość, jak zagraniczni autorzy nitują maszyny do obróbki drewna, i postanowiłem spróbować sam. W gospodarstwie domowym często potrzebna jest wiertarka, ostatnio konieczne było wiercenie otworów w drewnianych kołach na zabawkę dla dzieci, okazało się krzywo ręcznie. Użyłem starej jako podstawy wiertarki, leżała ona długo bez baterii i z bezpiecznikiem. W artykule pokażę wszystkie trudności i niuanse produkcji, a ty sam zdecydujesz, czy jej potrzebujesz. Jeśli projekt Cię interesuje, proponuję przestudiować go bardziej szczegółowo!

Materiały i narzędzia, których użyłem:

Lista materiałów:

- deska do podstawy i stojaka;

- blok lub gruba deska do uchwytu silnika;

- dwa suwaki dla mebli (zakupiony za 15 UAH);

- ;

- wiosna;

- śruby samogwintujące;

- klej stolarski;

- kabel;

- przełącznik;

- wspornik montażowy lub dwie podkładki;

- farba, lakier (mam akryl).

Lista narzędzi:

- ręczny LSHM;

- wiertło;

- piła do metalu;

- kwadrat i ołówek (wymagane);

- lutownica.

Proces produkcyjny wiertarki:

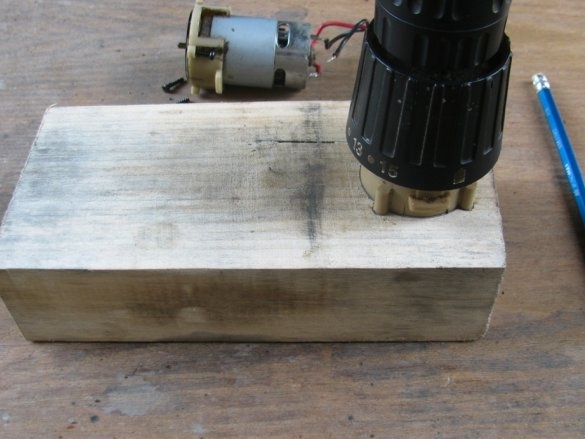

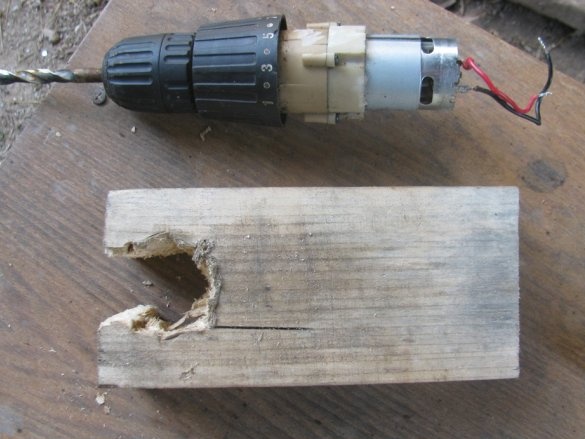

Pierwszy krok Uchwyt silnika

Przede wszystkim wykonamy uchwyt dla silnika, a następnie potrzebujemy belki lub kawałka grubej deski. Decydując się na wymiary, wyrównujemy podstawę belki (miejsce przylegające do głównego) wyraźnie pod kątem prostym, następnie potrzebowaliśmy kwadratu i LSH. Zasadniczo wszystkie połączone części muszą być szlifowane pod kątem prostym, w przeciwnym razie nie będzie możliwe dokładne zmontowanie maszyny.

Następnie demontujemy skrzynię biegów na silniku, wewnątrz są koła zębate, na górze mam trzy plastikowe, a na dole 3 stalowe. Było też kilka piłek, które dało mi się spać, kiedy przewróciłem nabój wiertłem. Nasmaruj skrzynię biegów smarem, a następnie przenieś obwód do przyszłego uchwytu.

Na początku chciałem wyciąć otwór w kształcie skrzyni biegów, ale nic się nie stało, drewno okazało się zbyt lepkie (lipa lub coś w tym rodzaju). W rezultacie dostałem widelec, wypolerowałem go za pomocą LSHM (wspiął się na rolce).

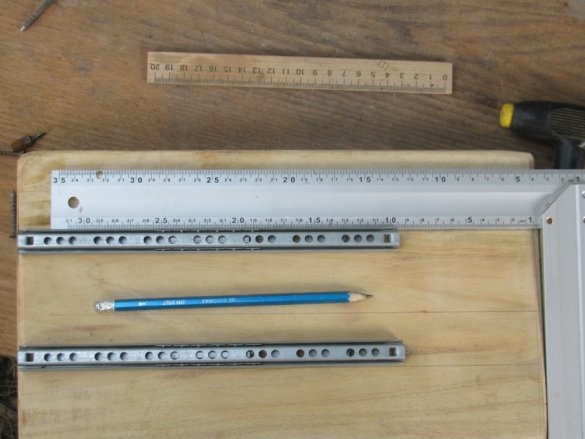

Krok drugi „Szyny”

Następnie musisz zainstalować „szyny” na stojaku, w naszym przypadku są to dwa suwaki mebli. Suwaki kupione prawie najtańsze, nie ma w nich luzów, działają dobrze, suwaki kulkowe. Ale później okazało się, że są one raczej słabe, w sensie elastycznego metalu i uchwyt wiertarski wraz z całą strukturą mogą się różnić, jeśli przesadzisz z naciskiem.

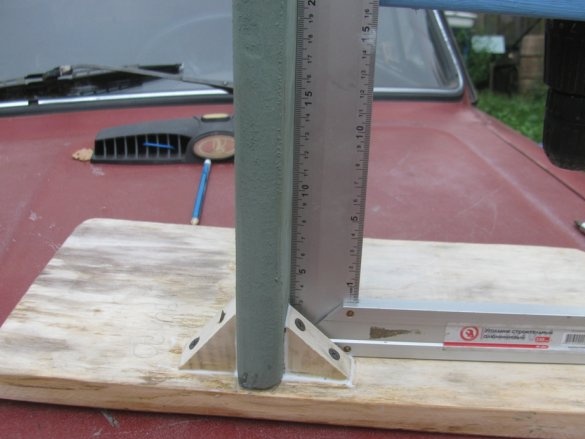

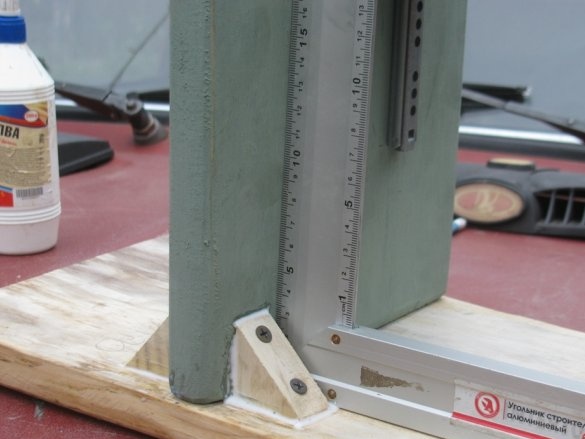

Mocujemy suwaki do stojaka ściśle równolegle i dokładnie pod kątem prostym do podstawy.

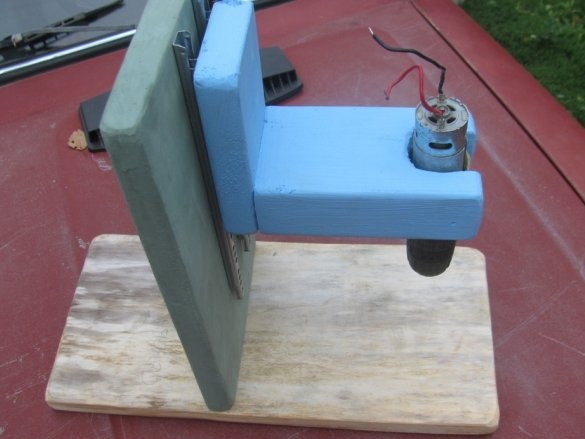

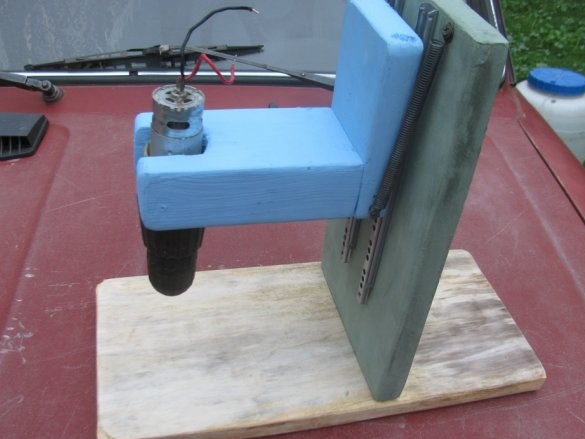

Musimy również zrobić platformę przykręconą do drugiej połowy suwaków, wyciąć ją z kawałka płyty i przykręcić suwaki śrubami. To wszystko, teraz pozostaje przymocować wspornik silnika prostopadle do ruchomej platformy. Jeśli platforma nie jest płaska, deska ma inną grubość, oczywiście nie dokręcisz bloku pod kątem prostym. Po dokładnym wyregulowaniu i sprawdzeniu wszystkiego skleiłem wszystko razem za pomocą kleju PVA i ściągnąłem go długimi samogwintującymi śrubami. Malowałem tę ruchomą część farbą akrylową, szybko schnie i nie śmierdzi.

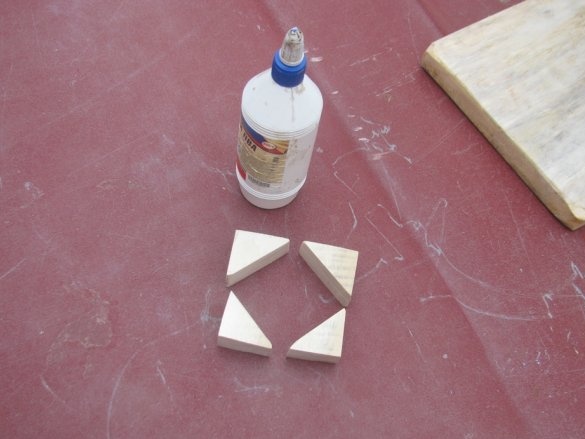

Krok trzeci Fundacja

Szukamy deski do bazy, szlifujemy, eliminujemy wady. Mocujemy stojak do podstawy również ściśle pod kątem prostym, kwadrat, aby ci pomóc. Najpierw przykręciłem stojak długimi śrubami, a następnie wyciąłem trójkątne ograniczniki i przykręciłem je samogwintującymi śrubami z klejem. Po tych zatrzymaniach wyraźnie wyśrodkowałem stojak pod kątem prostym i zostawiłem wszystko do wyschnięcia.

Krok czwarty Zgromadzenie

Po pomalowaniu i pokryciu wszystkiego lakierem akrylowym możesz przystąpić do montażu. Nabój powinien unieść się do górnej pozycji lub przynajmniej nie powinien spaść. W tym przypadku miałem już dość sprężyn z lampy stołowej. Oczywiście suwaki lekko klinują się w środkowej pozycji, ale po prostu nie są zaprojektowane.

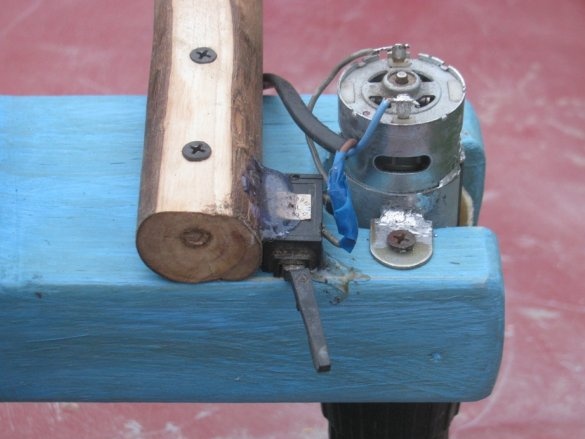

Zrobił długopis z kawałka suchej gałęzi orzecha włoskiego, dlaczego? Estetyka to jednak żart. Pióro działa dobrze, nie musisz nic więcej robić. Jako przełącznik zaadaptowałem przełącznik wsteczny z wiertarki, możesz podłączyć dowolne dwa styki boczne. Kabel musi być dobrze przykręcony, aby nie wymiotował, użyłem kawałka drutu miedzianego i dwóch śrub samogwintujących.

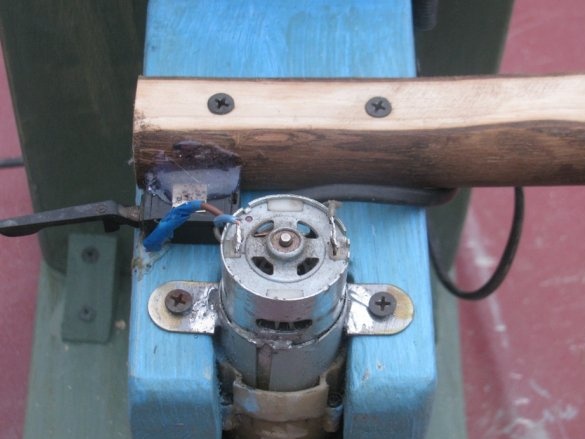

Prawie zapomniałem mówić o najważniejszej rzeczy - o montażu silnika. Silnik musi być dobrze wyśrodkowany i bezpiecznie zamocowany, w przeciwnym razie wiertarka nie będzie przydatna. Jako łącznik potrzebujesz dwóch podkładek i jeszcze lepszych elementów ze wspornika montażowego. Po wyśrodkowaniu przylutowałem wykonane uszy do obudowy silnika. Połączenie okazało się niezawodne, silnika nie można przenieść o milimetr. Najważniejsze tutaj jest ułożenie większej ilości lutu, a pętle można wykonać nie 2, ale 4, wtedy będzie to ogólnie zbrojony beton. Po montażu okazało się, że trochę się dopasowałem, a potem musiałem ponownie przylutować „uszy”.

Krok piąty Testuj

Testy zakończyły się powodzeniem, maszyna jest wygodna, zasilana domowej roboty bezpośrednio z akumulatora samochodowego, w przyszłości wzbudzę lub kupię zasilacz 12V. Moment obrotowy maszyny jest dobry, maksymalna średnica wiertła wynosi 10 mm, jednak jest długa, ale nie przeszkadza i skraca wiertło (lub używa złamanego). W rezultacie pozostaje nieco wyśrodkować kasetę, a domowy produkt okaże się całkiem przydatny.

Nie żałuję czasu, który poświęciłem, choć kilka razy myślałem, że nic nie zadziała. O wiele łatwiej jest zrobić wszystko z metalu, ponieważ walcowanie metalu rzadko jest krzywe, jeśli na przykład jest to narożnik, prawie zawsze jest płaski. Deski są helikopterem, istnieją krzywe o różnych grubościach i tak dalej. Bardzo nudne jest również szlifowanie przylegających części pod kątem prostym bez piły ukośnej. Ale jako opcja taki domowy produkt ma prawo do życia.

To wszystko, powodzenia i twórczej inspiracji!