W tym artykule autor kanału YouTube „NightHawkInLight” zademonstruje technikę zamiany elektrycznej zapalniczki w przecinarkę plazmową.

Materiały

—

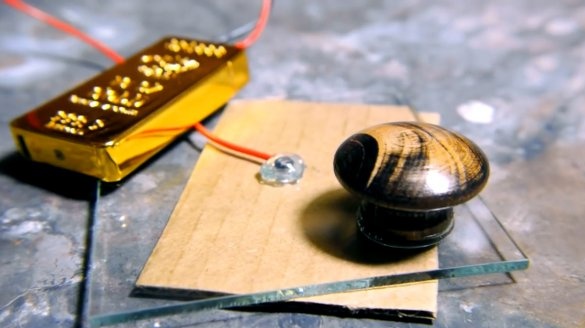

- szkło

- blacha stalowa

- Wkręt samogwintujący, druty

- Rurki termokurczliwe

- papier ścierny.

Narzędzia używane przez autora.

—

- Wiertło do szkła

- Wkrętak, pinceta

—

— .

Proces produkcyjny.

Zapalniczki tego typu wytwarzają łuk wysokiego napięcia utworzony między dwiema otwartymi elektrodami.

Podobną zapalniczkę można kupić pod adresem.

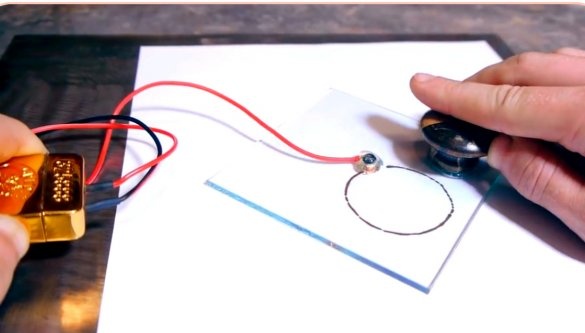

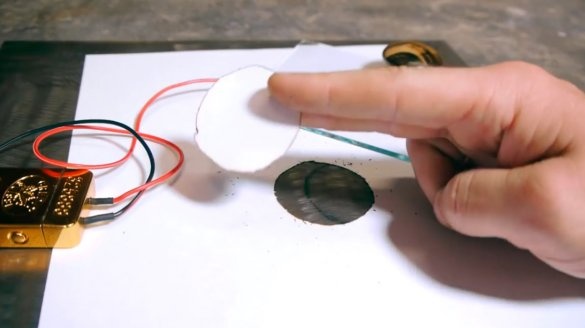

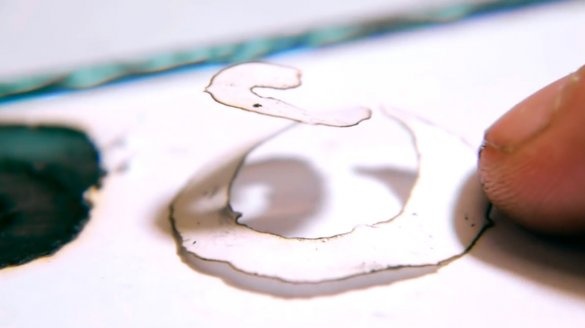

Krótki impuls iskry może wypalić schludny otwór w papierze. Jednak przy dłuższym łuku papier zapala się.

Aby przekształcić iskrę w funkcjonalny przecinacz plazmowy, pierwszą rzeczą, którą należy zmienić, jest zorganizowanie radiatora w systemie lub tego, co spełni swoją funkcję. Tak więc materiał w promieniu łuku może pozostać stosunkowo chłodny.

W sklepie ze sprzętem autor zamówił kawałek kwadratowego szkła z żebrami 100 mm. Ostre krawędzie są wcierane papierem ściernym.

Wywierć otwór w środku kwadratu. W tej procedurze musisz zanurzyć szkło i wiertło pod wodą.

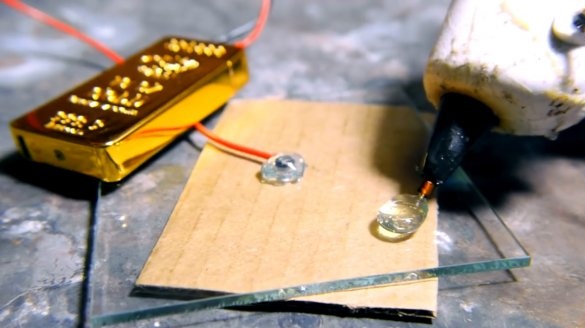

W tym celu do szkła przykleja się pierścień aluminiowy lub cynowy, który następnie wypełnia się wodą. Autor użył pistoletu do kleju.

W tym przypadku stosuje się wiertło 3 mm, które jest właśnie przeznaczone do wiercenia szkła. Lepiej to zrobić na wiertarce, ale wiertło ręczne wykona zadanie.

Ważne jest, aby ciśnienie podczas wiercenia było minimalne, w przeciwnym razie szkło może pęknąć.

Gdy wiertło zacznie przecinać szkło, należy przerwać wiercenie, obrócić szybę po przeciwnej stronie i zakończyć wiercenie.

Gdy otwór jest gotowy, pierścień jest usuwany. Ślady gorącego kleju można łatwo usunąć alkoholem.

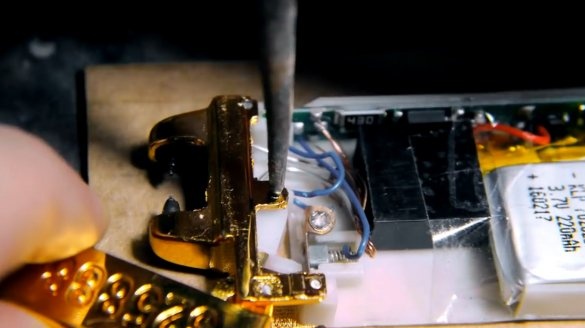

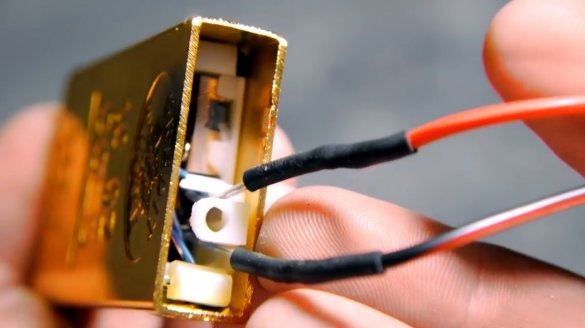

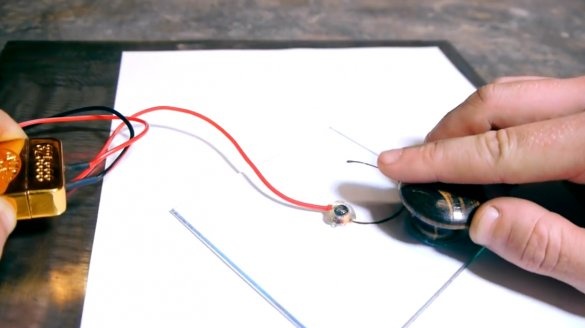

Obudowa jest usuwana z zapalniczki, jej górna część jest usuwana, aby można było dostać się do przewodów wysokiego napięcia. Aby to zrobić, wyciąga się kilka stalowych szpilek.

Na końcu wszystkiego usuwa się mały element ceramiczny, który utrzymuje styki w miejscu.

Po wykonaniu wszystkich niezbędnych przekształceń obudowa jest montowana. Wyodrębnione przewody będą stykami łączącymi się z palnikiem plazmowym.

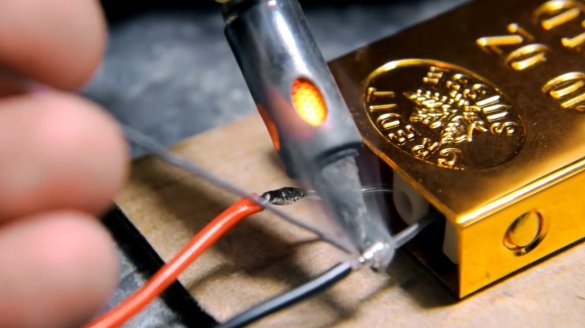

Autor rozszerza kontakty z powodu innych drutów. Aby kontakty te nie iskrzyły w miejscu lutowania, autor zakłada rurkę termokurczliwą.

Ze względów czysto estetycznych przez jaśniejszą pokrywę wiercone są dwa otwory, przez które przechodzą druty.

Autor naprawia pokrywkę gorącym klejem, ale w razie potrzeby można również użyć zwykłej szpilki, jeśli konieczne będzie otwarcie i zamknięcie pokrywy.

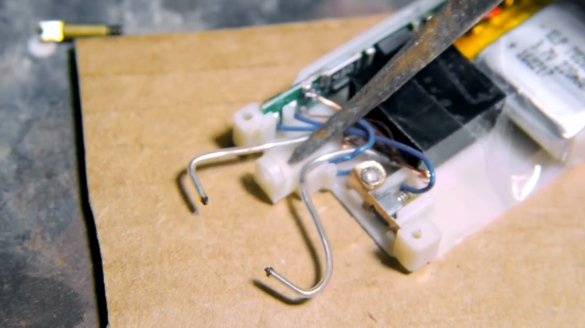

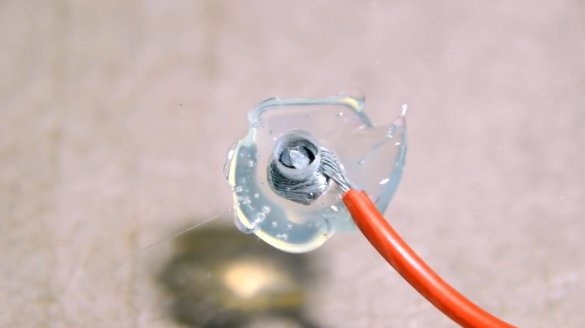

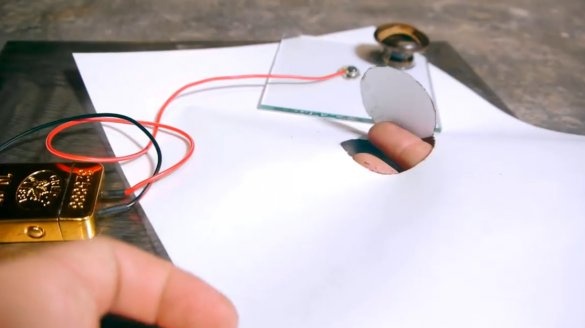

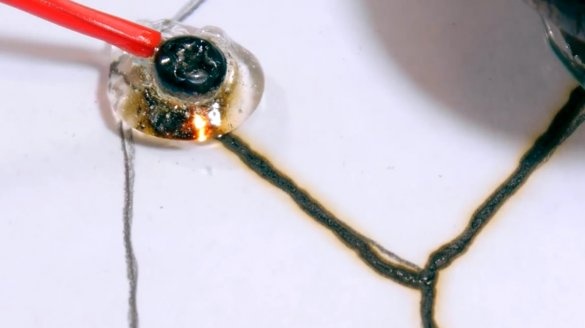

Mała śruba samogwintująca jest podłączona do jednego ze styków wysokiego napięcia. Jest zaostrzony i przycięty, aby nie wzrósł powyżej grubości szkła.

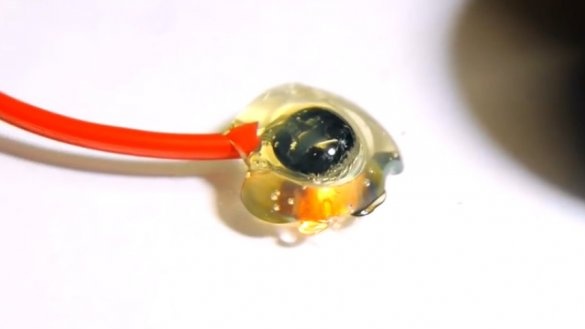

Początkowo autor próbował nałożyć śrubę na gorący klej, ale stopił się, gdy śruba została dość mocno podgrzana.

Ostatecznie epoksyd okazał się najlepszy.

Ostatnim dodatkiem do urządzenia jest mały drewniany uchwyt, który powinien pomóc kontrolować szklaną dyszę.

Ale to nie wszystko! Autor potrzebował jeszcze jednego szczegółu, aby ta część urządzenia działała jako przewodząca płaszczyzna robocza - odcinek metalowej płyty. Może to być również zwykły blacha do pieczenia produktów kulinarnych.

Powierzchnię arkusza należy oczyścić drobnoziarnistym papierem ściernym.

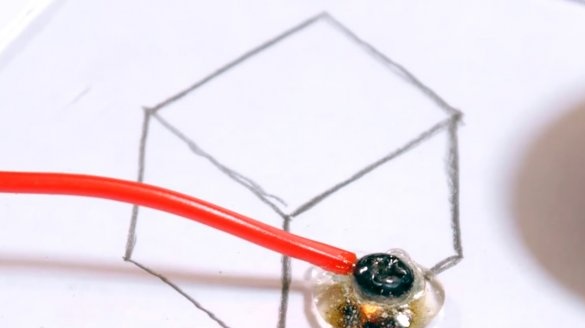

Ta płyta podstawy będzie działać jako podłoże lub druga część elektrody. Drugie okablowanie powinno znajdować się w miejscu, w którym będzie dobry kontakt elektryczny. Autor po prostu go wyczyścił i włożył pod talerz.

Teraz możesz wypróbować urządzenie w praktyce. Łuk elektryczny o takiej mocy może z łatwością przecinać cienkie materiały, takie jak papier. Ponieważ szkło i stalowa platforma pochłaniają nadmiar ciepła, papier wypala się tylko wtedy, gdy elektroda styka się z jego powierzchnią.

Jeśli twoje ruchy rąk są dokładne, możesz wycinać kształty z dość wysoką dokładnością.

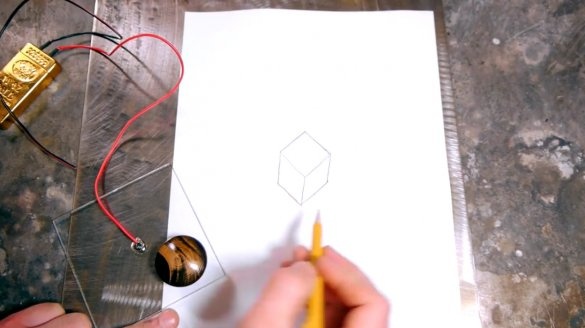

Jeszcze większą dokładność i cieńsze linie można uzyskać, wstępnie rysując cienkim ołówkiem grafitowym.

Podczas pracy z wysokim napięciem należy zachować środki ostrożności!

Podziękowania dla autora za prosty, ale interesujący osprzęt do cięcia papieru!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.