Witam fanów w rzemiośle, dziś zastanowimy się, jak zrobić tak przydatną maszynę, jak maszyna do cięcia taśmy. Główną zaletą takich maszyn jest to, że podczas cięcia żelaza i innych metali nie powstają iskry i taka ilość pyłu, jak podczas cięcia za pomocą szlifierki. Maszyny te są również bardzo wydajne, ponieważ taśma porusza się po okręgu, ma wiele zębów i jest dobrze oczyszczona z wiórów. Oczywiście w maszynie można ciąć drewno, plastik i wiele innych materiałów, w zależności od użytego ostrza. Autor postanowił złożyć maszynę z rur profilowych i części rowerowych, wszystko okazało się dość niezawodnie i wydajnie. Jeśli jesteś zainteresowany projektem, proponuję przestudiować go bardziej szczegółowo!

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- rury profilowane;

- dwa małe koła rowerowe;

- guma z kamer rowerowych;

- silnik (z dobrym momentem obrotowym);

- łożyska i śruby;

- żelazne płyty;

- kwadratowe żelazne pręty;

- wiosna;

- śruby i nakrętki;

- napęd pasowy;

- róg;

- ostrze tnące;

- blacha na stół.

Lista narzędzi:

- ;

- ;

- kwadraty spawalnicze;

- centymetr, marker;

- wiertło;

- imadło;

- klucze

Proces produkcji maszyny:

Pierwszy krok Rama

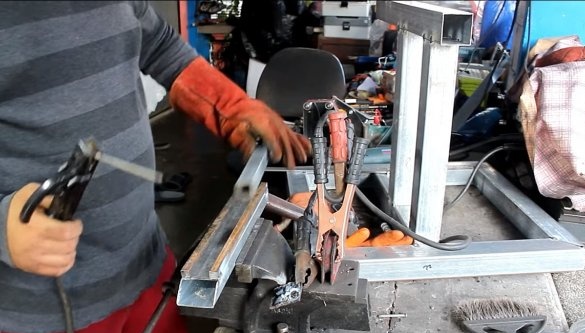

Przede wszystkim zmontujemy ramę dla maszyny, ponieważ jako materiał źródłowy potrzebujemy rur profilowych. Tniemy materiał zgodnie z rysunkami i spawamy konstrukcję. Rama składa się ze stojaka i podstawy, wszystko dobrze spawamy i oczyszczamy spoiny.

Krok drugi Górny i dolny widelec

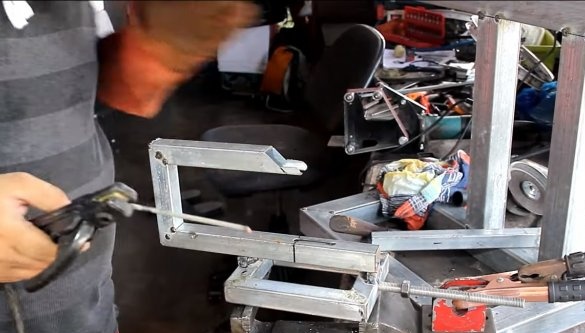

Górny widelec będzie odpowiedzialny za napięcie brzeszczotu, koło będzie musiało być w stanie unieść się i spaść. Bierzemy dwa kawałki rury profilowej, będą to stojaki, spawamy ograniczniki w postaci kwadratowych żelaznych prętów do stojaków. Prostokątna rama rur profilowych będzie się przemieszczać między zębatkami, będzie to podstawa, na której przymocujemy koło. W ramie wiercimy otwór i spawamy nakrętkę, dzięki czemu możemy ją podnieść dzięki gwintowanemu wałkowi z uchwytem.

W rezultacie spawamy bezpośrednio sam widelec do montażu koła i spawamy go do ruchomej ramy. Następnie możesz zainstalować górne koło napędzane.

Jeśli chodzi o dolne koło, mocujemy go do ramy jedną częścią osi, a po drugiej stronie osi spawamy korek z rur profilowych.

Krok trzeci Zmodyfikuj koła

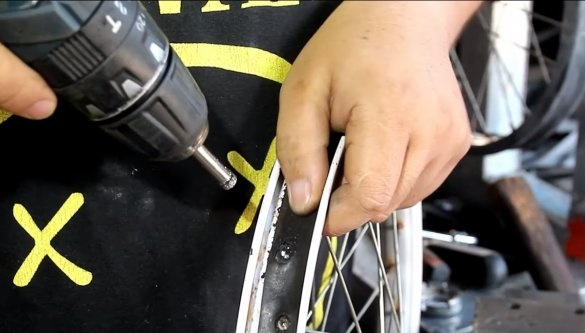

Koła rowerowe muszą zostać sfinalizowane, musimy zainstalować gumę na feldze, którą koło może przylgnąć do ostrza tnącego. Jako guma nadaje się guma z kamer rowerowych lub tym podobne. Jeśli nie można znaleźć całej gumy, możesz po prostu przykleić koła, owinięcie wszystkiego na wierzchu i taśmą elektryczną nie będzie zbyteczne. Autor ustanowił kilka warstw gumy, w wyniku czego uzyskuje się doskonałą przyczepność do taśmy piły i amortyzację.

Krok czwarty Koło napędowe

Koło napędowe jest niższe, do takich celów potrzebujemy tylnego koła z roweru. Usuwamy koło zębate z koła i warzymy mechanizm zapadkowy, nie będziemy go potrzebować. Potrzebujemy również napędzanego koła pasowego, lepiej wybrać większą średnicę, aby uzyskać wysoki moment obrotowy, co jest ważne dla maszyny.

Wycinamy wnętrze koła pasowego, a następnie przyspawamy do koła łańcuchowego. Ważne jest, aby wszystko było spawane płynnie i niezawodnie. To wszystko, teraz mocujemy koło pasowe do koła, a koło można zamontować za pomocą paska na ramie.

Jeśli chodzi o koło napędowe, które jest zamontowane na silniku, może być obrabiane z drewna lub sklejki, pracując na silniku jak na tokarce.

Krok piąty Instalacja silnika

Przygotujemy ramę do zainstalowania silnika, silnik autora jest dość masywny. Spawamy ramę od rogu, przecinamy szczelinowe otwory na śruby w niej i spawamy ramę do maszyny. Teraz możesz zainstalować silnik, bezpiecznie przymocować go za pomocą śrub i nakrętek. Dzięki szczelinowym otworom możesz przesuwać silnik i ciągnąć pasek. To wszystko, maszyna jest prawie gotowa, nawet na tym etapie możesz uruchomić silnik i sprawdzić, czy wszystkie węzły są poprawnie zmontowane.

Krok szósty Nacisk

W przypadku zdejmowanej tkaniny konieczne jest podkreślenie, które nie pozwoli na przesuwanie się taśmy podczas cięcia. Autor używa łożysk jako ograniczników, jak to zwykle się dzieje. W sumie autor położył nacisk na dwa, każdy nacisk jest wyposażony w trzy łożyska, które stabilizują ostrze tnące w trzech kierunkach. Wszystkie ograniczniki są regulowane, wszystko jest montowane na śrubach, łożyska są również mocowane na śrubach i można je łatwo wymienić.

Siódmy krok. Tabela i testy

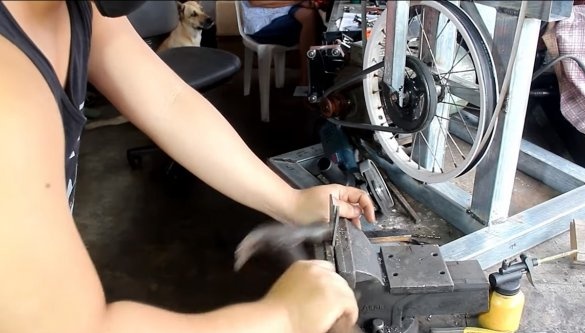

Podsumowując, musimy zrobić stół do pracy, tutaj potrzebujemy blachy o wystarczającej grubości, aby stół się nie zginał. Wycinamy szczelinę pod ostrzem tnącym i ustawiamy stół na swoim miejscu. Oczywiście dobrze byłoby ustawić stół tak, aby można go było ciąć pod określonym kątem.

To wszystko, maszyna jest gotowa, ze względów bezpieczeństwa dobrze byłoby położyć większy nacisk, aby taśma nie rzuciła się na ciebie w przypadku awarii.

Uruchamiamy samochód, fajnie byłoby mieć możliwość regulacji prędkości. W przypadku takiej maszyny najważniejszy jest moment obrotowy, a nie obr / min. W ramach eksperymentu autor z łatwością wycina części aluminiowe. Następnie stosuje się rury profilowane i okrągłe żelazne, maszyna łatwo radzi sobie z zadaniem. W końcu autor próbował wyciąć grubą żelazną płytę, maszyna poradziła sobie również z problemem bez żadnych problemów.

W rezultacie maszyna okazała się wysokiej jakości i produktywna. Mam nadzieję, że projekt został ukończony domowej roboty Podobało mi się Powodzenia i twórczej inspiracji, jeśli zdecydujesz się to powtórzyć, nie zapomnij podzielić się z nami swoimi pomysłami i domowymi rzeczami!