Wcześniej brygadzista pracował nad przeróbką roweru na elektryczny, używając silnika prądu stałego do automatycznego mechanizmu drzwiowego. Stworzył także baterię przeznaczoną na 84 V DC.

Teraz potrzebuje kontrolera prędkości, który może ograniczyć ilość energii dostarczanej do silnika z akumulatora. Większość kontrolerów prędkości dostępnych w sieci nie jest zaprojektowana na tak wysokie napięcie, więc postanowiono to zrobić samodzielnie.

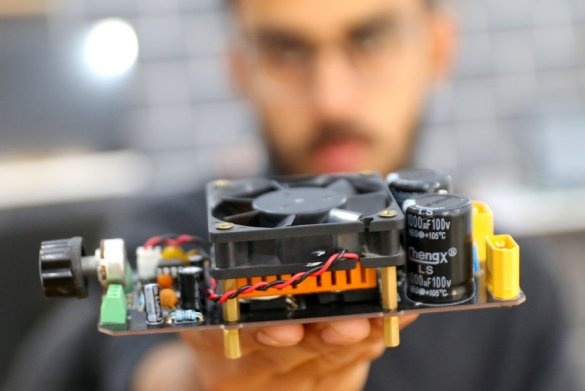

W tym projekcie zostanie zaprojektowany i zbudowany indywidualny kontroler prędkości PWM do sterowania prędkością dużych silników prądu stałego.

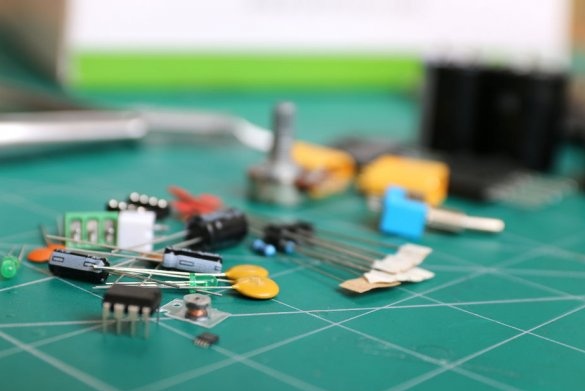

Krok 1: Narzędzia i materiały

Do tego projektu potrzebne będą podstawowe narzędzia lutownicze, takie jak:

- lutownica;

- odsysanie lutu;

- szczypce;

Dostępne są schematy, pliki Gerber i lista komponentów.

Krok 2: Zaprojektuj kontroler prędkości

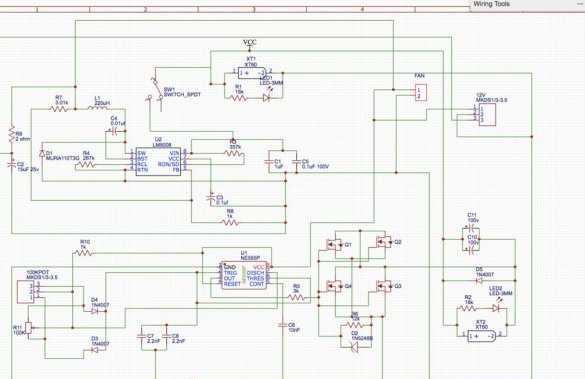

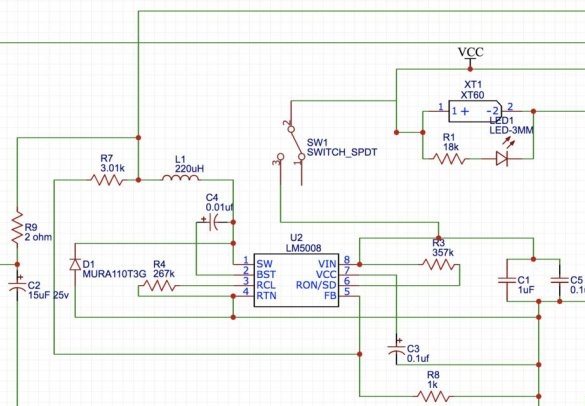

Ponieważ staramy się kontrolować prędkość silnika prądu stałego, możemy zastosować dwie technologie. Konwerter obniżający napięcie wejściowe jest dość skomplikowany, dlatego zdecydowano się na zastosowanie sterowania PWM (modulacja szerokości impulsu). Podejście to jest proste do kontrolowania prędkości energii baterii; włącza się i wyłącza z wysoką częstotliwością. Aby zmienić prędkość roweru, zmienia się cykl roboczy lub czas wyłączenia kontrolera.

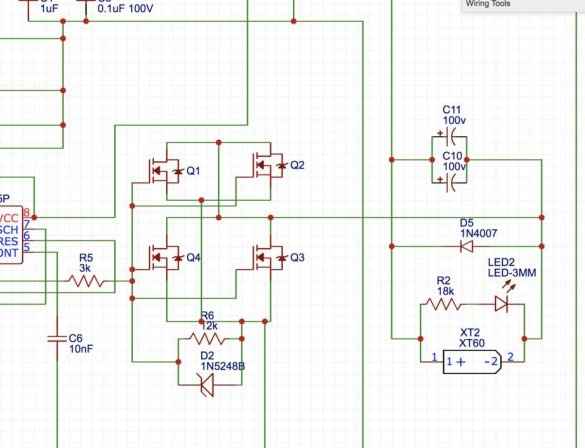

Przełączniki mechaniczne nie powinny być w tej chwili poddawane takiemu wysokiemu napięciu, więc kanał N Mosfet, który został specjalnie zaprojektowany do obsługi umiarkowanej ilości prądu o wysokiej częstotliwości, jest właściwym wyborem.

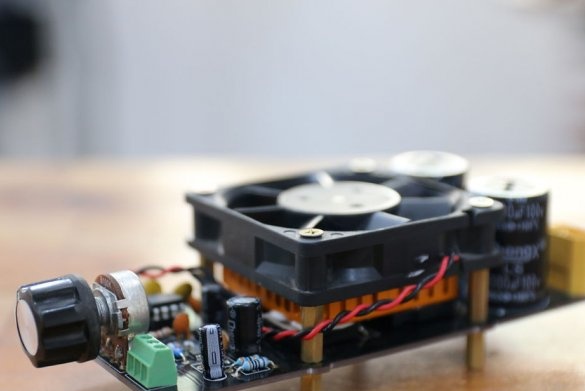

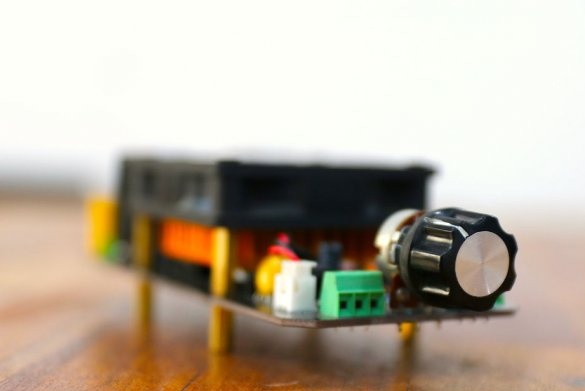

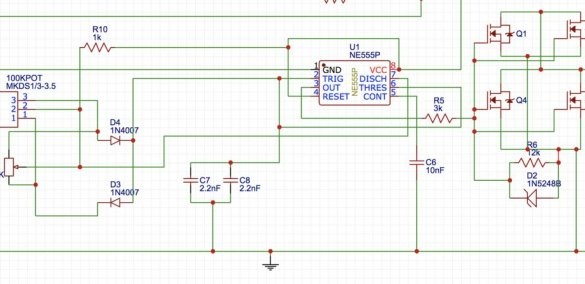

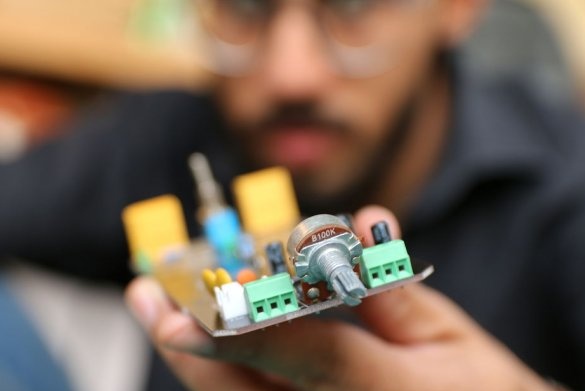

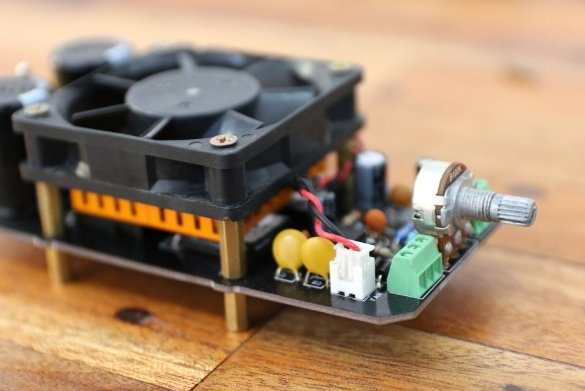

Do przełączania półkul potrzebny jest sygnał PWM, który jest generowany przez zegar IC 555, a cykl roboczy sygnału przełączającego jest zmieniany za pomocą potencjometru 100 kΩ.

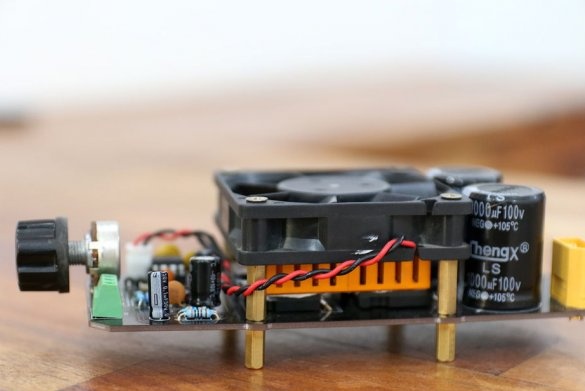

Ponieważ nie możemy pracować z zegarem 555 powyżej 15 V, będziemy musieli włączyć układ scalony konwertera lm5008, który obniża napięcie wejściowe z 84 V do 10 V DC, które służy do zasilania timera i wentylatora chłodzącego.

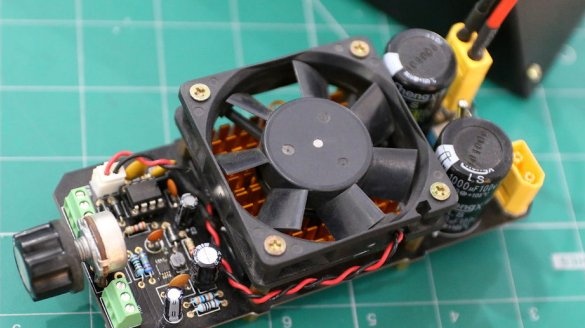

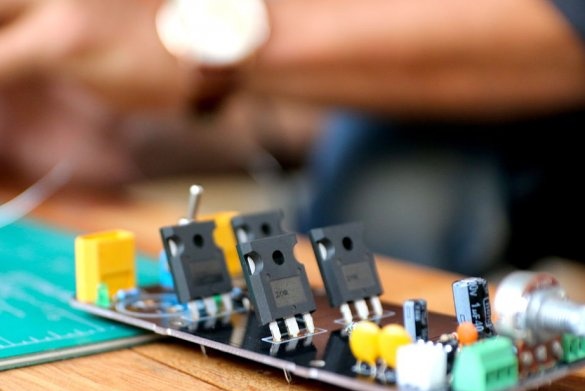

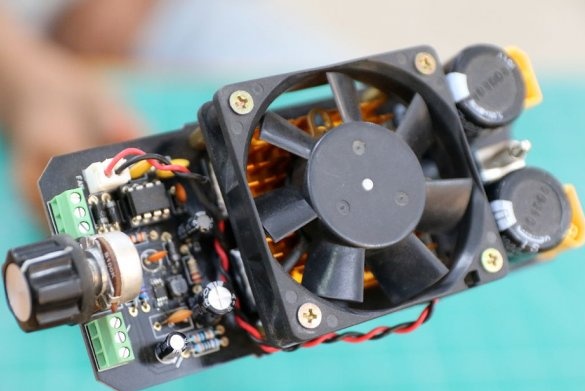

Aby przetworzyć dużą ilość prądu, zastosowano cztery N-kanałowe Mosfety, które są połączone równolegle.

Ponadto dodano wszystkie dodatkowe komponenty zgodnie z opisem w tabelach danych.

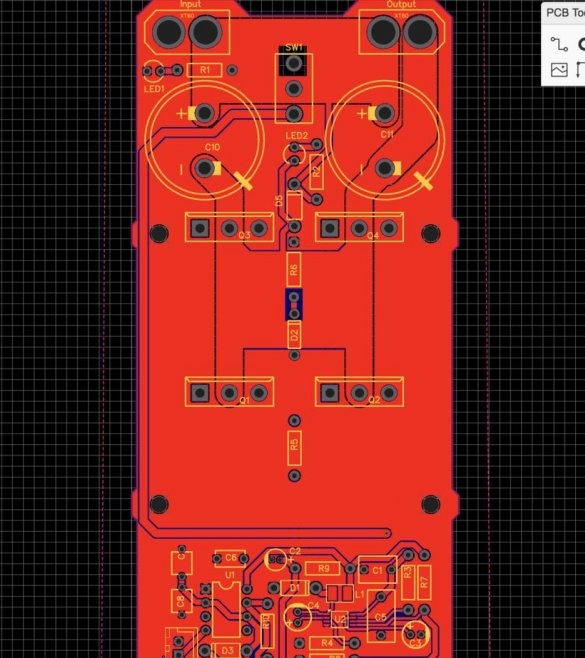

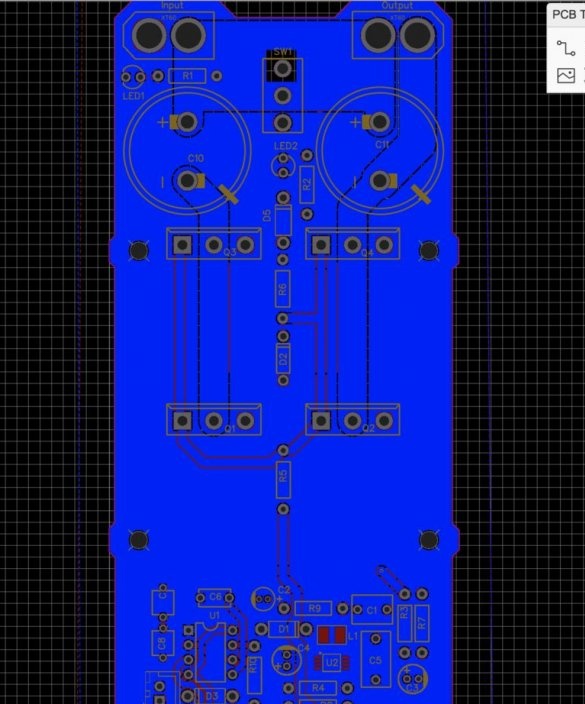

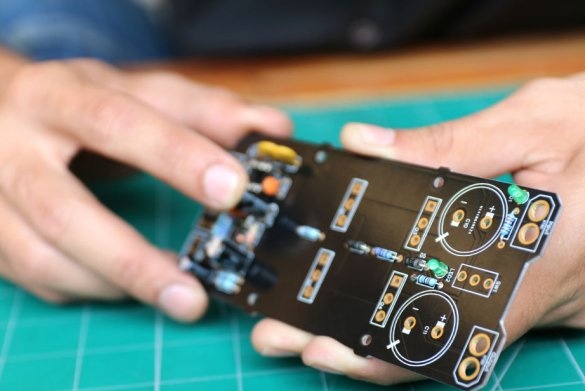

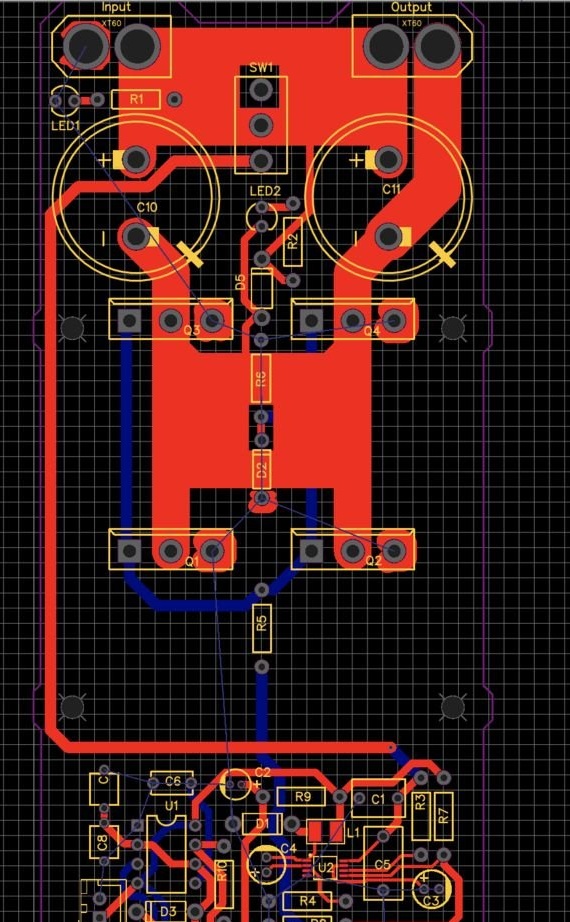

Krok 3: Zaprojektuj płytki drukowane

Po zakończeniu obwodu postanowiono rozpocząć opracowywanie specjalnej płytki drukowanej dla kontrolera prędkości. Zdecydowano tak zaprojektować to urządzenie, aby było w stanie dokonywać dalszych modyfikacji w innych projektach majsterkowiczów kapitana, które wykorzystują duże silniki prądu stałego.

Pomysł zaprojektowania płytki drukowanej może wymagać dużego wysiłku, ale warto. Z drugiej strony zawsze staraj się projektować określone moduły na płycie. Takie moduły obejmują obwody sterowania i moc. Odbywa się to tak, że łącząc wszystko razem, możesz wybrać odpowiednią szerokość ścieżki drukowania, szczególnie po stronie zasilania.

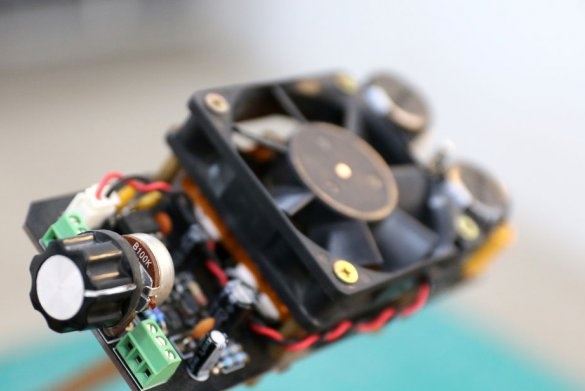

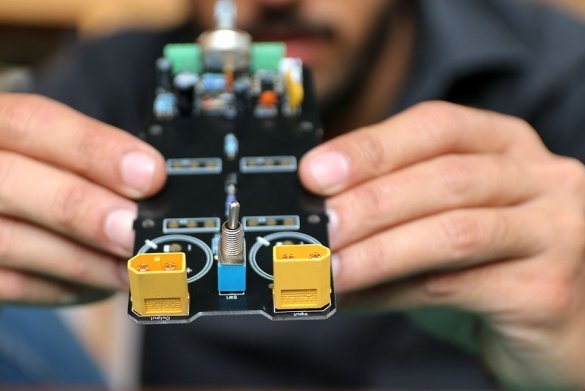

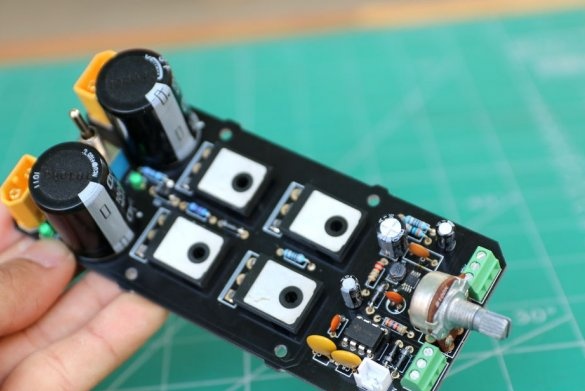

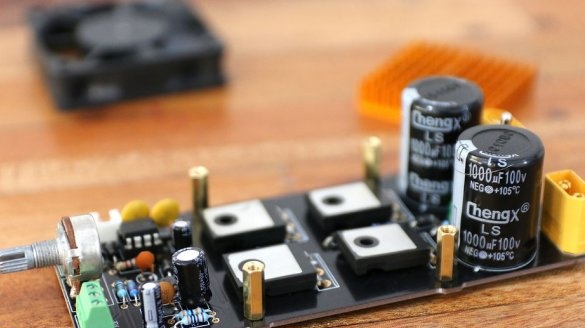

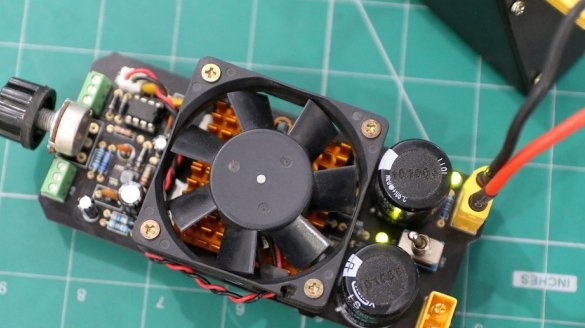

Dodano również cztery otwory montażowe, które będą przydatne do zamontowania kontrolera i utrzymania wentylatora razem z radiatorem nad tranzystorami MOSFET.

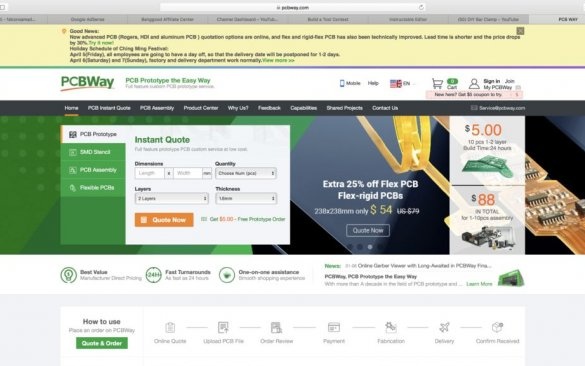

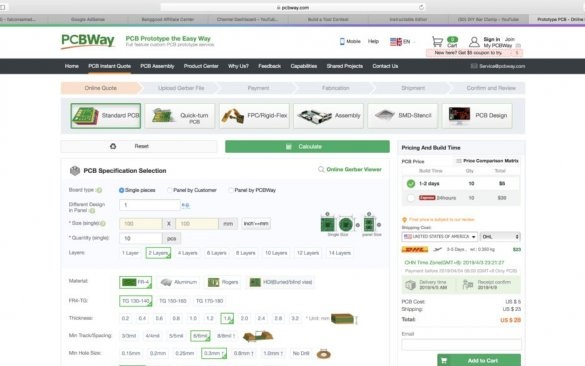

Krok 4: Zamów płytki drukowane

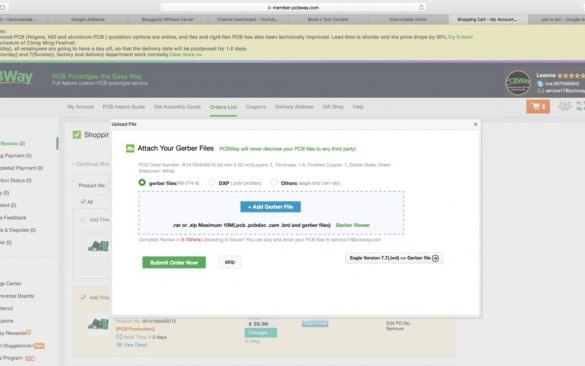

W przeciwieństwie do innych niestandardowych części do projektu DIY, płytki drukowane są zdecydowanie najlżejsze. Po przygotowaniu plików Gerber do ostatecznego układu płytki drukowanej pozostało kilka kliknięć, aby zamówić specjalne płytki drukowane.

Wszystko, co zrobił czarodziej tego projektu, to poszedł do PCBWAY i załadował swoje pliki Gerber. Po tym, jak ich zespół techniczny sprawdzi projekt pod kątem błędów, projekt zostanie wysłany na linię produkcyjną. Cały proces potrwa dwa dni, a płytki drukowane dotrą pod wskazany adres w ciągu tygodnia.

Dostępne są pliki Gerber, schemat i specyfikacja płytki drukowanej kontrolera prędkości.

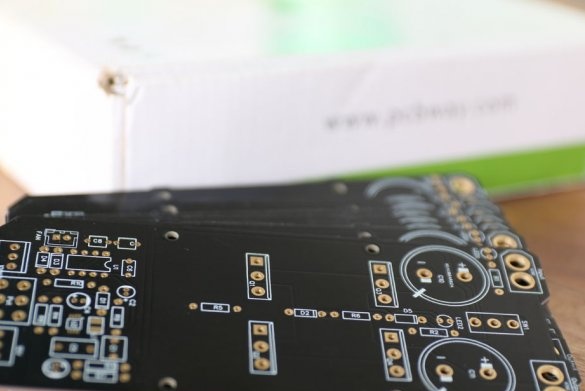

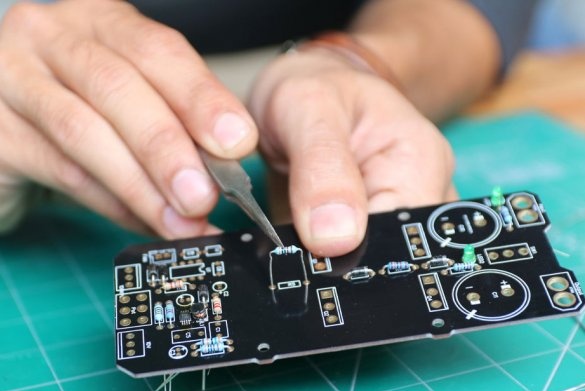

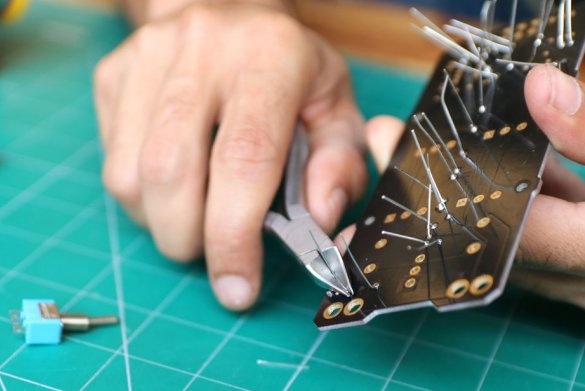

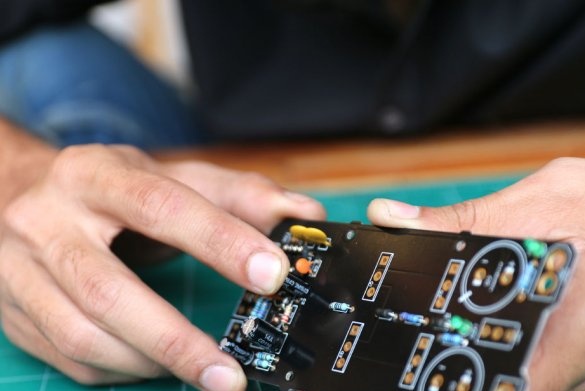

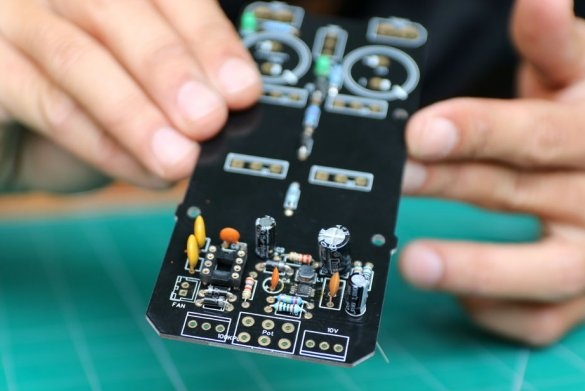

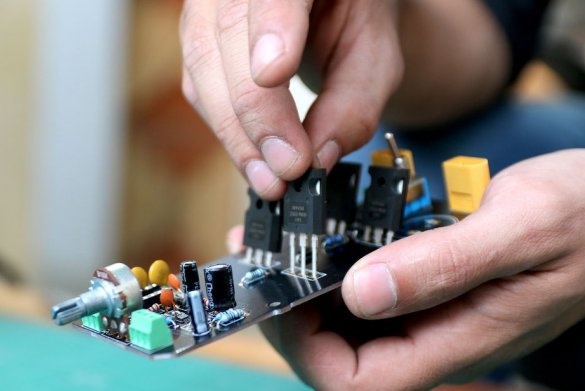

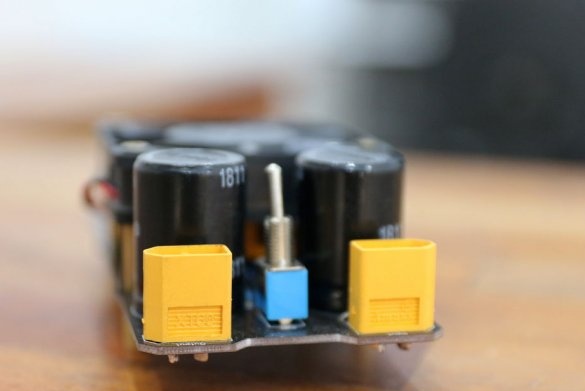

Krok 5: Montaż płytek drukowanych

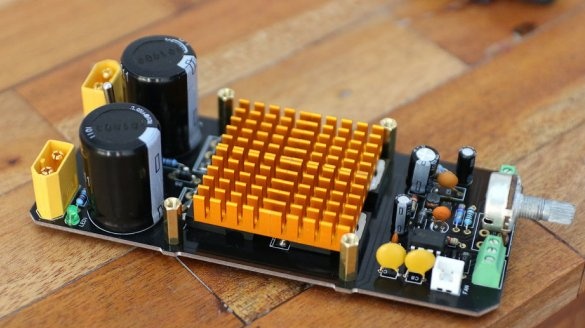

Zgodnie z oczekiwaniami płytki drukowane dotarły w ciągu tygodnia. Jakość obwodów drukowanych jest absolutnie bezbłędna. Czas złożyć wszystkie elementy, jak wskazano w specyfikacji i umieścić je na miejscu.

Aby wszystko poszło gładko, musisz zacząć od najmniejszego elementu na płytce drukowanej, którym w naszym przypadku jest konwerter LM5008 Buck, element SMP. Gdy tylko elementy zostały przylutowane, zgodnie ze schematem mistrz zaczął pracować z większymi elementami.

Po złożeniu planszy nadszedł czas, aby ustawić zegar 555 z wycięciem we właściwym kierunku.

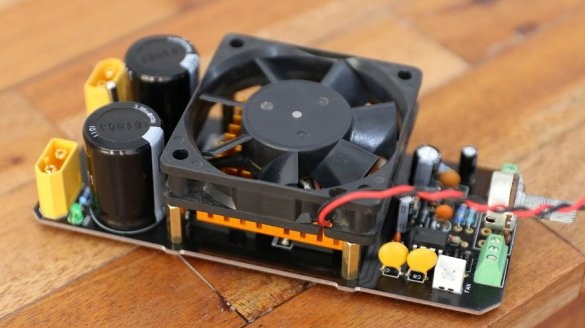

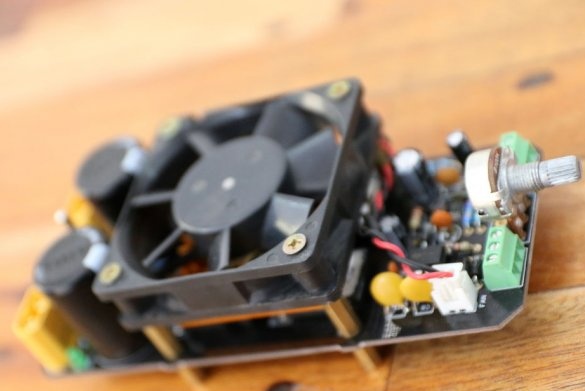

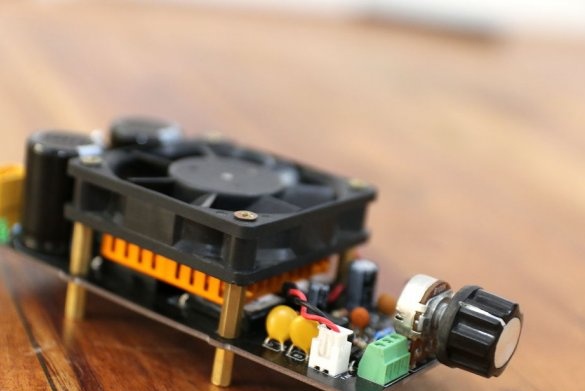

Krok 6: Chłodzenie

Przy tak dużej ilości energii, z którą trzeba sobie poradzić, plansza nagrzewa się. Dlatego, aby poradzić sobie z nadmiarem ciepła, konieczne jest zgięcie tranzystorów MOSFET i zainstalowanie wentylatora 12 V z przełącznikiem między grzejnikami.

Następnie regulator prędkości PWM jest gotowy do pracy.

Krok 7: testowanie kontrolera

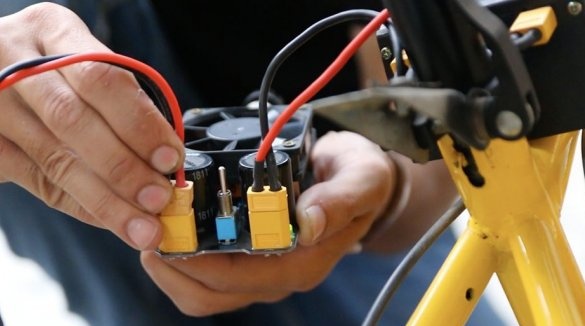

Aby przetestować kontroler, zostanie użyta bateria 84 V do roweru elektrycznego, którą wcześniej wykonał mistrz. Kontroler jest tymczasowo podłączony do akumulatora i silnika, do którego jest podłączony rower do napędzania tylnego koła.

Po przełączeniu przełącznika kontroler włącza się, a wentylator wydmuchuje MOSFET-y powietrza. Gdy potencjometr obraca się zgodnie z ruchem wskazówek zegara, silnik zaczyna się obracać i stopniowo zwiększa prędkość, proporcjonalnie do obrotu rękojeści.

Krok 8: Wyniki końcowe

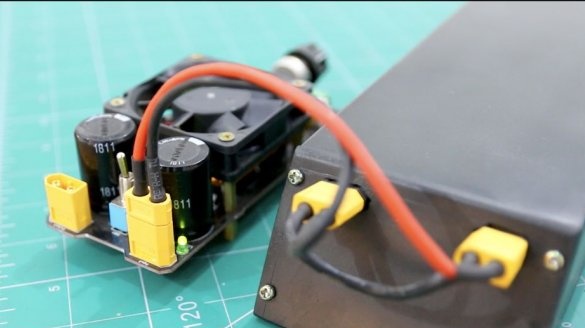

Kontroler prędkości jest gotowy i przekroczył wszelkie oczekiwania mistrza w stosunku do jego możliwości. Sterownik łatwo współpracuje z akumulatorem 84 V i płynnie kontroluje prędkość silnika.

Ale aby przetestować ten kontroler prędkości pod obciążeniem, mistrz musi ukończyć projekt rowerowy i zamontować wszystkie elementy razem.

Możesz również obejrzeć wideo na temat montażu tego kontrolera: