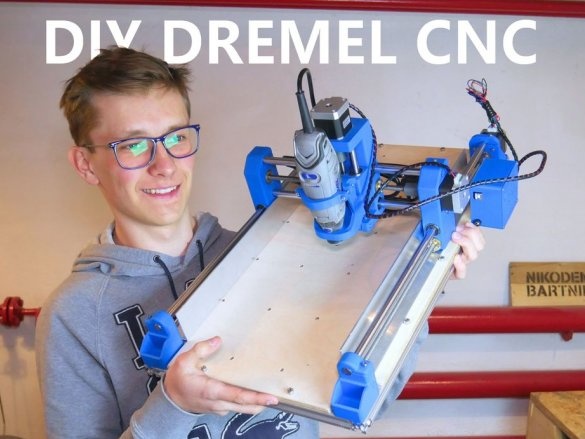

Mistrz z Polski, uwielbia programować i tworzyć różne urządzenia zrób to sam. W tym artykule przedstawi proces produkcji maszyny CNC jako narzędzia, którego narzędzie robocze instaluje Dremel. Mistrz długo rozwijał swoją maszynę, starając się, aby była ona jak najbardziej dostępna, niezawodna i łatwa w montażu. W celu obniżenia kosztów wybrano komponenty maszyny. Koszt gotowego urządzenia wynosi mniej niż 300 USD. Do produkcji niektórych elementów urządzenia wymagana jest drukarka 3D. Tak więc, do produkcji takiej maszyny, mistrz zastosował następujące

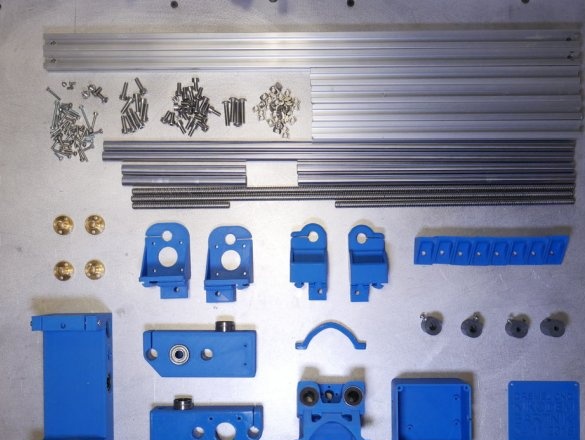

Materiały i narzędzia:

- Profile aluminiowe 20x20mm o długości 600mm - 2 szt .;

- Profile aluminiowe 20x20 mm, długość 300 mm -5 szt .;

-12mm pręt 310mm - 2 szt;

-12 mm pręt 530 mm - 2 szt .;

-12mm pręt 140mm -2 szt .;

- Śruba pociągowa 500 mm - 2 szt .;

- Śruba bieżąca 280 mm -1 szt .;

- Śruba napędowa 120 mm - 1 szt .;

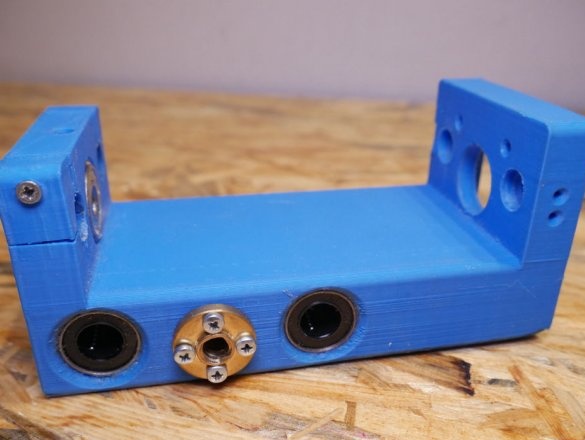

-12mm łożysko liniowe - 12 szt;

- Łożysko 608zz - 4 szt;

-Nakrętka w kształcie litery T M5 - 36 sztuk;

- Śruby M6 x 25 mm - 4 szt .;

- Śruby M5 x 10 mm - 34 szt .;

- Śruby M5 x 16 mm - 10 sztuk;

- Śruby M3 x 20 mm - 8 sztuk;

- Śruby M3 x 12 mm - 32 szt .;

Silniki krokowe - 4 szt;

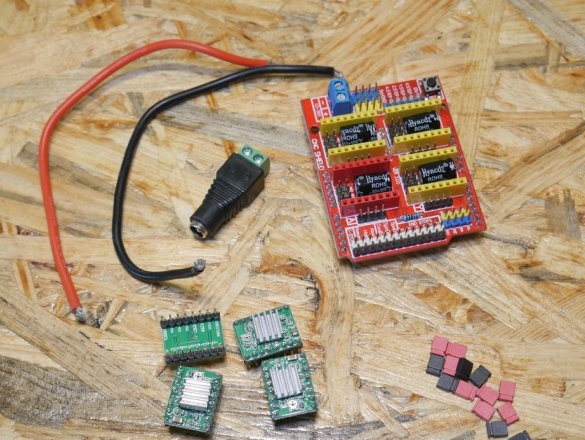

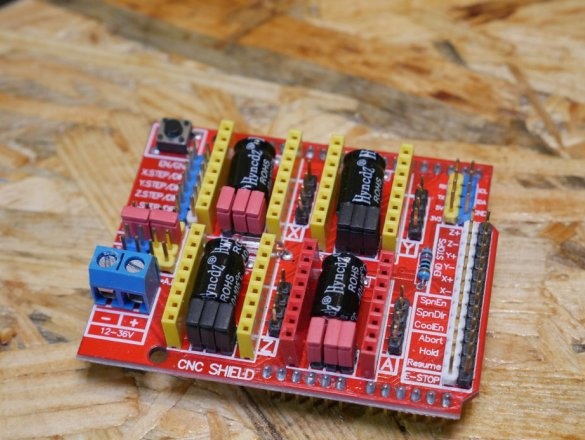

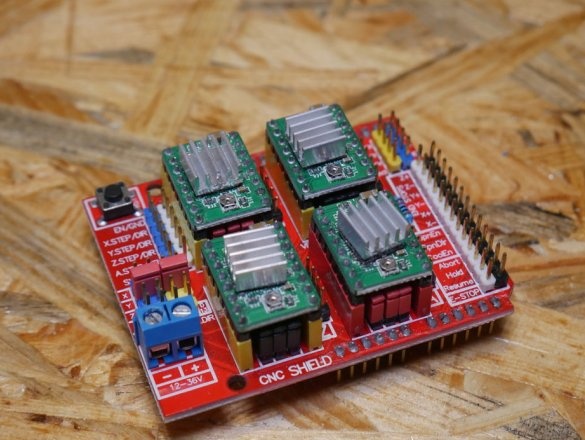

-A4988 Płytka rozszerzająca - 1 szt .;

-Step sterowniki - 4 szt;

-Arduino - 1 szt .;

- Zasilacz - 1 szt .;

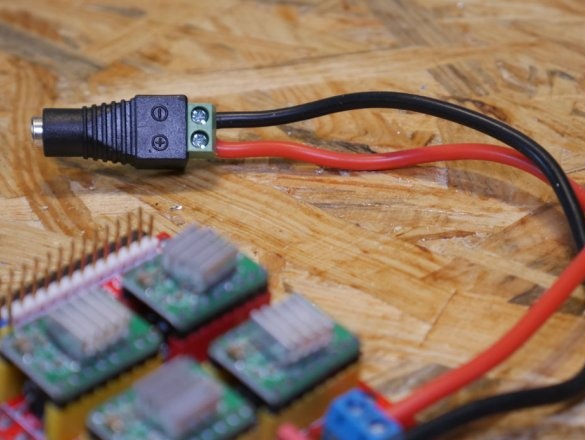

- złącze DC - 1 szt .;

- Swetry - 14 sztuk;

-Dremel 3000-1 szt .;

Drukarka 3D;

Imadło;

-Ushm;

- śrubokręt;

-Drill;

-Sklejka;

-Drilling maszyna;

- układanka elektryczna;

-Komputer z oprogramowaniem;

ze wszystkimi szczegółami, ilością, różnymi linkami i komentarzami.

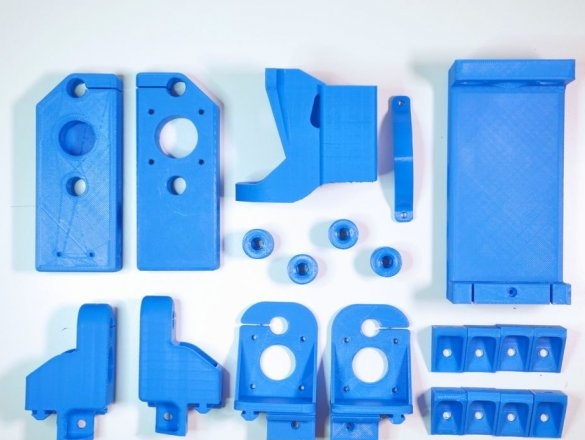

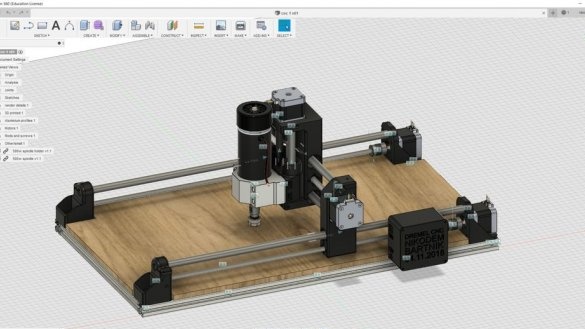

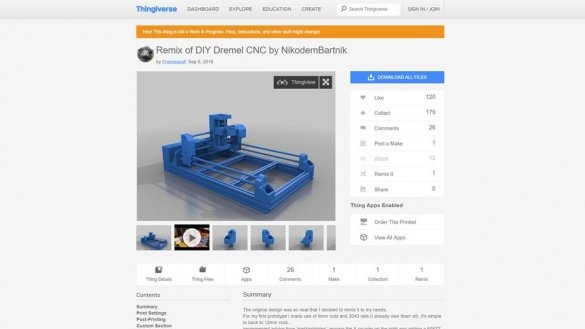

Krok pierwszy: Drukowanie 3D

Według mistrza, przy drukowaniu części wystarczy ustawić parametr „wypełnienie” na 20-40%.

Mistrz wydrukował wszystkie swoje szczegóły za pomocą PLA, ale lepiej wydrukować je za pomocą PETG, koszt PETG jest prawie taki sam i oba są łatwe do wydrukowania, ale PETG jest nieco bardziej elastyczny, więc trudniej jest go złamać.

Nie trzeba drukować części oznaczonych jako STARE, są to stare wersje niektórych plików udostępnionych przez kreatora, jeśli ktoś chce ich użyć.

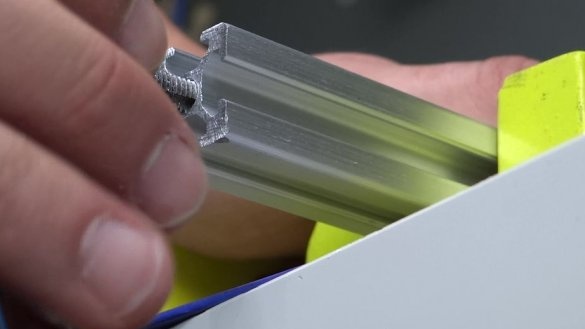

Można również znaleźć pliki .f3d, .iges i .step, dzięki czemu można łatwo edytować projekt tworzenia treści. Po wyprodukowaniu części należy sprawdzić gniazda łożysk. Konieczne może być również lekkie szlifowanie pinów pasujących do profili aluminiowych, zależy to od dokładności drukarki 3D.

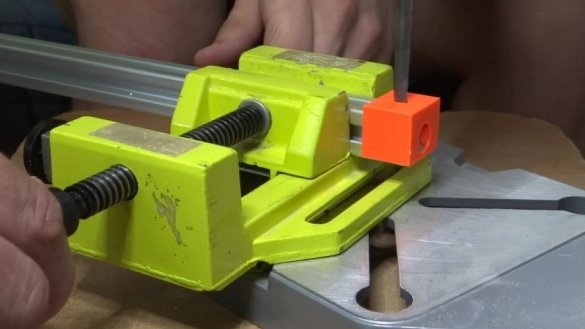

Podano również dwa przewodniki, które nie są częścią CNC, ale są bardzo przydatne do wiercenia otworów w profilach aluminiowych i drewnianej podstawie.

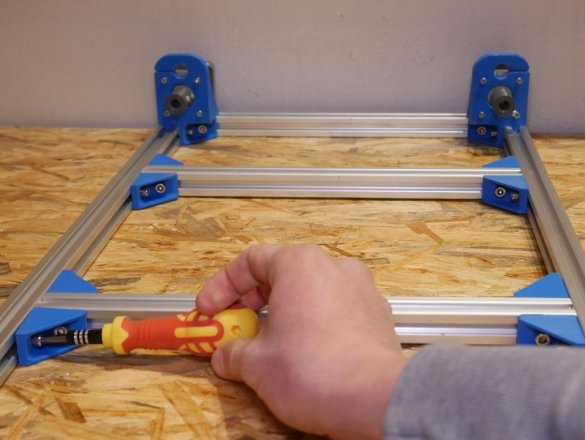

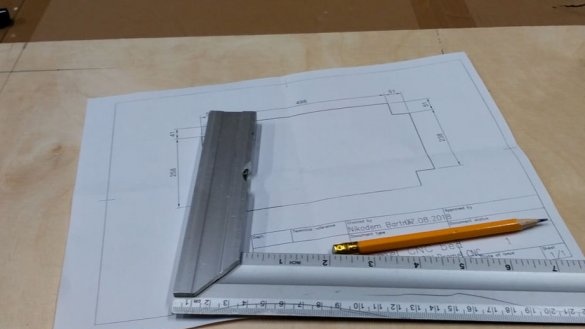

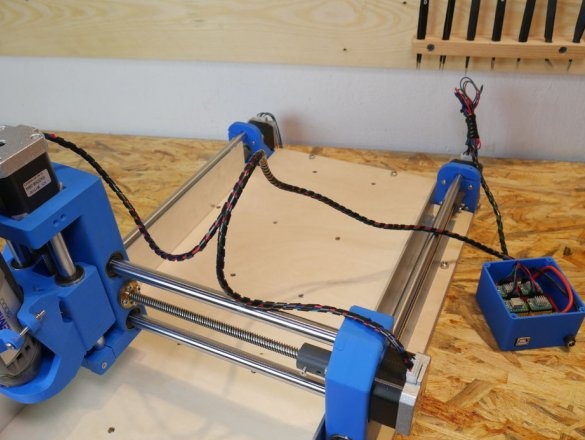

Krok drugi: Przygotowanie do kompilacji

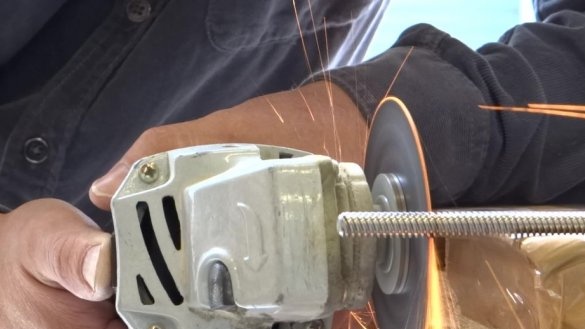

Przed złożeniem wszystkich komponentów może być konieczne przycięcie ich do pożądanej długości. Mistrz zastosował profile aluminiowe o długości 60 i 30 cm oraz pręty 12 mm. Jeśli chcesz stworzyć większą maszynę, wystarczy użyć dłuższych profili aluminiowych, prętów i śrub skrzydełkowych, detale z drukiem 3D pozostają takie same. Jeśli kupiłeś wszystkie części przycięte na żądaną długość, po prostu pomiń ten krok.

Mistrz odkrył, że tych prętów i wrzecion nie da się przeciąć piłą ręczną, więc dokonał cięcia za pomocą szlifierki kątowej.

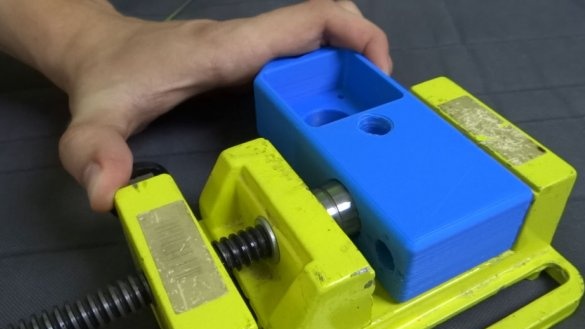

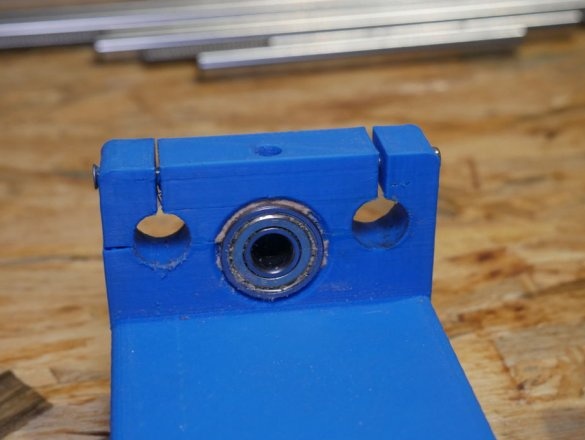

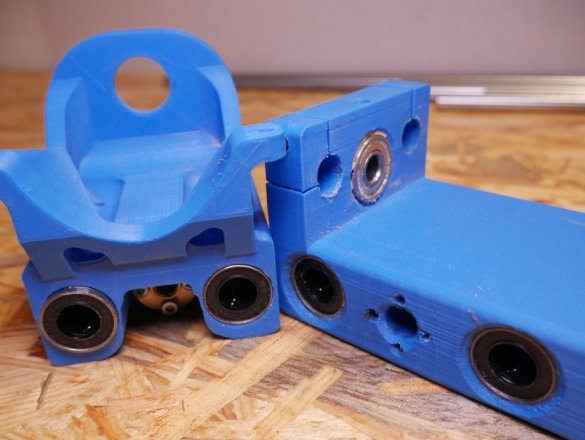

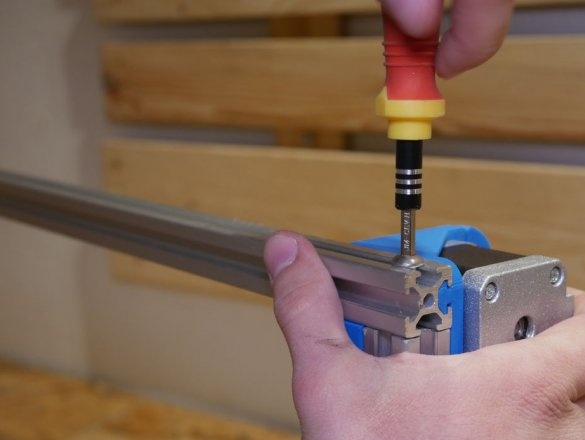

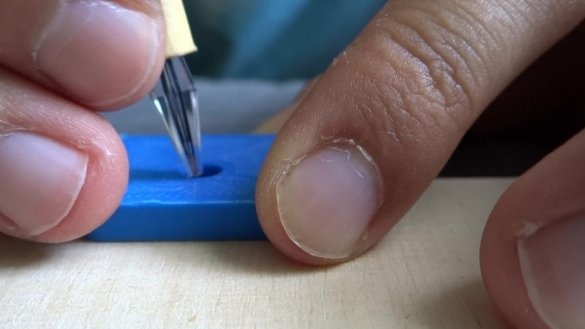

Na tym etapie musisz zainstalować wszystkie łożyska. Mistrz zrobił to z małym imadłem.

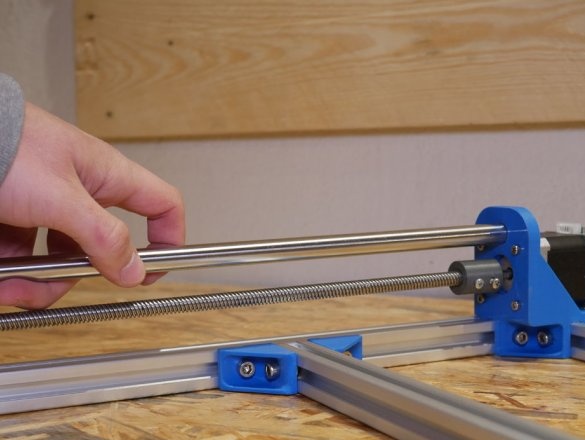

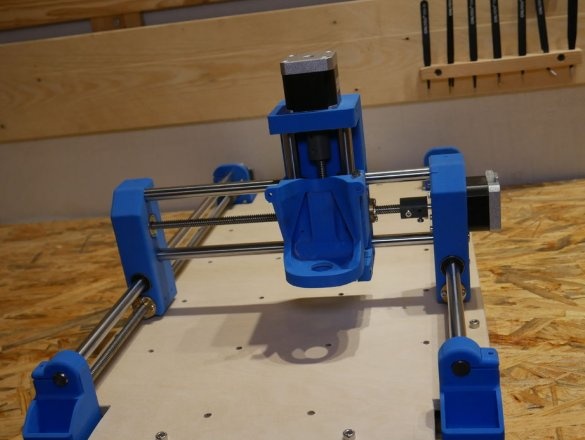

Krok trzeci: oś Z.

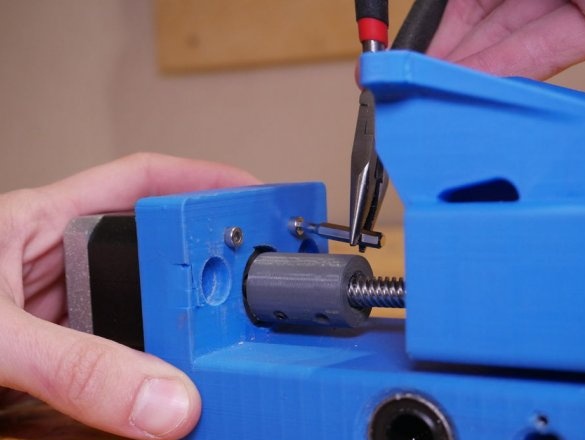

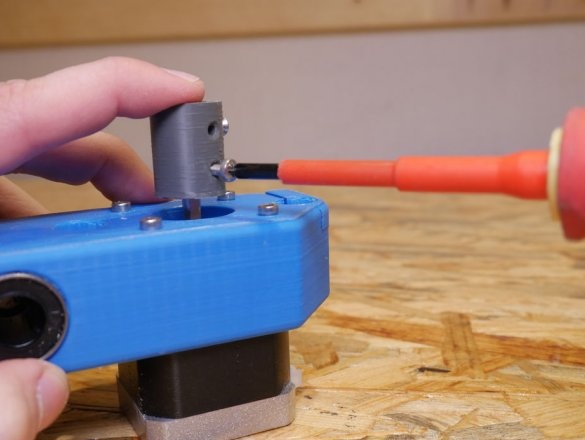

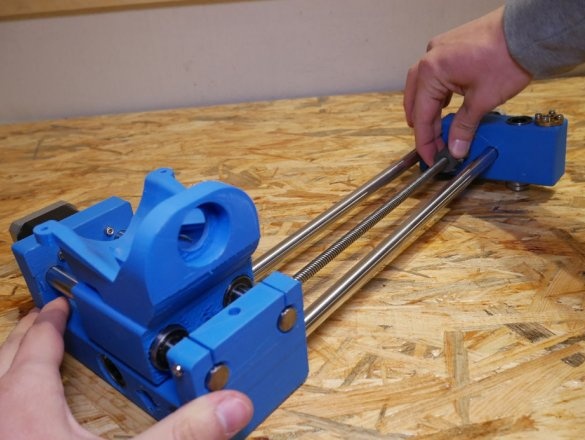

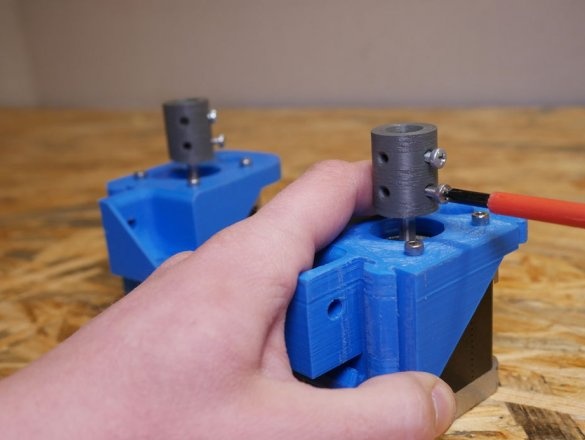

Montaż rozpoczyna się od osi Z. Włóż dwa pręty do wózka osi Z, ale nie do końca, będzie też uchwyt Dremel. Uchwyt Dremel musi poruszać się swobodnie wzdłuż łożysk liniowych. Łożysko 608zz powinno być już zainstalowane w otworze w dolnej części wózka wzdłuż osi Z. Teraz musisz zainstalować silnik krokowy ze śrubą pociągową i złączem do drukowania 3D. Przymocuj silnik śrubami M3 i upewnij się, że oba pręty są zabezpieczone śrubą u dołu. Aby ułatwić przyszłe użytkowanie, zainstaluj złącze silnika krokowego do tyłu, ponieważ będzie ono tam podłączone elektronika.

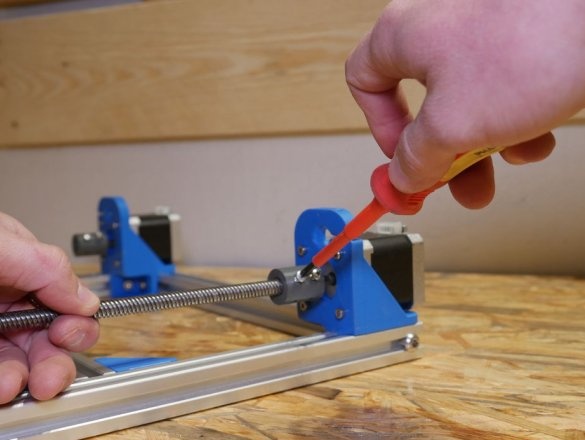

Krok czwarty: oś X.

Teraz przejdź do osi X. Przykręć mosiężne kołnierze. Weź jedną z osi X i przymocuj do niej dwa pręty. Następnie umieść wózek osi Z na tych prętach i zamontuj drugi wózek osi X po przeciwnej stronie. Zabezpiecz silnik za pomocą śrub M3.

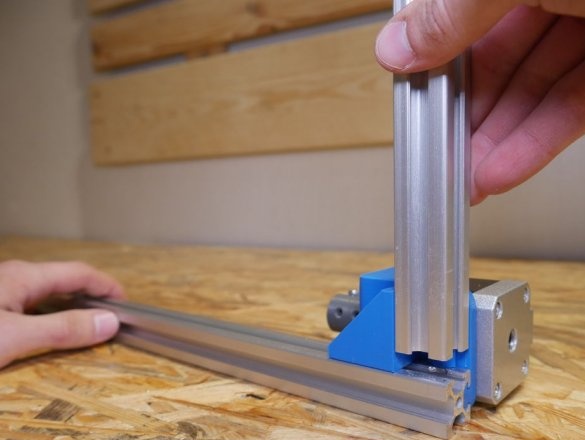

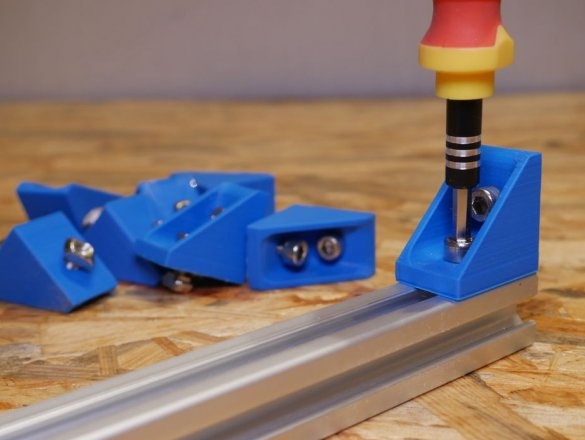

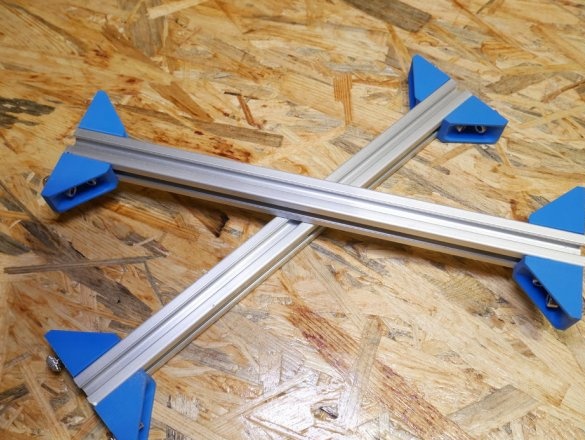

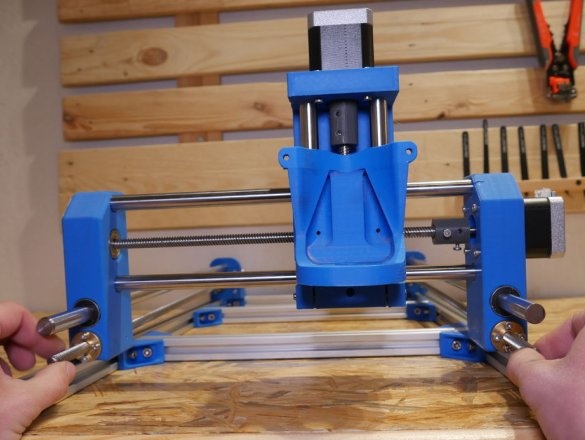

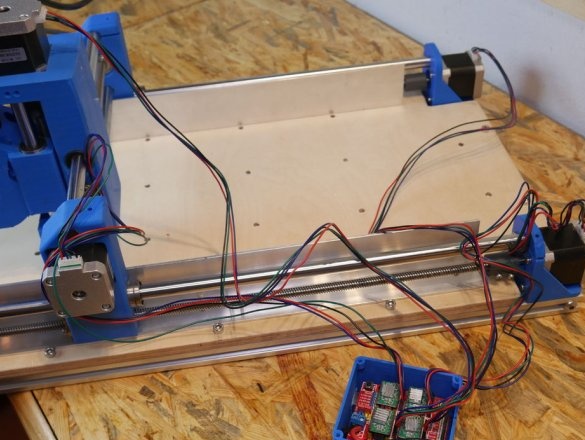

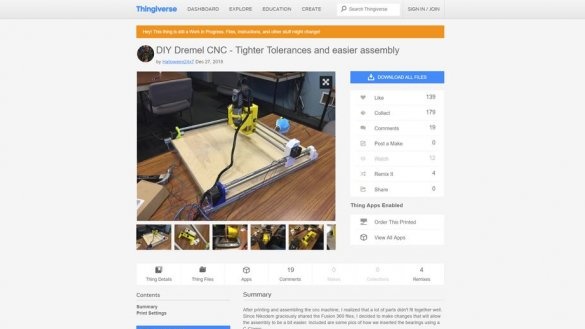

Krok piąty: oś Y i aluminiowa rama

Oś Y jest bezpośrednio połączona z ramą główną tego urządzenia. Wykonany jest z profili aluminiowych 20x20 mm połączonych śrubami dla zapewnienia sztywności. Ponieważ ta maszyna jest modułowa, możliwe jest zmniejszenie lub zwiększenie długości profili. Mistrz wyciął swoje profile do 60 cm - 2 szt. I 30 cm - 4 szt. Następnie musisz wywiercić otwory montażowe. Aby ułatwić proces wiercenia, mistrz opracował i wydrukował przewodnik, który można umieścić na profilu, a następnie wywiercić otwór za pomocą wiertła 6,5 mm. Na obu końcach 2 krótkich profili gwintowanie jest nadal konieczne. Zaleca się, aby wstępnie wywiercić otwór pod baterię wiertłem 5,2 mm, a następnie utworzyć gwint M6.

Dalej na silnikach krokowych montowane są złącza narożne.

Profile aluminiowe są zainstalowane.

Ustawia profile krzyżowe.

Instaluje się na ramie, wcześniej zmontowanej osi X / Z.

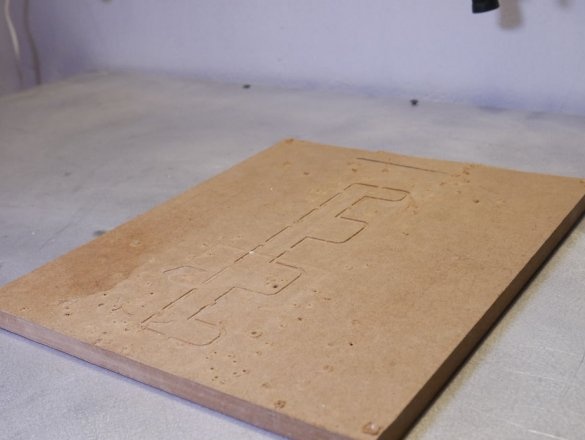

Krok szósty: stół

Mistrz wykonał pulpit ze sklejki. Przycinam kawałek na wymiar, wiercąc otwory montażowe wzdłuż krawędzi. W części roboczej stołu wywierciłem również otwory i zamontowałem wkładki gwintowane od dołu. Są one potrzebne do mocowania przedmiotów obrabianych. Aby zapobiec uszkodzeniu sklejki, płyta pilśniowa zostanie umieszczona na górze.

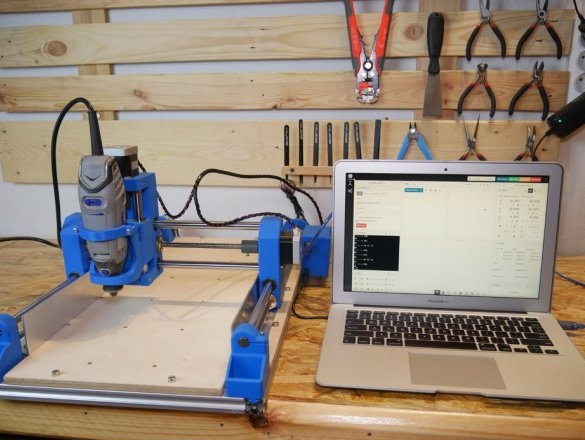

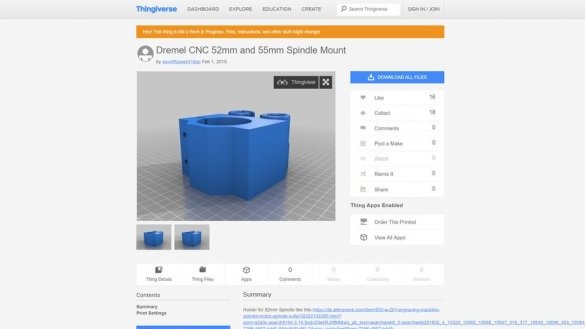

Siódmy krok: Dremel

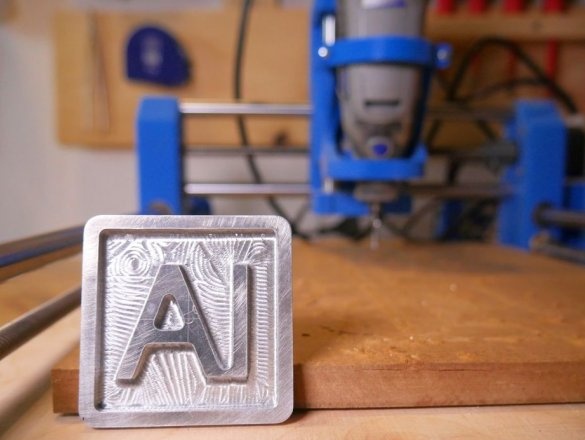

Mistrz używa na swojej maszynie Dremel 3000. To narzędzie nie jest idealne i trudno jest mu przetwarzać aluminium, ale wystarcza do obróbki elementów drewnianych lub akrylowych. Zasadniczo można również przetwarzać części aluminiowe, co zostanie pokazane na wideo na końcu artykułu.

Niektórzy znajomi instalują Dremel 4000, na którym zamontowane jest inne wrzeciono, co rozszerza możliwości maszyny.

Na początku tego projektu mistrz chciał dodać przekaźnik do włączania i wyłączania Dremela za pomocą polecenia G-code, ale z powodu pewnych problemów postanowił go nie używać. Dlatego grawer jest włączony, a prędkość jest standardowo regulowana za pomocą przycisków samego Dremel.

Dremel mocuje za pomocą nakrętki u dołu grawera i zacisku.

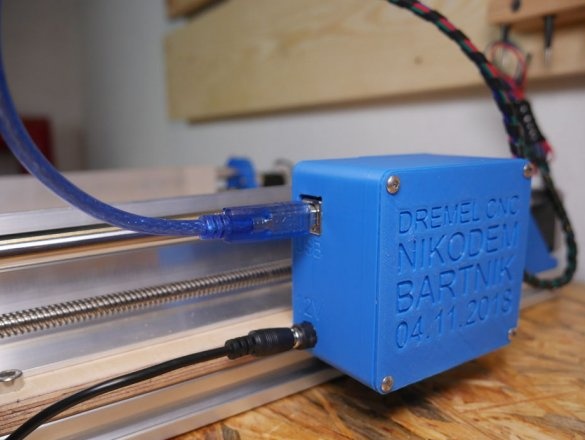

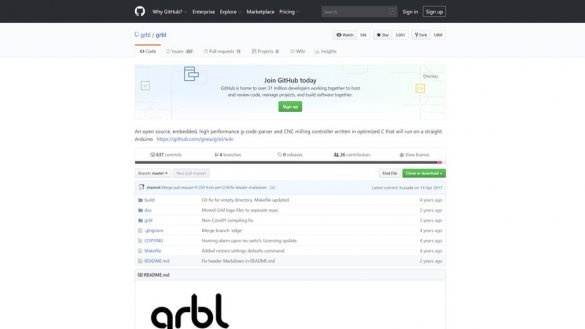

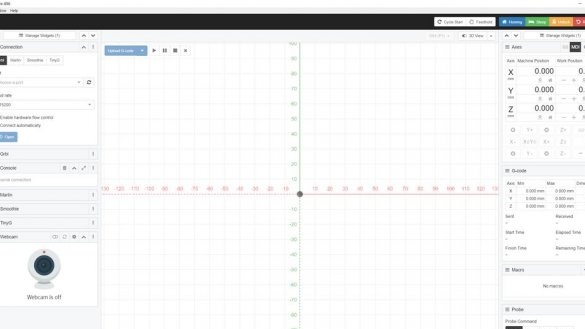

Krok ósmy: Oprogramowanie układowe

Aby zainstalować GRBL na Arduino, potrzebujesz Arduino z kablem USB i oprogramowaniem, które można pobrać tutaj: https://github.com/grbl/grbl

Po pobraniu pliku .ZIP z powyższego łącza możesz dodać go do Arduino IDE jako bibliotekę. Przejdź do przykładowych plików i otwórz przykład z karty GRBL. Powinieneś zobaczyć tylko jedną linię kodu, nic więcej, to normalne. Podłącz Arduino do komputera i pobierz program. GRBL jest zainstalowany na Arduino, więc nie musisz zmieniać żadnego kodu. Jeśli masz problemy z tym krokiem, spróbuj znaleźć instrukcje w Internecie.

Jest też jedna rzecz, którą należy zmienić, możesz to zrobić za pomocą monitora szeregowego w Arduino IDE lub konsoli w CNCjs.

Wszystko, co musisz zrobić, to wysłać 3 proste polecenia:

$100 = 400

$101 = 400

$102 = 400

Wyślij te polecenia osobno. W zależności od rozdzielczości używanych silników krokowych może być konieczne użycie wartości innej niż 400.

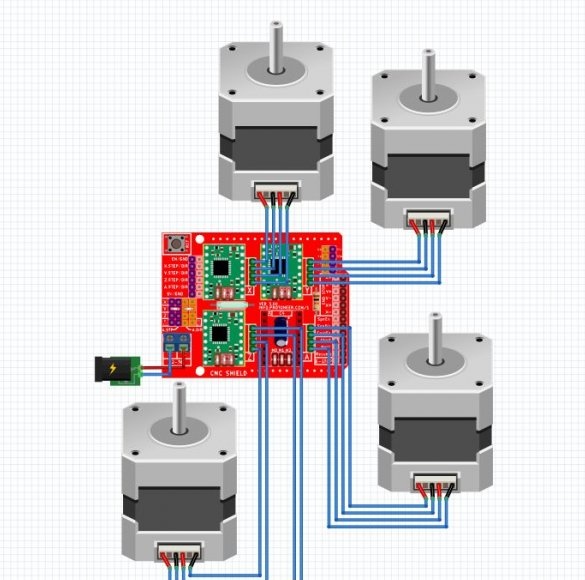

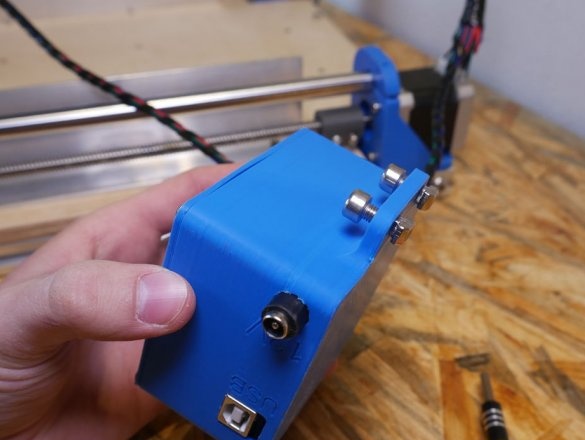

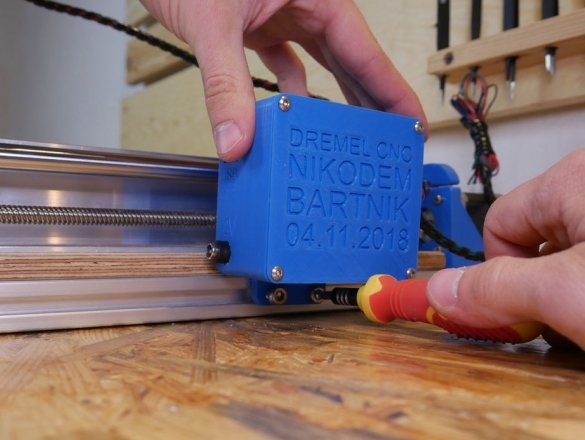

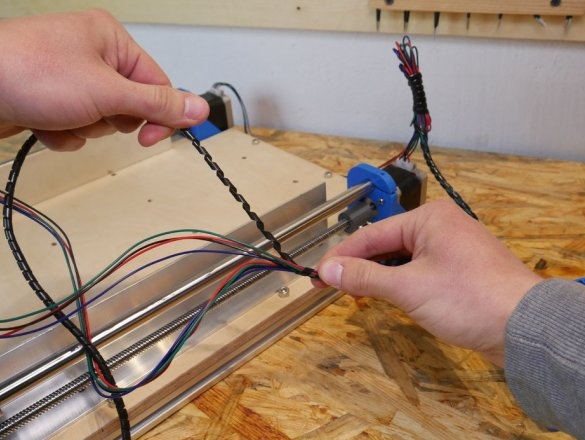

Krok dziewiąty: elektronika

Następnie mistrz instaluje elektronikę i łączy silniki krokowe. Podczas łączenia master był kierowany instrukcjami z tego strona.

Zainstaluj zworki, a następnie sterowniki silników krokowych na płycie rozszerzeń. Łączy złącze zasilania, silniki krokowe, Arduino. Instaluje elektronikę w obudowie. Po montażu należy sprawdzić działanie silników krokowych, a konkretnie w kierunku, w którym się obracają. W razie potrzeby nieprawidłowo działający silnik wyłącza się i obraca o 180 stopni.

Krok dziesiąty: Odżywianie

Do zasilania master używa zasilacza 12V 3A.

Przewody muszą być odpowiednio owinięte i poprowadzone, aby nie spadły pod ruchome części.

Krok jedenasty: Oprogramowanie

Aby sterować maszyną za pomocą komputera, kreator instaluje program CNCjs z tego zasobu.

Program jest bezpłatny i jest zainstalowany na prawie wszystkich systemach operacyjnych.

Jeśli masz problemy z połączeniem z maszyną: najprawdopodobniej wynika to z niewłaściwej prędkości przesyłania, spróbuj zmienić szybkość przesyłania w CNCjs na 11520.

Mistrz używa Fusion360 do projektowania części.

Krok dwunasty: Opcje

Wybór właściwego posuwu i głębokości cięcia są ważnymi parametrami. Rozpocznij frezowanie powoli i powierzchownie, powoli zwiększaj prędkość. Uważaj, nóż łatwo się łamie. Pamiętaj, że zwolnione tempo jest tak samo złe, jak zbyt szybkie; musisz być między nimi, aby osiągnąć najlepsze wyniki.

Oto ustawienia używane przez kreatora:

Drewno, MDF:

Posuw: 800 mm / min

Głębokość cięcia: 3 mm

Przełącznik Dremel 8/10

Akryl:

Posuw: 500 mm / min

Głębokość cięcia: 1 mm

Przełącznik Dremel 6/10

Aluminium:

Szybkość posuwu: 800 mm / min

Głębokość cięcia: 0,2 mm

Dremel przy pełnej prędkości

Mistrz tworzył swój projekt przez wiele miesięcy. Gdy maszyna została wykonana i dostosowana, przesłał wideo. Z czasem mistrz utworzył grupę w. Możesz omówić problem w grupie lub zaproponować własne rozwiązania. Grupa ma już około 1200 osób. Wielu z nich stworzyło swoje maszyny na podstawie pracy mistrza. Niektórzy mistrzowie sfinalizowali produkty swoimi oryginalnymi rozwiązaniami. W oparciu o tę maszynę niektórzy przyjaciele stworzyli wycinarki laserowe i plotery. Możesz zapoznać się z tymi materiałami, przechodząc do grupy lub klikając link „Źródło” na końcu artykułu i przewijając stronę.

Kilka przykładów maszyny.

Kreator podaje serię filmów z przykładami maszyny, ustawieniami itp. Zobaczmy niektóre z nich.

Montaż i konfiguracja maszyny.

Przykłady pracy.

Resztę filmu można znaleźć na stronie autora lub pod linkiem źródłowym na końcu artykułu.