Jest to przewodnik po tworzeniu prostych zacisków do trzymania imadła frezującego na stole frezującym.

Imadło frezarskie pokazane na powyższym zdjęciu jest opcją zakupu, której autor tych zacisków używa w swojej pracy. Ten mały imadło jest bezśrubowym narzędziem z rowkami zaciskowymi, które są sprzedawane w wielu sklepach internetowych.

Krok 1: Projektowanie

Dolna powierzchnia rowka zaciskającego imadła znajduje się około 14 mm nad stołem, a górna powierzchnia rowka zaciskającego znajduje się około 7 mm powyżej dolnej powierzchni.

Autor wykonuje zaciski - imadło, jak większość mistrzów, z jakiegoś złomu. Grubość materiału 6 mm. Każda strona ma około 50 mm długości (od zewnętrznego narożnika do krawędzi „stopy”).

Dodatkowymi materiałami, które będą wymagane przy produkcji zacisków, są nakrętka teowa, nakrętka kołnierzowa i trzpień o długości około 50 mm z gwintem 9 mm.

Załączniki:

żelazny wspornik zacisku

Krok 2: Szorstkie żelazo

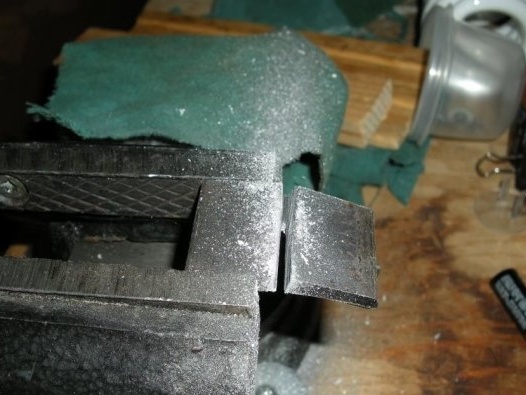

Za pomocą ściernego koła tnącego na szlifierce kątowej autor odciął narożnik o odpowiednim rozmiarze. Dobrze się skaleczył, ale bardzo się rozgrzał i dlatego stopił plastikową część stołu ...

W każdym razie autorowi udało się odciąć kawałek o szerokości około 25 mm od żelaznego narożnika. Dokładny rozmiar nie jest bardzo ważny.

Potem odciął małą część jednej długiej „nogi” tego rogu. Zacisk zostanie wykonany z powstałego narożnika. Autor nauczył się lekcji za pomocą szlifierki i plastikowego stołu i wykonał to cięcie piłą do metalu.

Krok 3: Oczyść długie krawędzie

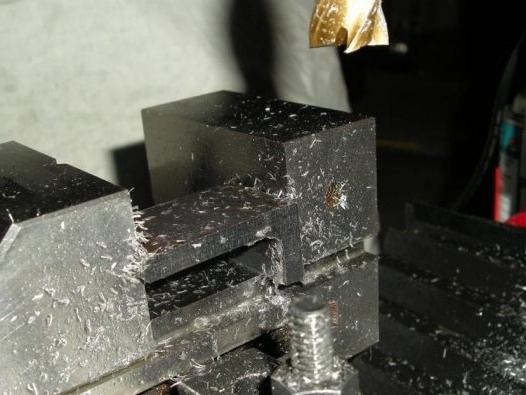

Autor zainstalował żelazny narożnik w imadle frezarskim i frezował gładkie krawędzie na całej długości, starannie i równomiernie (a nawet niewielki rozmiar, chociaż ten pomiar nie jest bardzo ważny).

Ryciny pokazują instalację imadła do frezowania dwóch końców narożnika. Zaokrąglony długi koniec narożnika pasuje do poziomego rowka w kształcie litery V w ruchomej szczęce imadła. Krawędź, którą frezuje, wystaje 6 mm. od krawędzi imadła. Ta instalacja była całkiem bezpieczna.

Oceniając wizualnie przedmiot w celu znalezienia najbardziej wystającego miejsca w rogu, autor ostrożnie dotknął noża w tym miejscu. Następnie zaczął wykonywać przejścia do cięcia metalu w kierunku osi Y, od przodu do tyłu, więc każde przejście było wykonywane w zwykłym trybie frezowania (teraz powstrzymuje się od frezowania podczas podnoszenia). Każde przejście wyczyściło około 0,25 mm. materiał na wystających częściach przedmiotu obrabianego. W końcu przeciął całą powierzchnię przedmiotu obrabianego, a następnie wykonał cięcie końcowe 0,125 mm. Na tym rogu frezowanie zostało zakończone.

Użył 4-kanałowej frezarki 19 mm, obracającej się z prędkością około 800 obr / min. Prędkość posuwu wynosiła prawdopodobnie około 5 lub 7 na minutę. Głębokość cięcia (każde cięcie) wynosiła około 0,25 mm. Czasami podczas cięcia autor natryskiwał WD-40 na nóż i obrabiany przedmiot.

Aby wyfrezować drugi długi bok, autor odwrócił półfabrykat do góry nogami (jak pokazano na drugim rysunku). Umiejscowienie rowka V w imadle i długość krótkiej półki umożliwiają to.

Krok 4: Zmiel koniec krótkiej narożnej półki

Następnie autor wyfrezował krótką część przyszłego zacisku, część, która spocznie na stole frezującym. Ta operacja pomogła wyczyścić część podporową narożnika, a tym samym ustawić wysokość roboczą zacisku. Jest to chyba najważniejszy wymiar, ale nawet tutaj jest miejsce na pewną korektę.

Autor zacisnął „długą półkę narożnika” przedmiotu obrabianego w imadle, próbując zacisnąć prostą część narożnika, a nie w pobliżu narożnika, gdzie grubość zmienia się na większą stronę, więc narożnik jest wzmocniony. Ustawił róg pośrodku imadła, aby utrzymać równowagę siły i uniknąć skręcania ruchomej części imadła.

Pożądana długość podpierającej części narożnika (zgodnie z rysunkiem) wynosi 21 mm.

Najpierw wyrównał część podporową krótkiego kołnierza narożnika, usuwając go nożem, w taki sam sposób, jak wyrównał długie boki w kroku 3 (z wyjątkiem ruchu noża wzdłuż osi X zamiast Y).

Gdy tylko część stała się płaska wzdłuż całej podstawy części nośnej, autor zmierzył wysokość krótkiej półki za pomocą suwmiarki, najpierw wycierając powierzchnie nośne szmatką, aby wióry nie zmieniły odczytów. Ten pomiar wykazał, ile materiału trzeba usunąć. Autor strzelał materiałem o przekrojach 0,25 mm, aż osiągnął około 0,5 mm. Następnie ponownie zmierzył i wykonał małe odcinki, aż osiągnął dokładność 0,125 mm. Autor zatrzymał się na tych wskaźnikach.

Krok 5: Frezowanie części narożnej jest zakończone

Na tym zdjęciu wszystkie trzy twarze tej części są wygładzone i dostosowane do pożądanego rozmiaru.

Krok 6: Przygotowanie i instalacja części do wykonania rowka

Autor to zrobił.

Jest to bardzo dobre, gdy obrabiany przedmiot znajduje się w imadle w przybliżeniu pośrodku, ponieważ zapewnia równomierne mocowanie, a nie skręcanie, siły na ruchomą część imadła.

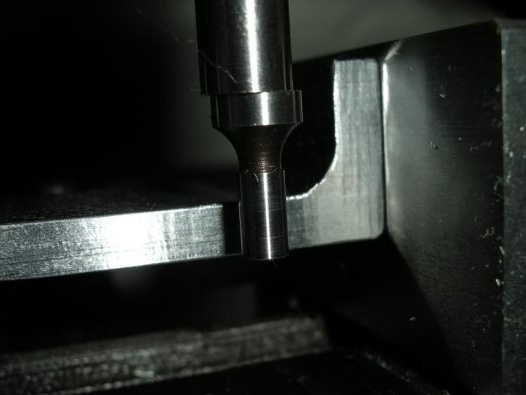

Autor chce, aby rowek w tej części znajdował się na środku zacisku, więc zmierzył rzeczywistą szerokość zacisku, wyznaczył krawędź i ustawił wrzeciono na środku osi X zacisku.

W tym przypadku konieczne jest ustalenie prowadnicy osi X, ponieważ ruch nastąpi w osiach Y i Z.

Krok 7: Lokalizowanie wycięcia

Dotknij „wewnątrz” rogu i pamiętaj, aby skompensować promień narzędzia.

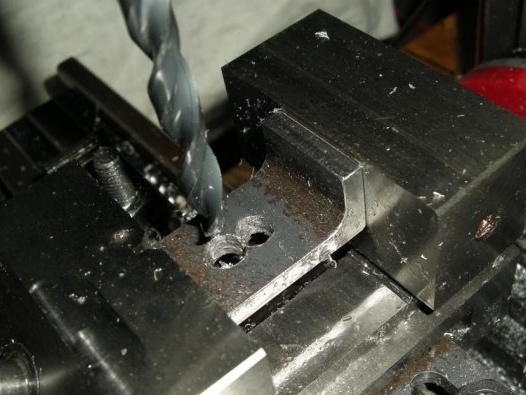

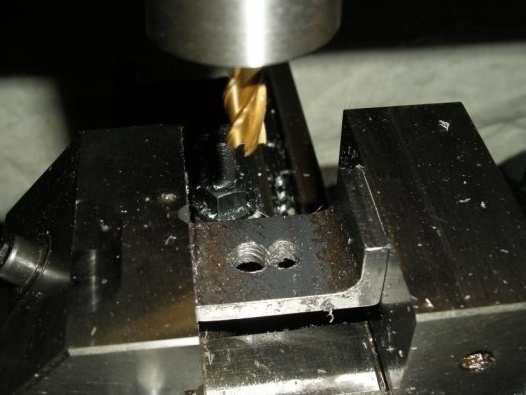

Krok 8: Wiercenie otworów

Wiertła są łatwiejsze do ostrzenia niż frezy, więc autor wywiercił otwory, aby wybrać większość metalu do przyszłego rowka. Zaczął od małego wiertła (około 6 mm) dla pierwszego otworu, a następnie zwiększył go do 9 mm.

Gdy autor zakończył wiercenie, na środku zacisku znajdowały się trzy otwory o średnicy 9 mm, których boki po prostu się stykały.

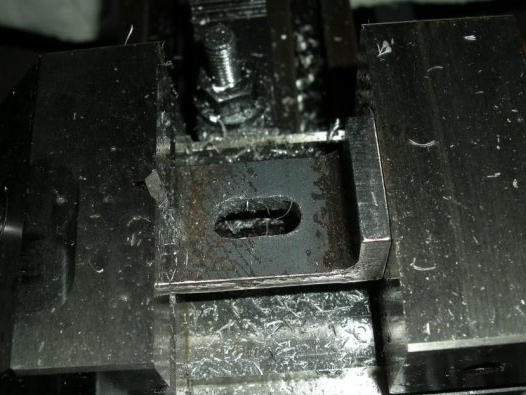

Krok 9: Zakończ tworzenie rowków

Następnie autor użył noża o średnicy 9 mm, aby przekształcić serię otworów w prawdziwy rowek. Zaczynając wrzeciono, opuścił nóż (do cięcia w środku) do istniejącego otworu na jednym końcu rowka, a następnie przeniósł go do otworu na drugim końcu. Przesuwał frez tam i z powrotem w rowku, obniżając się o około 1.250 mm za każdym przejściem, aż do końca.

Następnie powiększył szczelinę o około 1250 mm, przesuwając nóż w spiralę, przecinając całą ścianę szczeliny z głębokością cięcia około 0,25 mm.Przeciął spiralę zgodnie z ruchem wskazówek zegara, aby wykonać rutynowe frezowanie.

(Uwaga: na zdjęciach na tym etapie autor pokazuje róg, w którym próbował wykonać krótszy rowek z dwoma wcześniej nawierconymi otworami. Działa dobrze, chociaż preferowany jest dłuższy rowek).

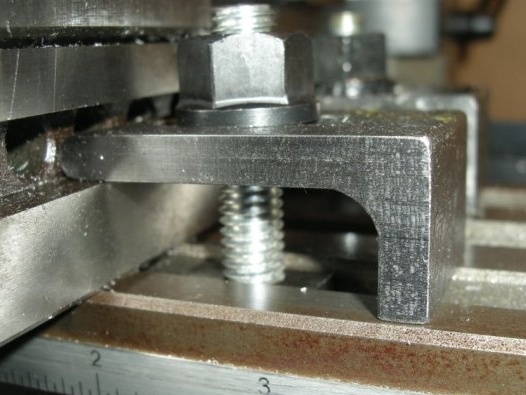

Krok 10: Przygotowanie stadniny

Autor kupił kołek z gwintem 9 mm.

Odciął kawałek spinki do włosów za pomocą piły do metalu i wyczyścił krawędzie pilnikiem.

Krok 11: zacisk jest gotowy