Dobry dzień wszystkim. Wielu z was ostrzyło noże przynajmniej raz w życiu i nie ma nic trudnego do powiedzenia, wielu oczywiście nie, szczególnie jeśli jest to nóż do prostych domowych potrzeb, takich jak: pokrojony chleb lub kawałek kiełbasy. Do takich celów wystarczy zwykły osełka. Ale jeśli musisz naprawdę dobrze naostrzyć nóż, lub na przykład: do szlifowania profesjonalnego narzędzia, w którym potrzebujesz dokładnego kąta ostrzenia, jeden kamień na pewno nie wystarczy. I do tego dzisiaj chcę wam powiedzieć, jak autor kanału Techno Cracy zmontował maszynę do szlifowania. Za jego pomocą można regulować kąt ostrzenia i utrzymywać go podczas pracy. Na tej maszynie możesz ostrzyć nie tylko noże, ale także siekierę, dłuta, nożyczki, nóż do płaszczyzny i wiele więcej.

Kontynuujmy, autor potrzebował następujących materiałów:

Tarcza meblowa.

Mały dziennik.

Olej wazelinowy.

Dwuskładnikowy klej epoksydowy.

Kołki M 10 i M 12.

Nogi silikonowe.

Śruby, śruby, nakrętki i podkładki.

Pierścień śruby kotwiącej.

Sznurek jutowy.

Stalowa płyta montażowa.1

Uchwyt młota.1

Szmaty

I mały drewniany klocek.

Narzędzia:

Kwadrat.

Wiertarka

Wiertła

Frez.

Pilnik do metalu.

Papier ścierny

Prosty ołówek.

Imadło

Plik

Szlifierka taśmowa.

Zaciski

Tokarka do drewna

Władca

Nóż

Bejca na bazie wody.

Pędzel

Autor wyciął kawałek płyty o grubości 300 mm. Szerokość ekranu 200 mm.

Następnie ten kawałek został przetestowany pod kątem wytrzymałości. A jak się okazało nie na próżno, przedmiot został sklejony, powiedzmy niezbyt dobrze.

Dlatego autor odciął kolejny kawałek. I ten kawałek okazał się znacznie lepiej sklejony.

Po dla estetyki usunięto rogi.

I za pomocą frezu sfazował.

Po trochę poprawione papierem ściernym.

Następnie przyciąłem krawędzie tego przedmiotu obrabianego.

Zainstalowałem go w tokarce. I zaczął przetwarzać.

W rezultacie autor uzyskał dwie części z jednego przedmiotu, cylindra i stożka.

Potem zobaczył te szczegóły. W przyszłości autor przymocuje stożek do podstawy, podeprze pionowy pasek.

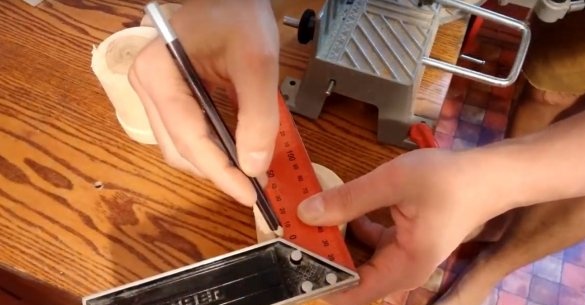

A na cylindrze najpierw zrobi znaczniki, jak na zdjęciu.

Po usunięciu nadmiaru.

Następnie przetworzy część na szlifierce.

Po narysowaniu linii na szczegółach, dokładnie na środku.

Następnie wykonaj oznaczenia dla przyszłych otworów.

Potem zrobi dziury. Z rażącym naruszeniem zasad bezpieczeństwa.

A potem, po przecięciu części na pół, ponownie przetworzył ją za pomocą szlifierki.

W środku części stożkowej autor wykonał otwór na pręt nośny.

Autor wykonał również otwór w rękojeści młotka. Naruszenie TB ponownie.

Potem okrążył krawędź.

I przetwarzane papierem ściernym.

Oprócz wszystkich drewnianych detali autor zrobił mały odcień plamą.

I pozostawione do wyschnięcia, około dnia.

Po wyschnięciu ponownie delikatnie przetworzyć wszystkie szczegóły papierem ściernym. Od obróbki bejcą zbiera małe włókna drewna.

Następnie wziął spinkę do włosów M 12 i wyciął z niej kawałek o długości 350 mm. Ta długość jest wystarczająca, biorąc pod uwagę fakt, że długość podstawy wynosi 300 mm i nikt nie ostrzy niczego pod kątem większym niż 90 stopni.

Jako część ruchoma, na której w przyszłości zostaną zainstalowane kamienie szlifierskie i za pomocą których odbędzie się sam proces szlifowania. Autor użyje spinki do włosów M 10. I dla swobodnego ruchu tej części w gnieździe szlifuje na niej odcinek nici około 400 mm.

Następnie autor przeprowadził wstępne testy.

I jak wykazały testy, ruchoma jednostka podczas pracy ulega przekrzywieniu, a kołek po prostu zatrzymuje się w otworze, wzrost otworu nie przyniósł rezultatów.

Dlatego mistrz postanowił zastąpić jedną z drewnianych części ruchomego zespołu rdzeniem kotwicy pierścieniowej.

Po ponownym przetestowaniu. Nie wygląda tak elegancko, ale wszystko działa dobrze.

Po udanym teście autor przystąpił do końcowego montażu maszyny. Zauważywszy to miejsce, wykonał mały ślepy otwór w podstawie, zaledwie kilka milimetrów, aby pionowa spinka była bardziej stabilna podczas pracy.

Po przymocowuje część stożkową do podstawy za pomocą zacisku.

Dalej robi dziury.

I pogłębiaj te dziury.

Po zabezpieczeniu części za pomocą śrub.

Autor połączy metalowe i drewniane części za pomocą dwuskładnikowego kleju epoksydowego.

Według autora: koszt takiego kleju nie jest wysoki, a wytrzymałość połączeń jest doskonała.

Cały nadmiar kleju jest natychmiast usuwany kawałkiem szmaty.

Autor wykona uchwyty do kamieni szlifierskich z paska.

Okazało się kilka takich szczegółów.

Mistrz owinął pierścień sznurem jutowym, aby podczas pracy maszyna wydawała mniej hałasu.

Dla stabilności i lepszej przyczepności domowej roboty z powierzchnią stołu mistrz zainstalował silikonowe nogi na podstawie.

Następnie zrobił dziurę, aby można było naprawić nóż.

Następnie wykończył drewniane części płynną parafiną.

Autor przymocuje nóż za pomocą dwóch drewnianych prętów i metalowej płyty montażowej. Ponieważ autor planuje naostrzyć nie tylko noże na tej maszynie, specjalnie nie zrobił żadnych stacjonarnych, mocujących podpór.

Tutaj, na tym domowej roboty nożu, mistrz sprawdzi wydajność tego domowego wyrobu.

Testuj

Po ostrzeniu na maszynie autor przetworzył ostrze noża na filcowym okręgu z pastą GOI.

Wynik na papierze.

I na drzewie.

Domowa maszyna z ostrzarką świetnie się spisała. Kilka słów autora o tym nożu: ten nóż został wykonany przez autora z noża niedrogiego chińskiego samolotu. A stal na nim nie jest bardzo wysokiej jakości, ponadto autor nie był w stanie dobrze hartować noża. I tak autor wybrał kąt mocy ostrzenia dla tego noża przy 40 stopniach. Po odrobinie pracy z nożem z twardego drewna autor odkrył, że krawędź noża okazała się dość stabilna, co oznacza: kąt ostrzenia tej stali został wybrany właściwy.

I to wszystko dla mnie. Dziękuję wszystkim i do zobaczenia wkrótce!