Istnieje kilka powodów, aby wyposażyć jednostki systemowe komputerów osobistych w chłodzenie wodne. Jednym z najważniejszych jest ograniczenie lub całkowite wyeliminowanie hałasu wentylatorów dmuchających grzejniki. Jest to ważne w przypadku domowego komputera stacjonarnego, który w niektórych przypadkach pracuje przez całą dobę - szum w pracy jest bardzo niewygodny. W jednostce systemowej znajduje się kilka gorących punktów, które wymagają chłodzenia, a jeśli wymiana chłodnicy na wentylator dmuchawy z wodnym wymiennikiem ciepła dla procesora centralnego i kilku dużych układów CHIP nie jest szczególnie trudna, wówczas modernizacja zasilacza jest bardzo rzadka.

Poniżej znajduje się opis takiej przeróbki zwykłego zasilacza impulsowego dla jednostki systemowej komputera domowego. W tym celu zamiast dużego wentylatora zainstalowano wodny wymiennik ciepła własnej konstrukcji, do którego przeniesiono wszystkie mocne tranzystory i zespoły diod z grzejników dmuchanych powietrzem. Należy powiedzieć, że oprócz elementów znajdujących się na grzejnikach, transformatory impulsowe i dławiki są również ogrzewane w zasilaczu impulsowym. Generał dmuchający nieco ich chłodzi. Należy rozumieć, że usuwając wentylator, pozbawiamy go tego chłodzenia, jednak obserwacje długo działającego urządzenia wykazały, że metalowa obudowa urządzenia nagrzewa się bardzo nieznacznie, z czego stwierdzono, że taki tryb działania jest dopuszczalny w istniejącej konfiguracji.

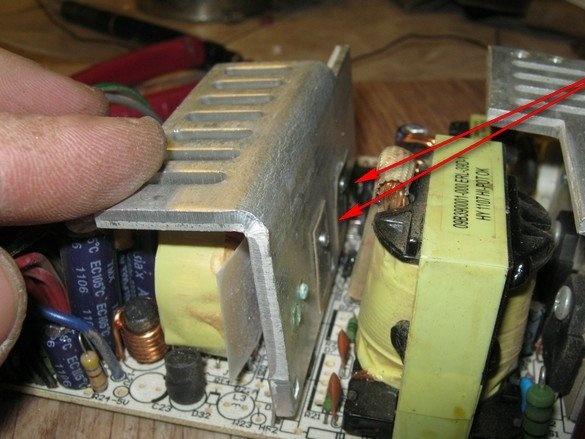

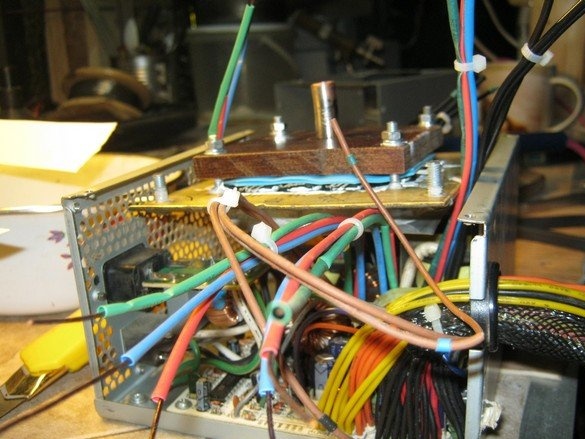

Na zdjęciu - typowy zasilacz bez górnej połowy obudowy. Układ wentylatora podręcznika, co mogę powiedzieć. Mówiąc uczciwie, należy powiedzieć, że w naturze istnieją zasilacze specjalnie zaprojektowane do chłodzenia wodą lub pasywnym (ogromna ściana chłodnicy bez wentylatorów) - wszystkie elementy grzejne są dociskane do jednego radiatora ściennego. Musimy pracować z tym, co mamy.

Demontaż zwykłych grzejników

Zasilacz niestety jest niezwykle kompaktowy, jego potężne elementy sąsiadują z bardzo delikatnymi i bardzo łatwo jest je uszkodzić podczas demontażu - każdy wysiłek, narzędzie się psuje lub coś w tym rodzaju. Ponadto bardzo gęste lutowanie „od dołu”, gdzie jednak trzeba dzierżyć mocną lutownicę. Wygląda na to, że urządzenie zasadniczo nie jest przeznaczone do naprawy.Jednym słowem dokładność i dokładność ponownie.

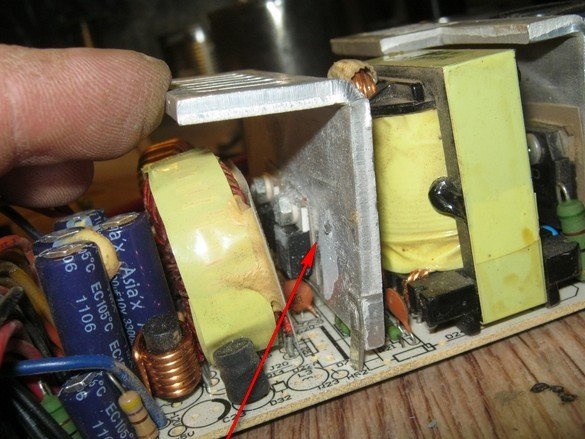

Nietrudno powiedzieć, jak elementy są zamontowane na grzejniku - wszystkie są ustawione zgodnie z szablonem, nogi wszystkich elementów są wkręcone w wymagane otwory i wszystko jest uszczelnione. Jak to wszystko zrozumieć, to pytanie. Niestety, tak przydatna rzecz jak pompa do rozlutowywania nie była pod ręką, ale wysoka gęstość instalacji również nie dawała mu szansy. Wspólne usunięcie bloku z 17 rozstawionymi nogami bez lutowania wszystkiego wokół jest nieco trudne. Musiałem podzielić na podzespoły zespoły diod po trzy nogi, mechanicznie. Można je łatwo usunąć. Na szczęście wzdłuż elementów mocujących na płycie utworzono rodzaj korytarza, w którym można było działać ostrzem z piły do metalu. Po odcięciu nakrętek śrub schował te TO-220 płaskim śrubokrętem i wyjmując je z pozostałych śrub, lutował pojedynczo. Po przetarciu każdego elementu ostrożnie przedmuchaj deskę sprężonym powietrzem.

Po drugiej stronie skrzyżowane były trzy elementy, dwa również w TO-220 i jeden większy. Zespoły diod są ciągnięte z powrotem do tyłu przez płytę chłodnicy, ale to nie zmniejsza problemów - grzejnik ma również gwint i musisz odciąć nakrętkę z jednej strony, a nakrętkę z drugiej.

Wreszcie można było odlutować grzejnik samej części niskonapięciowej. Przejdźmy do wysokiego napięcia, to jest prostsze - tylko trzy elementy.

Voila! Grzejniki z dołączonymi elementami zostały usunięte, wszystkie małe rzeczy wokół były żywe i dobrze, podkładki drukujące zostały uporządkowane.

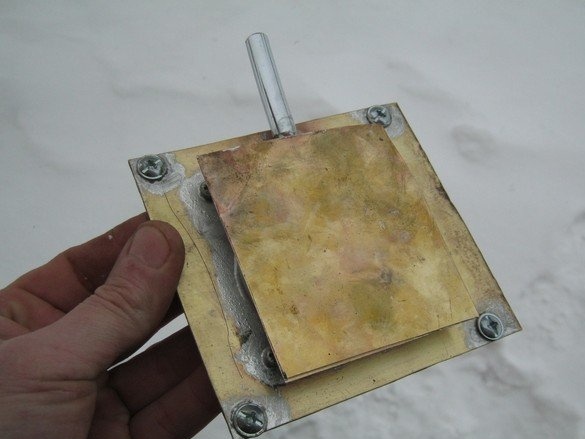

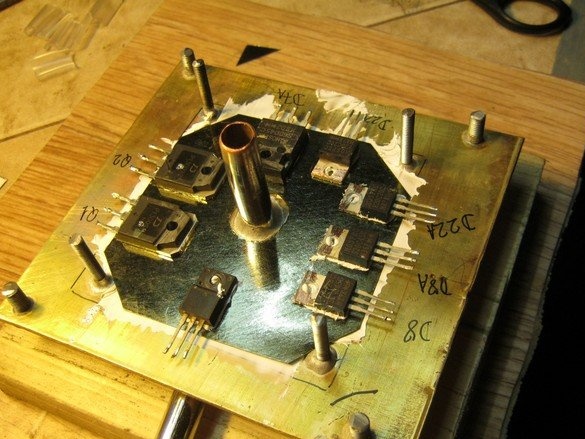

Wykonanie wodnego wymiennika ciepła

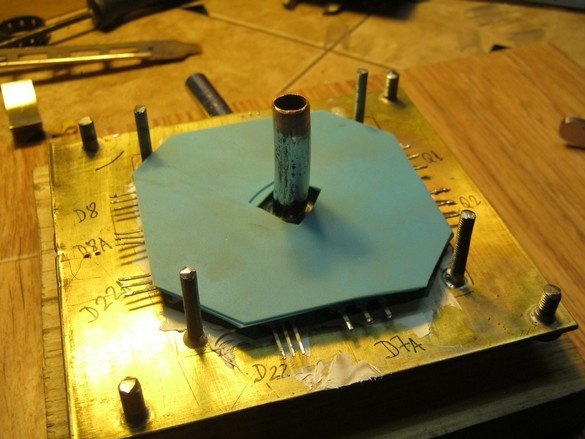

Wykonane przez technologia przetestowana na znacznie mniejszych wymiennikach ciepła dla procesora i układu karty graficznej i sztywno zamocowane w miejscu zwykłego wentylatora na pokrywie urządzenia. Wszystkie śruby są przylutowane do dolnej części wymiennika ciepła, dzięki czemu można je dokręcić z jednej strony. Jeden zestaw śrub służy do mocowania samego wymiennika ciepła, drugi do dociskania płytowych elementów mocujących. Wewnętrzna struktura wymiennika ciepła i jest gotowa, na zdjęciu poniżej.

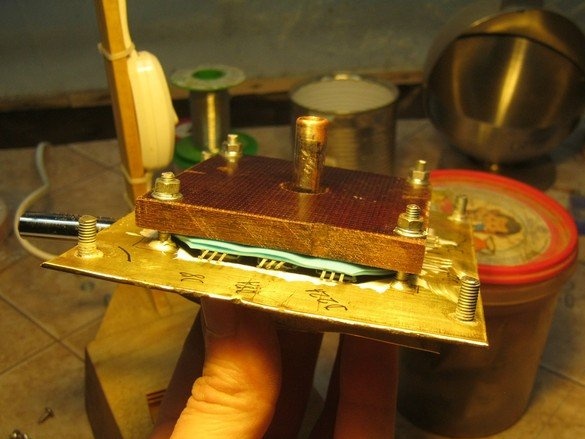

W zmontowanym wymienniku ciepła podane są długości śrub, a nadmiar jest odcinany. Łączniki wymiennika ciepła są przymocowane do uszu obudowy zasilacza. Z kawałka grubej płyty getinaksovoy wykonano montażowe urządzenia mocujące do wymiennika ciepła. Po zamontowaniu uchwyt getinax został pokryty lakierem nitro - materiał jest bardzo porowaty, odpowiednio higroskopijny. Malowanie lub lakierowanie nakładają się na pory i neutralizują tę wadę, chociaż w tym przypadku jest to po prostu dobry ton.

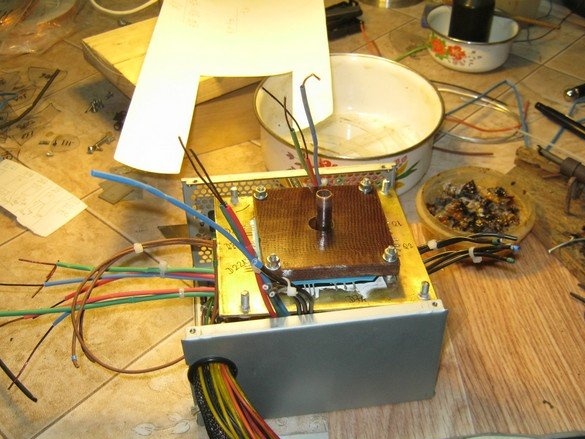

Instalacja

Łączymy to wszystko w jeden projekt. W miejsce każdego elementu przylutowanego z płyty zasilającej lutujemy rodzaj przedłużacza - kawałka drutu o wystarczającym przekroju. Na tym etapie ważne jest oznaczenie każdego drutu, ponieważ podczas lutowania końców deska z „końcówkami” nie będzie widoczna. Moje druty są oznaczone w ten sposób - trzy druty z każdego elementu są połączone w grupy za pomocą jednorazowego jastrychu z tworzywa sztucznego, każdy drut w grupie jest oznaczony kawałkiem kolorowej termopary. Zdecydowanie najlepszym sposobem jest, gdy masz duży wybór drutu montażowego i możesz wybrać elementy o różnych kolorach izolacji.

Wykonanie kilku dużych fotomontaży nie szkodzi.

Część niskonapięciowa jest wysokoprądowa - przewody wymagają znacznego przekroju. Część moich drutów to gruby drut uzwojenia izolowany od rury cieplnej. Pozwala to zaoszczędzić duży przekrój i jednocześnie wpasować się w zwykły otwór na płycie, chociaż druty są dość sztywne, co komplikuje instalację.

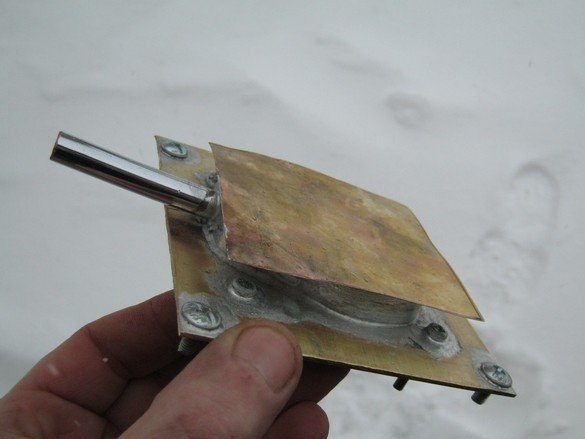

Wszystkie elementy wymagające wymuszonego chłodzenia są umieszczane na wodnym wymienniku ciepła za pomocą podkładki mikowej. Uszczelka jest dość gruba - zwykle konieczne było podzielenie jej ostrzem na dwie lub trzy warstwy, tutaj dla lepszej niezawodności mika pozostała w oryginalnej formie.Pod uszczelką i każdym etui urządzenia KTP-8 jest pokryty cienką warstwą. Każde urządzenie jest sygnowane flamastrem alkoholowym, a cała grupa rzeźbiarska jest pokryta dwiema warstwami cienkiego silikonowego dywanu, aby zneutralizować niewielkie odchylenia grubości futerałów. Okazało się, że warstwa silikonowej uszczelki ma około 1 mm.

Sztywną płytkę getinaxu nakłada się na elastyczną uszczelkę, śruby mocujące - M4, podkładki, korki, wszystko jest jak u ludzi. Po ostrożnym wyciągnięciu wniosków możliwe i konieczne jest sprawdzenie stopnia wciśnięcia elementów. Wszystko okazało się być w porządku, każdy budynek został wciśnięty mniej więcej, dezerterów i dewiatorów ciągu nie znaleziono. Umieszczamy zespół radiatora w miejscu obsługi i przystępujemy do okablowania wniosków.

Wnioski sformułowano w sposób przypominający literę S, aby po wszystkich racjach radiator mógł poruszać się w określonych granicach. Ogólnie rzecz biorąc, kawałek żelaza był praktycznie na swoim miejscu, a mówimy o 10 ... 15 mm, które są potrzebne do orientacji i instalacji w pętlach ze zwykłego wentylatora. Instalacja jest normalna, wprowadzono do obiegu trzy niezbędne przewody - odcięto technologiczny zacisk z tworzywa sztucznego, uformowano przewody, określono ich długość, odcięto nadmiar. Końce zostały oczyszczone z izolacji, ocynowane, przylutowane do pożądanej mocy wyjściowej elementu, izolowane kawałkiem termotube wstępnie nałożonym na drut. I tak 24 razy, ale gdzie iść?

Na koniec ostrożnie przedmuchaj blok sprężonym powietrzem w różnych pozycjach. Przebieramy górną część obudowy zasilacza, od wewnątrz wkładamy wkręty wymiennika ciepła w płatki na korpusie, podkładki, korki, nakrętki.

Wnioski

Zasilacz działa dobrze, metalowa obudowa nagrzewa się ledwo zauważalnie. Niemniej jednak nie zakładam zalecania takiego projektu do powtórzenia - praca wymaga sporej ilości instalacji elektrycznej i wiąże się z wysokim ryzykiem uszkodzenia dość drogiego urządzenia. Ponadto blok, początkowo nieodpowiedni do naprawy, obraca się na ogół diabeł, co wie.

Babay Mazay, styczeń 2019