Wiertarka lub grawer to świetna pomoc w pracy na komputerze. W rzeczywistości istnieje wiele różnych dysz i ich zestawów w sprzedaży, które pozwalają ciąć różne materiały, obierać, szlifować, grawerować, wiercić ponownie, wszelkiego rodzaju małe rzeczy, często w bardzo odległych miejscach. Wiertło może być z powodzeniem stosowane w biżuterii, amatorskiej praktyce radiowej, modelowaniu, małej obróbce metali i stolarstwie podczas pracy ze szkłem. Jest to naprawdę uniwersalne narzędzie, które znacznie przyczynia się do integralności palców, a przy niewielkiej pracy dobrze byłoby mieć go zawsze pod ręką.

Są rytowniki o „szerokim zużyciu” - przypominające zredukowaną wiertarkę elektryczną o grubości 3-4 cm. Silnik kolektora pozwala uzyskać wysokie obroty bez specjalnego wysiłku, zacisk tulei z zestawem kilku tulei jest lekki i prosty. Pomimo zaledwie kilkuset watów mocy, maszyna w tej formie nie jest szczególnie wygodna do pracy, dlatego zestawy często zawierają elastyczny wałek i ramię do zawieszania maszyny.

Pomimo dodatków, które zwiększają wygodę, preferowana konstrukcja wiertła ma opcję biżuterii, pierwotnie zaprojektowaną do zawieszenia i pracy z elastycznym wałkiem.

Włączenie i regulacja prędkości takiej maszyny odbywa się za pomocą pedału, co również wydaje się bardzo wygodne.

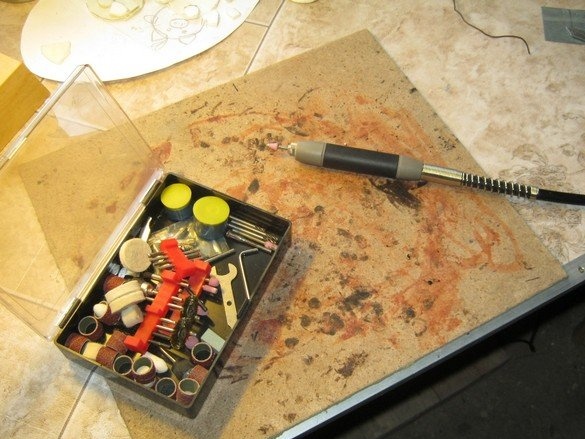

Więc Rozważamy tutaj produkcję domowej wiertarki, takiej jak biżuteria, z gotowych węzłów, głównie z niesprawnego sprzętu. Można powiedzieć - z nagromadzonych śmieci. Specjalnie nabyty, tylko elastyczny wałek - na ukochanej i rodzimej Ali Express. Powodem była awaria fabrycznego grawera - mini-wiertarki. Jego zestaw elastycznego wału nie był oczekiwany, ale nie mógł uzyskać odpowiedniego. Musiałem dzierżyć „tuszę” - niezbyt wygodne, ale nie było wyjścia. Niemniej jednak korzystanie z maszyny było niewątpliwe, a przy pewnej pracy narzędzie było po prostu niezastąpione. Od grawera w spadku pozostał potężny zestaw narzędzi.

Co było wymagane do pracy.

Narzędzia

Zwykły zestaw narzędzi małej ławki, zestaw narzędzi do instalacji elektrycznej, szlifierka kątowa.

Materiały

Przydał się elastyczny wałek z Ali Express, zepsuty mikser i pedał z elektrycznej maszyny do szycia. Zapięcia, taśma klejąca.

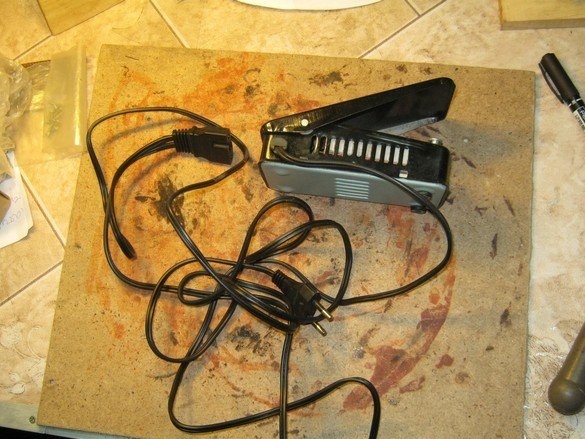

Z uszkodzonego zestawu do elektryzowania maszyny do szycia był pedał nożny z drutami i złączami. Po badaniach stwierdzono, że pedał ma zadowalające działanie - ceramiczny przełącznik - regulator w środku, metalowa obudowa, która nie boi się nadepnąć, przewody i złącza o wystarczającej mocy, znaleziono nawet odpowiednie złącze.

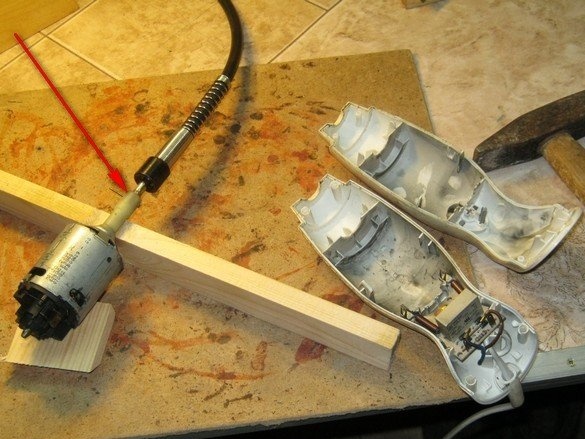

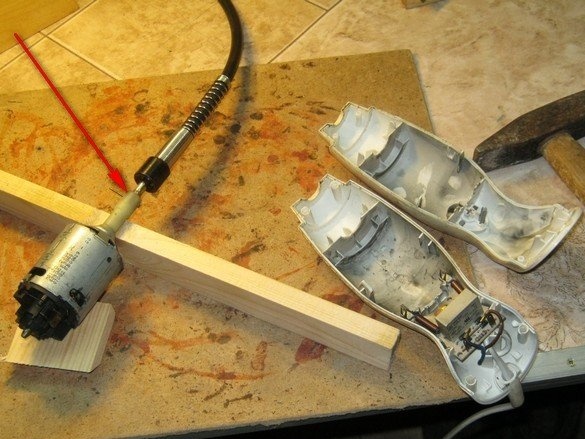

Bohaterem projektu jest oczywiście silnik. Tutaj, praktycznie niezmieniony, stosuje się „ręczny” mikser - jego metalowy trzon z nożami utknął w plastikowej tulei. Nieodwracalny projekt, nie pozwolił na przywrócenie strony, a wyposażenie kuchni musiało zostać zachwycone. Silnik miksera pozostał jednak jako Vladimir Illich - bardziej żywy niż wszystkie żywe i całkiem odpowiedni do naszej aplikacji - szybki kolektor, 300 W, działa bardzo cicho jak na swój typ.

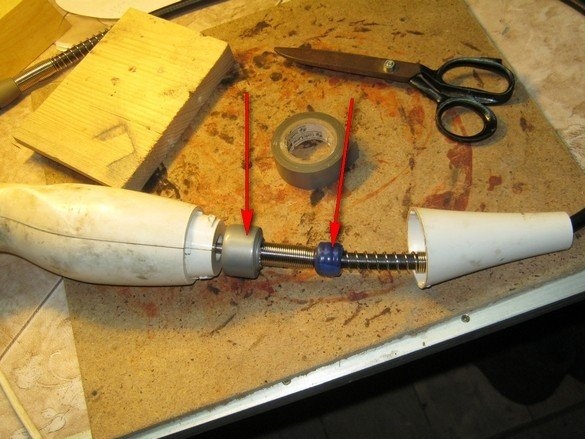

Odciąłem górną część przymocowanej plastikowej „nogi” (długa strzałka), aby rączka istniejącego elastycznego wałka przechodziła przez jej wąską część. Mała strzałka pokazuje zacięty węzeł.

Zasadniczym zadaniem w produkcji maszyny jest połączenie elastycznego wału z silnikiem - prędkość jest duża, wymagane jest dobre wyrównanie i brak mimośrodowości. Na tym samym Ali Express można kupić dowolne złącza o żądanej średnicy, tutaj jednak zdecydowałem się na standardowe części.

Na osi silnika tuleja przejściowa do zamocowania standardowego noża blendera jest wykonana z trwałego, lepkiego tworzywa sztucznego. Usunięcie go za pomocą prostych środków nie było możliwe, postanowiono odejść i złożyć wniosek. Wewnętrzna średnica tulei była nieco mniejsza niż średnica połączenia wału elastycznego. Postanowiono lekko naostrzyć ogon, aby dobrze przylegał do rękawa. Za dużo zrobiłem na obracającym się wale, obracając go w drugą stronę - przekręcając bok rączką, trzymając przeciwną stronę w dłoniach. Jako napęd użyłem wiertarki nastawionej na 3000 obr / min.

Dolna część uchwytu powinna zostać naprawiona, w przeciwnym razie będzie dużo gadania - dopóki tuleja nie zostanie uszkodzona. W wiertarce zamocowanie rączki okazało się dość proste - przeszedłem przez środkowy otwór w powierzchni nośnej, jego średnica okazała się bliska. W tulei elastycznego wału zainstalowano uchwyt tarczy ściernej, jego wystającą część i zamocowano w uchwycie wiertarskim.

Musiałem zmielić około 1 mm. Okazało się, że jest to bezproduktywne, gdy robi się to z obracającym się wałem na stacjonarnym pręcie ściernym, musiałem pamiętać toczenie gruczołów obrotowych. Tak było - obok wiertarki kładę wygodnie mały „młynek”, aby trzymać go jedną ręką. Spróbował, włączył wiertarkę, włączył szlifierkę i wykonał pewien rodzaj ruchu przesuwnego wzdłuż krawędzi tarczy ściernej za pomocą obracającego się wału. Pamiętaj, aby używać słuchawek i ochronnej osłony oczu. Spróbuj częściej!

Po wyregulowaniu średnicy wału włożyłem ją bardzo mocno do tulei - powierzchnia po szlifowaniu stała się szorstka, a tarcie wystarczyło do normalnej pracy i działało przez pewien czas. Aby zainstalować kołek, ostrożnie wywierciłem tuleję wraz z wałem wiertłem ø0,5 mm i wbiłem w otwór gruby ząbek. Wprowadzone z pasowaniem ciasnym, wystająca krawędź, z szczypcami zagiętymi na rękawie.

Silnik z tuleją sworznia został przymocowany w obudowie, upewniając się, że nic się nie chwyta. Możesz spróbować go włączyć. Tak, przed złożeniem obudowy zwróciłem standardowy przycisk - tutaj plastikowy popychacz na obudowie naciska elastyczny brązowy pasek na wystający „zworek” na płycie filtra mocy. Uderzył ich i przylutował na śmierć - włączenie naszego samochodu będzie zewnętrzne - pedał.

Po złożeniu obudowy musisz naprawić stały koniec wału elastycznego, w przeciwnym razie, gdy silnik pracuje, bardzo się trzęsie, tutaj użyłem standardowej części blendera - kawałka przymocowanej nogi z nożami.

Ścisłe współosiowe utrwalenie zapewnił ulubiony materiał mistrzów wszystkich czasów i narodów (chociaż prawdopodobnie jest to taśma klejąca). Nawet tam był niebieski kolor - klasyk.Zagęszczałem go w ten sposób - uczyniłem uzwojenie nieco bardziej koniecznym - stożek nie „usiadł” na miejscu, a następnie rozwijałem go pojedynczo, aż część z tworzywa sztucznego została mocno osadzona. Zaczęło się od dołu. Okazało się to również cudem. Bez wibracji.

Postanowiłem przymocować wtyczkę z części silnikowej wiertła od dołu do pulpitu, dlatego uzupełniłem ją o tekstolityczną podstawę - na szczęście w wtyczce były otwory montażowe, śruby M3 dobrze pasowały.

Z zawieszeniem silnika byłem dręczony - zrobiłem i wyciąłem kilka opcji z domowych zacisków cynowych - nie podobało mi się to. Prosta i tania opcja wykonana z metalu, należy rozpoznać zacisk za pomocą śruby ślimakowej. Po bokach można przylutować pętlę z drutu. Byłoby miło włożyć coś elastycznego pod kołnierz - gumkę lub materiał na owijki wszechczasów i ludzi.

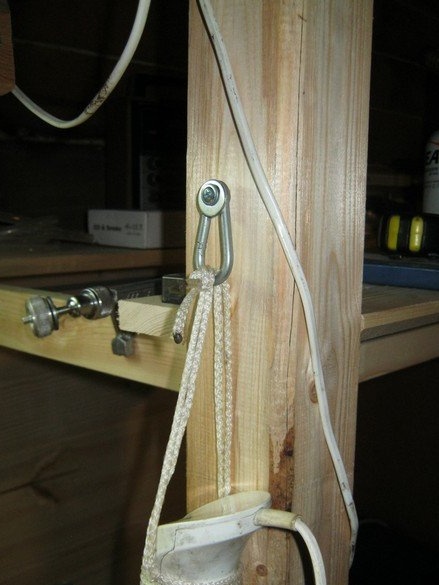

Nie znaleziono pod ręką kołnierza o odpowiedniej średnicy, aby maszyna nie leżała wokoło, dokonała tymczasowego zamocowania lin, ale okazała się tak prosta i udana, że opuściła ją na dobre. W rzeczywistości jest to pierścień linowy, po przeciwnych stronach, z których powstają dwie samozaciskowe pętle. Do powieszenia na drewnianym słupku półki na biurko przykręcany szeroką śrubą z łbem walcowym do blach. Pod kapeluszem znajduje się powiększona podkładka „body” M6.

Okazało się, że coś w stylu ucha do powieszenia, coś w rodzaju półki na „rewersie”. Maszyna ze swoim ciężarem utrzymuje karabinek we właściwej pozycji, w razie potrzeby wyjmij silnik z goździka, należy go podnieść, a karabinek z podkładką, odpięty w ten sposób, guziki w płaszczu - daje to dodatkowe zabezpieczenie przed zeskakiwaniem. Lina pozwala silnikowi swobodnie odchylać się wzdłuż elastycznego wału.

Przeciąłem wtyczkę sieciową blendera, przeciąłem koniec drutu, aby podłączyć się do wtyczki - uformowałem pętlę na wiertarce 3 mm, przylutowałem ją, zaciśnąłem szczypcami, usunąłem pozostały topnik, ale co z tym.

Złącze pedału przykręcono pod stołem, aby nie kopać go kolanem po prawej stronie - aby pedał znajdował się pod prawą stopą, wydawało mi się to wygodniejsze.

Okazało się bardzo dobrze - ogon wiertła w „pozycji transportowej” wisi swobodnie, bez sięgania do podłogi, sięgania, można łatwo dotrzeć do uchwytu, znalezienie stopy pod stołem ze stopą jest również proste. Po włączeniu wiertła do sieci przed pracą możesz go używać w dowolnym momencie, gdy jest pod ręką, ale nie zajmuje w ogóle użytecznej przestrzeni.

Babay Mazay, grudzień 2018 r