Najtrudniejszym do wyprodukowania i najważniejszym dla pracy turbiny jest stopień sprężarki. Zwykle wymaga dokładnego narzędzia do obróbki CNC lub napędu ręcznego do złożenia. Na szczęście kompresor działa w niskich temperaturach i można go wydrukować na drukarce 3D.

Kolejna rzecz, która jest zwykle bardzo trudna do odtworzenia dom warunki, jest to tak zwane „ostrze dyszy” lub po prostu NGV. Poprzez próby i błędy autor znalazł sposób na zrobienie tego bez użycia spawarki lub innych egzotycznych narzędzi.

Co jest potrzebne:

1) Drukarka 3D zdolna do pracy z gwintem PLA. Jeśli masz drogi, taki jak Ultimaker, jest to świetne, ale tańsze, takie jak Prusa Anet, również załatwi sprawę;

2) Musisz mieć wystarczającą ilość PLA, aby wydrukować wszystkie części. ABS nie nadaje się do tego projektu, ponieważ jest zbyt miękki. Prawdopodobnie możesz użyć PETG, ale nie zostało to przetestowane, więc zrób to na własne ryzyko;

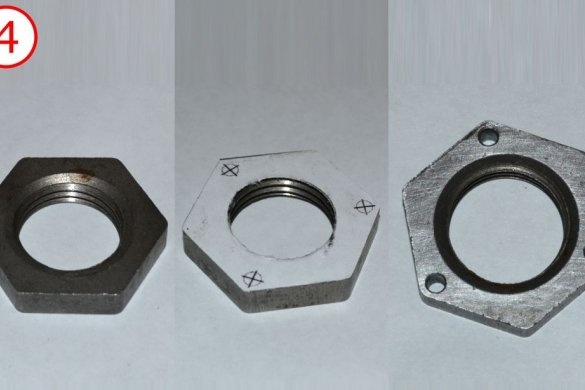

3) Puszka o odpowiednim rozmiarze (średnica 100 mm, długość 145 mm). Najlepiej, aby słoik miał zdejmowaną pokrywkę. Możesz wziąć zwykłą puszkę (powiedzmy, z kawałków ananasa), ale wtedy będziesz musiał zrobić dla niej metalową pokrywkę;

4) Blacha ocynkowana. Optymalna jest grubość 0,5 mm. Możesz wybrać inną grubość, ale możesz mieć trudności z gięciem lub szlifowaniem, więc bądź przygotowany. W każdym razie potrzebujesz co najmniej krótkiego paska ocynkowanego żelaza o grubości 0,5 mm, aby zrobić przekładkę do obudowy turbiny. Pasuje do 2 szt. Rozmiar 200 x 30 mm;

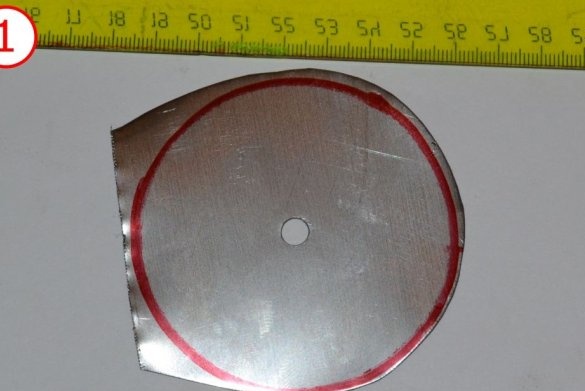

5) Blacha ze stali nierdzewnej do produkcji koła turbiny, koła NGV i obudowy turbiny. Ponownie, grubość 0,5 mm jest optymalna.

6) Solidny stalowy pręt do produkcji wału turbiny. Uwaga: stal miękka po prostu tu nie działa. Będziesz potrzebował przynajmniej trochę stali węglowej. Twarde stopy będą jeszcze lepsze. Średnica wału wynosi 6 mm. Możesz wybrać inną średnicę, ale wtedy musisz znaleźć odpowiednie materiały do produkcji piasty;

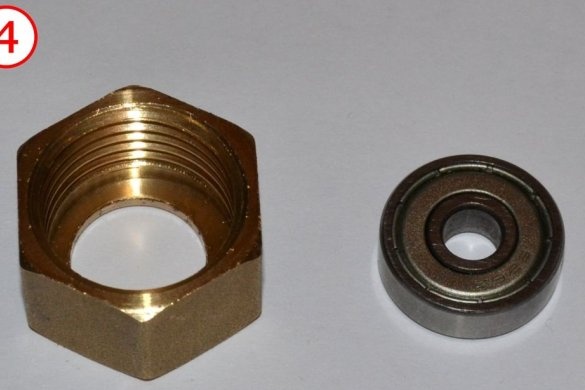

7) 2 szt. Łożyska 6x22 626zz;

8) dysze 1/2 "o długości 150 mm i dwie końcówki;

9) wiertarka;

10) Zaostrzony

11) dremel (lub coś podobnego)

12) Piła do metalu, szczypiec, śrubokręta, matrycy M6, nożyczek, imadła itp.

13) kawałek rury wykonanej z miedzi lub stali nierdzewnej do rozpylania paliwa;

14) Zestaw śrub, nakrętek, zacisków, rur winylowych i innych rzeczy;

15) palnik na propan lub butan

Jeśli chcesz uruchomić silnik, potrzebujesz również:

16) Zbiornik propanu. Istnieją silniki benzynowe lub naftowe, ale sprawienie, by działały na tych paliwach, jest nieco trudne. Lepiej zacząć od propanu, a następnie zdecydować, czy chcesz przejść na paliwo płynne, czy jesteś już zadowolony z paliwa gazowego;

17) Manometr zdolny do pomiaru ciśnienia kilku mm wody.

18) Tachometr cyfrowy do pomiaru prędkości turbiny

19) Rozrusznik. Aby uruchomić silnik odrzutowy, możesz użyć:

Wentylator (100 W lub więcej). Lepsze odśrodkowe)

silnik elektryczny (o mocy 100 W lub większej, 15 000 obr / min; tutaj możesz użyć dremelu).

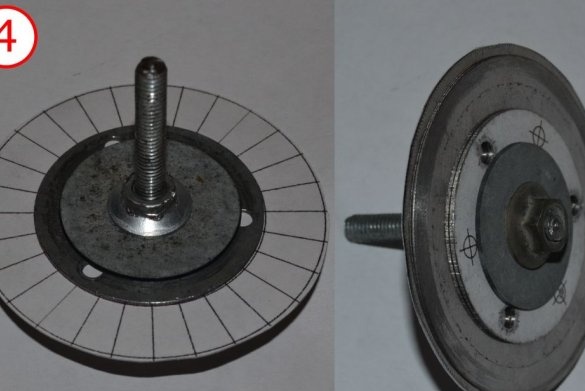

Zrób hub

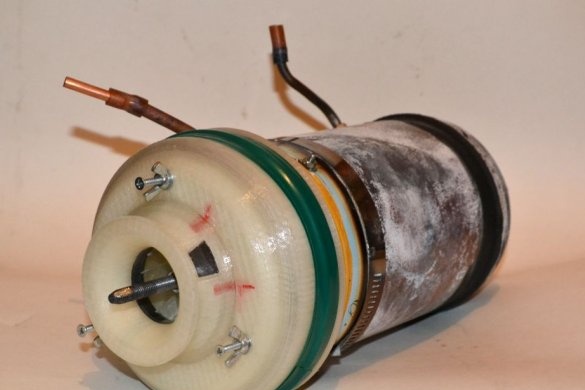

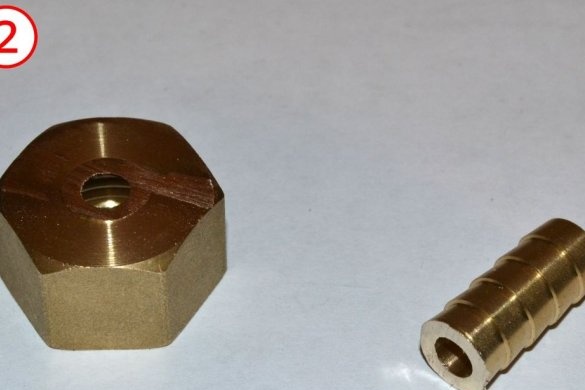

Hub będzie wykonany z:

Rura odgałęziona 1/2 "o długości 150 mm;

dwa złącza 1/2 "do węży;

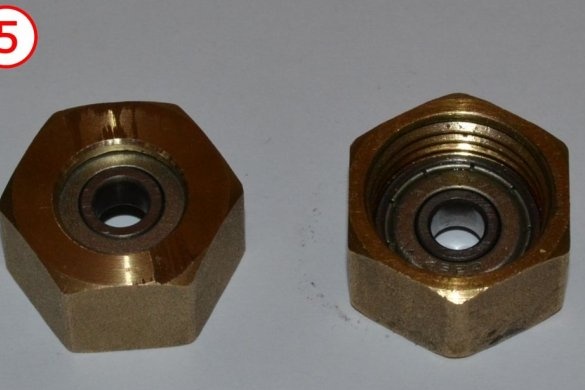

i dwa łożyska 626zz;

Za pomocą piły do metalu odetnij choinki od złączek i użyj wiertła, aby powiększyć pozostałe otwory. Włóż łożyska do nakrętek i przykręć nakrętki do dyszy. Hub jest gotowy.

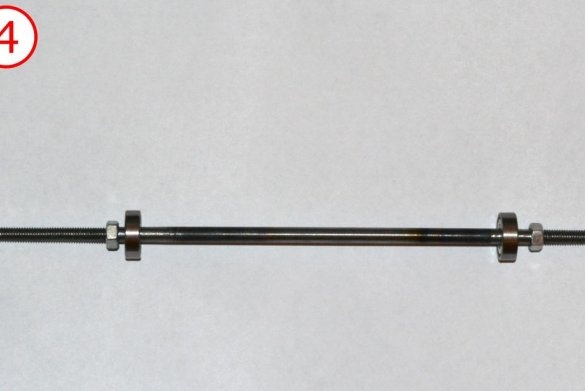

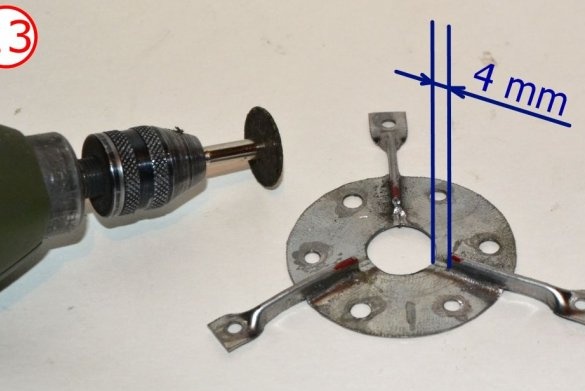

Zrób wał

Teoria (i do pewnego stopnia doświadczenie) mówi, że nie ma znaczenia, czy wykonujesz wał ze stali miękkiej, twardej stali czy stali nierdzewnej. Więc wybierz ten, który jest dla ciebie bardziej dostępny.

Jeśli spodziewasz się przyzwoitej przyczepności z turbiny, najlepiej użyć stalowego pręta o średnicy 10 mm (lub większej). Jednak w momencie pisania istniał wał tylko 6 mm.

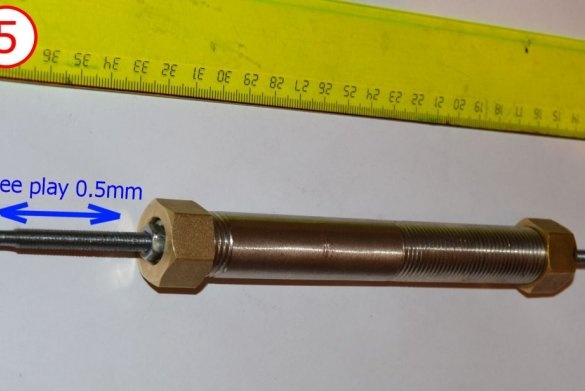

Wytnij gwint M6 z jednej strony o długości 35 mm. Następnie należy odciąć gwint z drugiego końca pręta, aby po włożeniu pręta do piasty (łożyska przylegały do końca dyszy, dokręcono je nakrętkami wykonanymi z łączników węża), a nakrętki zabezpieczające przykręcono do końca gwintu po obu stronach, pomiędzy nakrętki i łożyska pozostawiają niewielki luz. To bardzo skomplikowana procedura. Jeśli nić jest za krótka, a luz wzdłużny jest za duży, można ją naciąć nieco dalej. Ale jeśli nić wydaje się zbyt długa (i nie ma w ogóle przerwy podłużnej), nie będzie można tego naprawić.

Opcjonalnie wały z drukarki laserowej mają dokładnie 6 mm średnicy. Ich wadą jest to, że ich limit wynosi 20-25000 rpm. Jeśli chcesz wyższych obrotów - użyj grubszych prętów.

Druk 3D wirników turbiny i matryc NGV

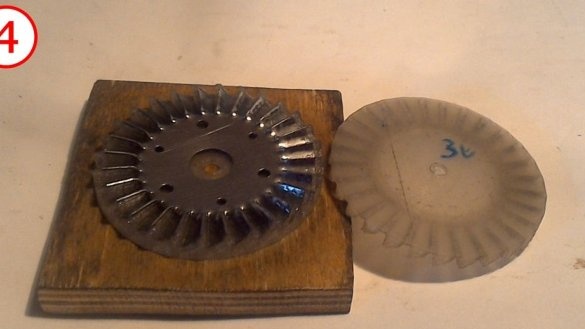

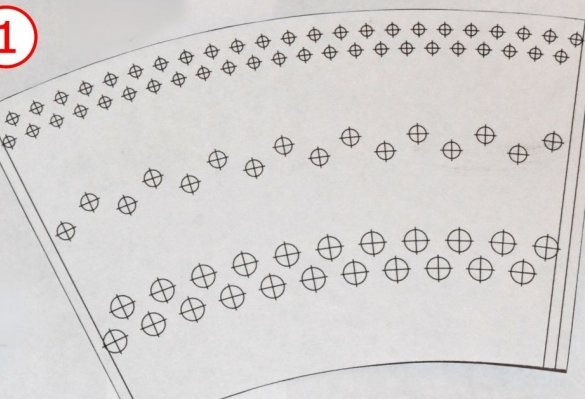

Do produkcji koła turbiny, a raczej jego łopatek, stosuje się matryce tłoczące.

Kształt ostrza staje się gładszy, jeśli naciśniesz ostrze nie do ostatecznego kształtu w jednym kroku (przejście), ale do jakiegoś pośredniego kształtu (pierwsze przejście), a dopiero potem do ostatecznego kształtu (drugie przejście). Dlatego istnieje STL dla obu rodzajów form. Za pierwsze podanie i za drugie.

Oto pliki STL dla kół NGV i pliki STL dla matryc turbin:

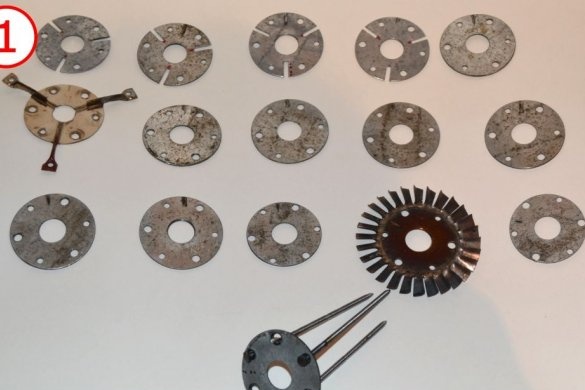

Produkcja wirników

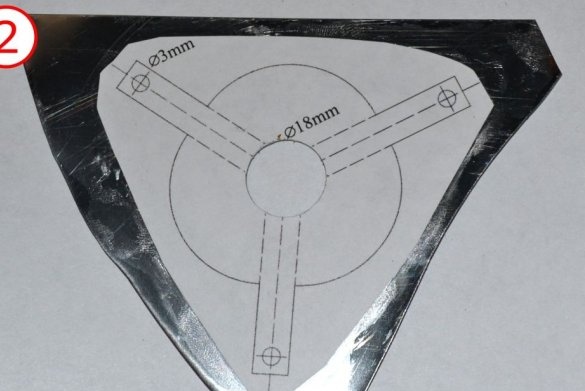

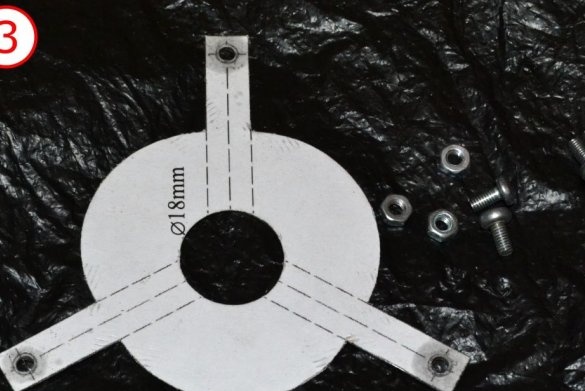

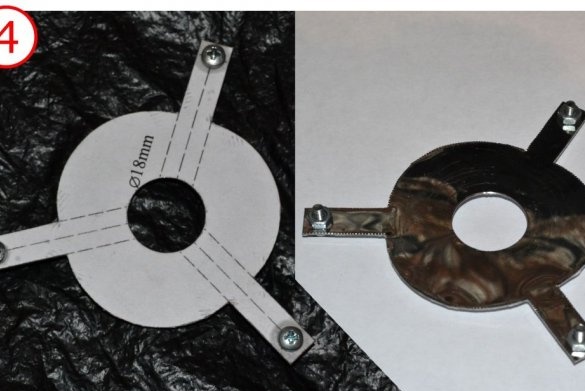

Ta konstrukcja wykorzystuje 2 rodzaje stalowych kół. Mianowicie: koło turbiny i koło NGV. Do ich produkcji używana jest stal nierdzewna. Gdyby były wykonane z lekkiego lub ocynkowanego materiału, ledwo wystarczyłyby, aby pokazać, jak działa silnik.

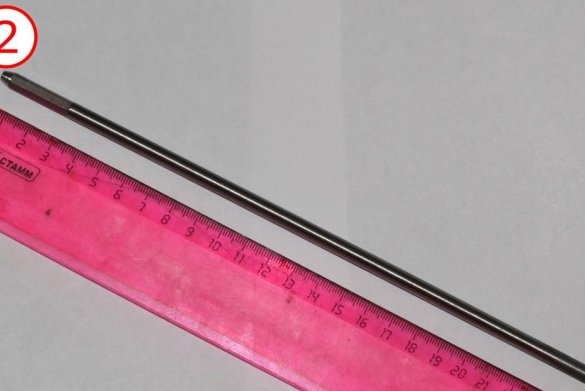

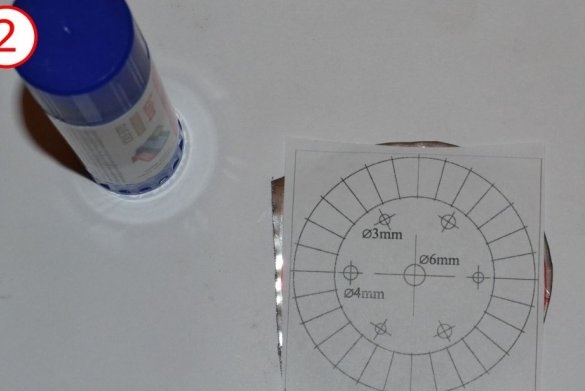

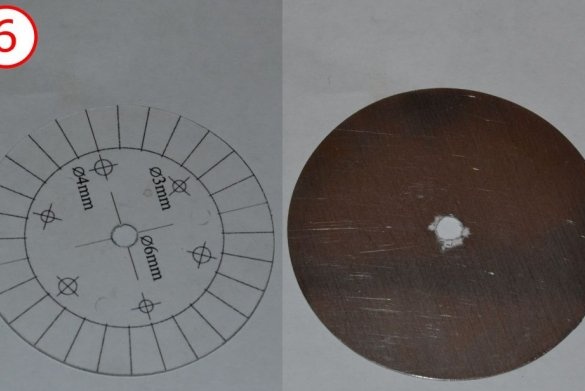

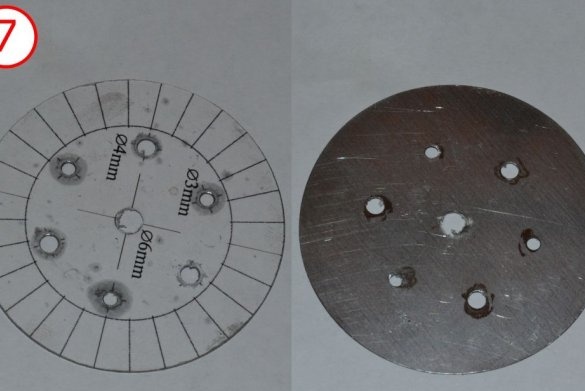

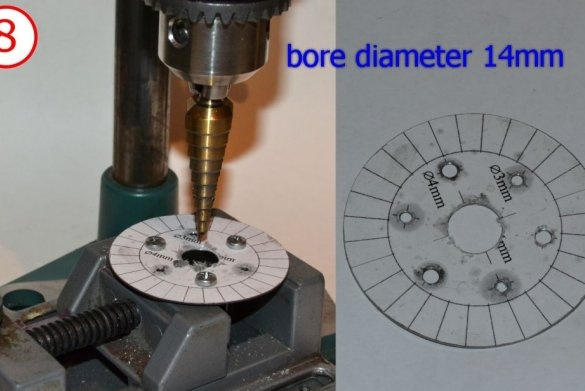

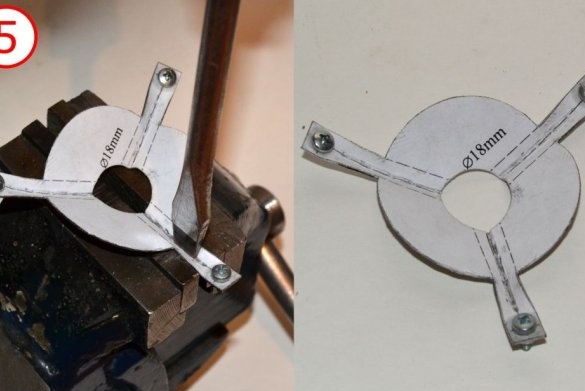

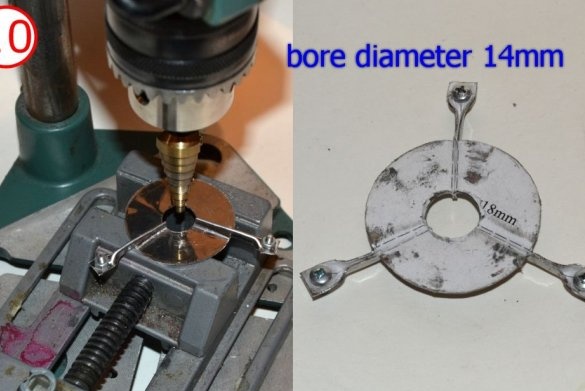

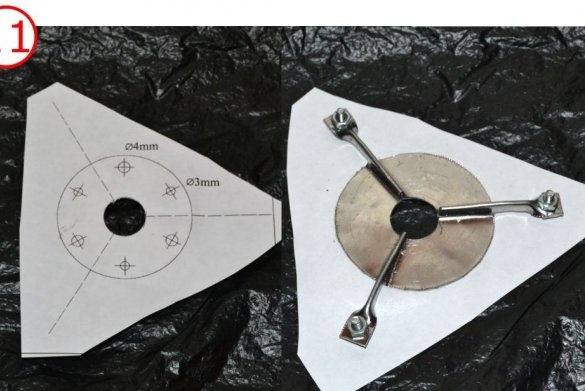

Możesz wyciąć dyski z blachy, a następnie wywiercić otwór w środku, ale najprawdopodobniej nie dostaniesz się do środka. Dlatego wywierć otwór w arkuszu metalu, a następnie przyklej szablon papierowy, aby otwór w metalu i miejsce na otwór w szablonie papierowym pasowały do siebie. Wytnij metal zgodnie ze wzorem.

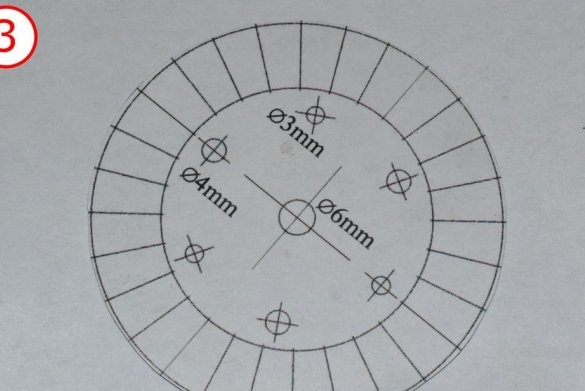

Możesz znaleźć i pobrać szablony poniżej:

wzór koła turbiny

Wyświetl plik online:

szablon łopatki turbiny

Wyświetl plik online:

Wywierć otwory pomocnicze. (Uwaga: środkowe otwory powinny być już wywiercone.Należy również pamiętać, że koło turbiny ma tylko środkowy otwór.)

Byłoby również miło zostawić trochę tolerancji podczas cięcia metalu, a następnie szlifować krawędź tarcz za pomocą wiertarki i ostrzarki.

W tym momencie lepszym rozwiązaniem może być utworzenie kilku dysków z kopiami zapasowymi. Dalej będzie jasne, dlaczego.

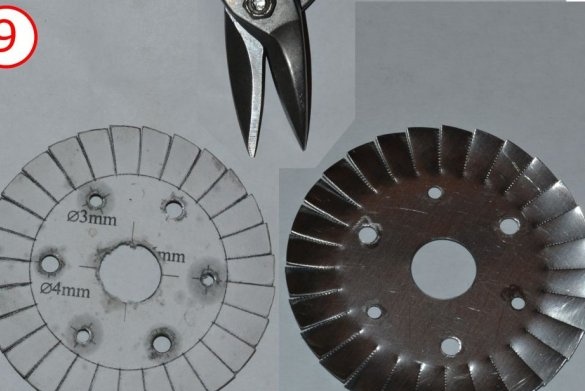

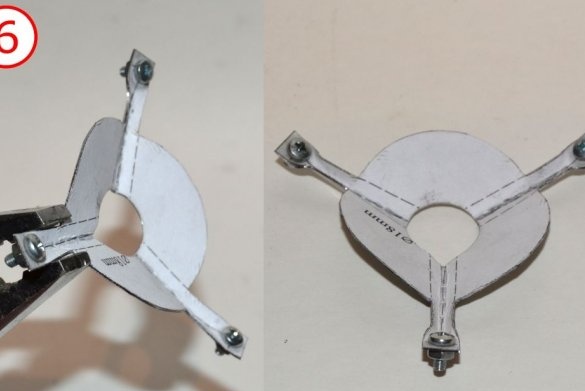

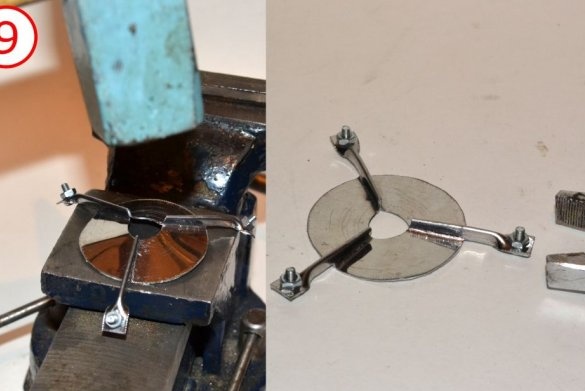

Formowanie ostrza

Porąbane dyski trudno dopasować do matrycy. Za pomocą szczypiec lekko obróć ostrza. Tarcze ze wstępnie skręconymi ostrzami są znacznie łatwiejsze do formowania matryc. Chwyć dysk między połówki prasy i ściśnij go w imadle. Jeśli matryce zostaną wstępnie nasmarowane olejem maszynowym, wszystko pójdzie o wiele łatwiej.

Imadło jest raczej słabym dociskiem, więc najprawdopodobniej będziesz musiał uderzyć węzeł młotkiem, aby go jeszcze ściśnąć. Użyj kilku drewnianych poduszek, aby nie złamać plastikowych matryc.

Formacja dwustopniowa (przy użyciu matryc pierwszego przejścia i matryc drugiego przejścia do sfinalizowania formularza) daje zdecydowanie lepsze wyniki.

Zapewniamy wsparcie

Plik dokumentu z szablonem wsparcia znajduje się tutaj:

Wyświetl plik online:

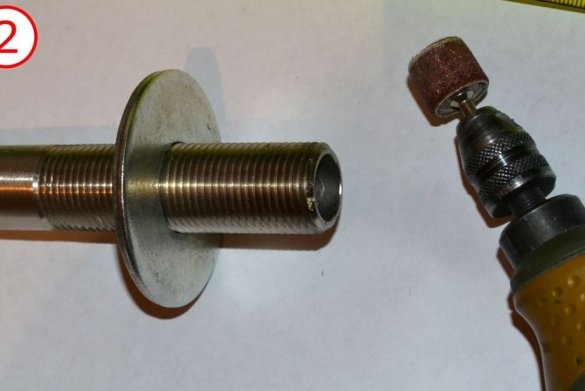

Wytnij część z blachy ze stali nierdzewnej, wywierć wymagane otwory i wygnij część, jak pokazano na zdjęciach.

Wykonujemy zestaw metalowych przekładek

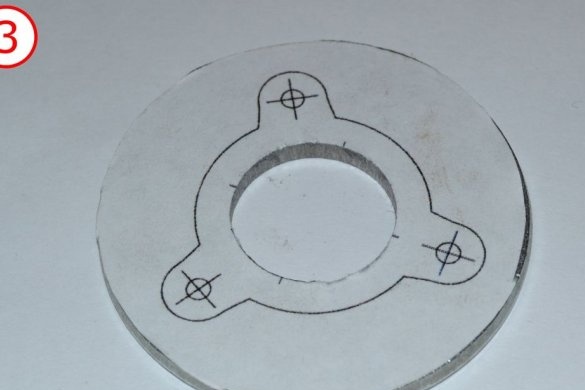

Jeśli masz tokarkę, możesz zrobić na niej wszystkie przekładki. Innym sposobem na to jest wycięcie kilku płaskich dysków z blachy, ułożenie ich jedna na drugiej i szczelne przymocowanie za pomocą śrub, aby uzyskać obszerną część.

Użyj tutaj blachy ze stali miękkiej (lub ocynkowanej) o grubości 1 mm.

Dokumenty z szablonami dla przekładek znajdują się tutaj:

Będziesz potrzebował 2 małych dysków i 12 dużych. Ilość podano dla blachy o grubości 1 mm. Jeśli używasz cieńszego lub grubszego, musisz dostosować liczbę dysków, aby uzyskać prawidłową ogólną grubość.

Wytnij tarcze i wywierć otwory. Obróć tarcze o tej samej średnicy, jak opisano powyżej.

Podkładka podporowa

Ponieważ podkładka podtrzymująca utrzymuje cały zespół NGV, należy tutaj użyć grubszego materiału. Możesz użyć odpowiedniej podkładki stalowej lub blachy (czarnej) o grubości co najmniej 2 mm.

Wzór na podkładkę:

Wyświetl plik online:

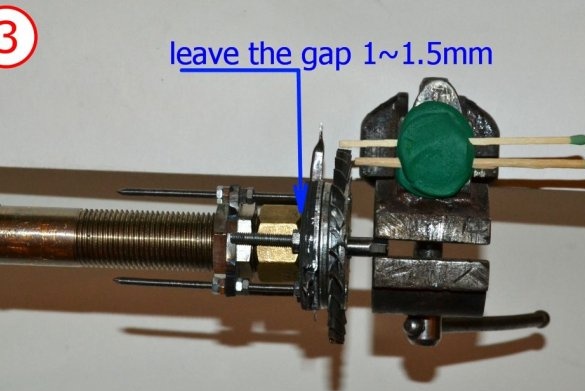

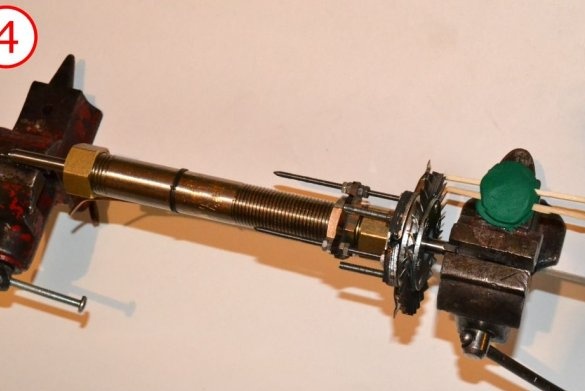

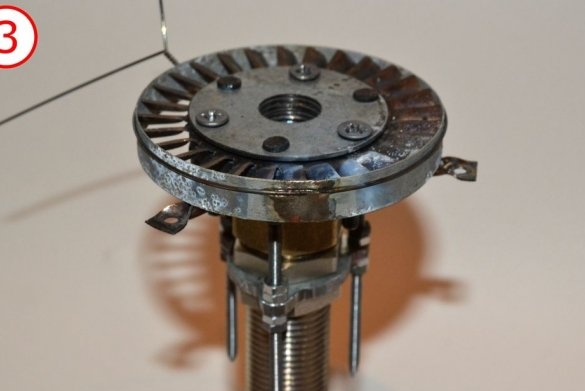

Montaż wnętrza NGV

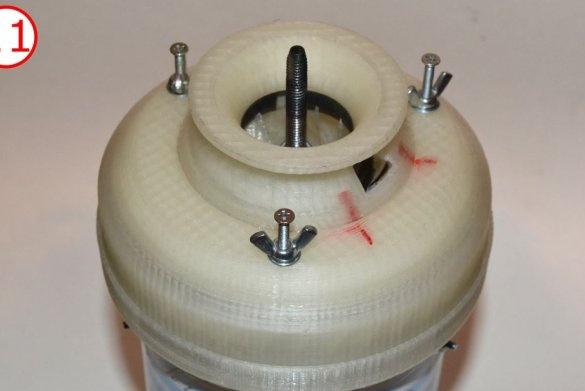

Teraz masz wszystkie szczegóły dotyczące montażu NGV. Zainstaluj je na hubie, jak pokazano na zdjęciach.

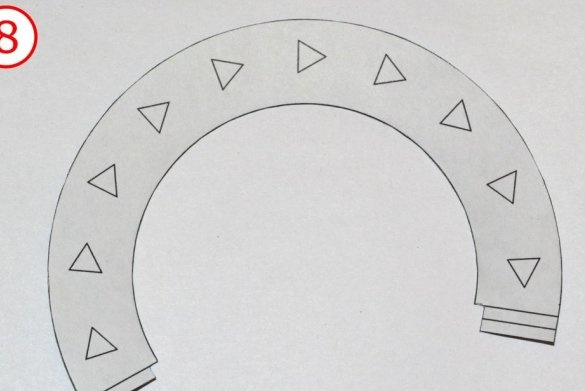

Turbina potrzebuje pewnego ciśnienia do normalnej pracy. Aby zapobiec swobodnemu przepływowi gorących gazów, potrzebujemy tak zwanej „obudowy turbiny”. W przeciwnym razie gazy stracą ciśnienie natychmiast po przejściu przez NGV. Dla prawidłowego działania obudowa musi odpowiadać turbinie + mała szczelina. Ponieważ nasze koło turbiny i koło NGV mają tę samą średnicę, potrzebujemy czegoś, co zapewni niezbędny luz. To jest coś - przekładka do obudowy turbiny. Jest to po prostu pasek metalu owinięty wokół koła NGV. Grubość tego arkusza określa wielkość prześwitu. Użyj 0,5 mm tutaj.

Wystarczy wyciąć pasek o szerokości 10 mm i długości 214 mm z blachy dowolnej stali o grubości 0,5 mm.

Sama obudowa turbiny będzie kawałkiem metalu wzdłuż średnicy koła NGV. Lub lepiej kilka kawałków. Tutaj masz większą swobodę wyboru grubości. Obudowa to nie tylko pasek, ponieważ ma uszy mocujące.

Plik dokumentacji z szablonem obudowy turbiny znajduje się tutaj:

Wyświetl plik online:

Wsunąć element dystansowy obudowy na ostrza NGV. Zabezpiecz drutem stalowym. Znajdź sposób zamocowania elementu dystansowego, aby nie poruszał się po usunięciu drutu. Możesz użyć lutowania.

Następnie usuń drut i nawiń osłonę turbiny na przekładkę. Ponownie użyj drutu, aby szczelnie owinąć.

Rób jak pokazano na zdjęciach. Jedynym połączeniem między NGV a piastą są trzy śruby M3.Ogranicza to przepływ ciepła z gorącej NGV do zimnej piasty i zapobiega przegrzaniu łożysk.

Sprawdź, czy turbina może się swobodnie obracać. Jeśli nie, wyrównaj obudowę NGV, zmieniając położenie nakrętek regulacyjnych na trzech śrubach M3. Zmieniać NGV, aż turbina będzie mogła się swobodnie obracać.

Wykonanie komory spalania

Wyświetl plik online:

Przyklej ten szablon do blachy. Wywierć otwory i wytnij formę. Nie ma potrzeby stosowania stali nierdzewnej. Zwiń stożek. Aby upewnić się, że się nie rozwija, zegnij go.

Przód kamery znajduje się tutaj:

Wyświetl plik online:

Użyj tego wzoru ponownie, aby zrobić stożek. Użyj dłuta, aby zrobić szczeliny klinowe, a następnie zwinąć w stożek. Przymocuj stożek za pomocą zgięcia. Obie części są utrzymywane razem tylko przez tarcie silnika. Dlatego nie musisz myśleć o tym, jak je naprawić na tym etapie.

Wirnik

Wirnik składa się z dwóch części:

tarcza ostrza i obudowa

To jest wirnik Kurta Shreklinga, który został znacznie zmodyfikowany przeze mnie, aby był bardziej tolerancyjny wobec przemieszczeń wzdłużnych. Zwróć uwagę na labirynt, który zapobiega powrotowi powietrza z powodu przeciwciśnienia. Wydrukuj obie części i przyklej powłokę do tarczy z ostrzami. Dobre wyniki można uzyskać za pomocą akrylowej żywicy epoksydowej.

Stojan sprężarki (dyfuzor)

Ta część ma bardzo złożony kształt. A kiedy inne części mogą być (przynajmniej teoretycznie) wykonane bez użycia precyzyjnego sprzętu, nie jest to możliwe. Co gorsza, ta część ma największy wpływ na wydajność sprężarki. Oznacza to, że fakt, czy cały silnik będzie działał, zależy w dużej mierze od jakości i dokładności nawiewnika. Dlatego nawet nie próbuj robić tego ręcznie. Zrób to na drukarce.

Dla wygody drukowania 3D stojan sprężarki jest podzielony na kilka części. Oto pliki STL:

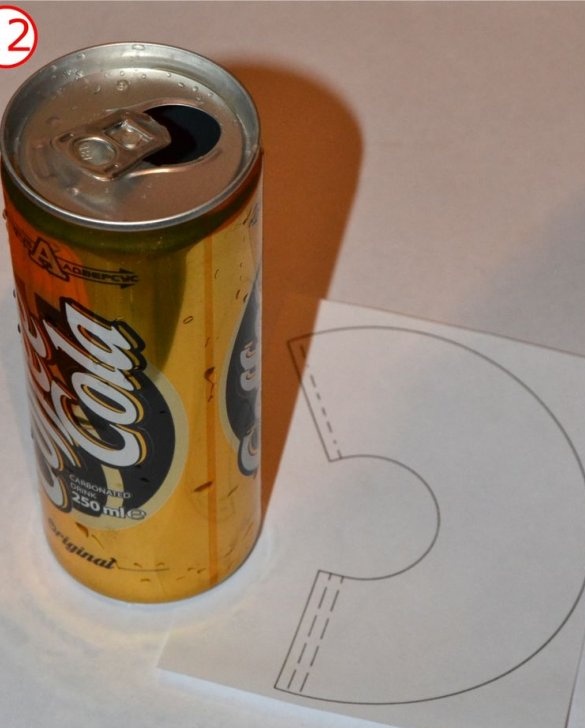

Wydrukuj i zmontuj w 3D, jak pokazano na zdjęciach. Należy pamiętać, że do centralnej obudowy stojana sprężarki należy przymocować nakrętkę rurową 1/2 ". Służy ona do przytrzymywania tulei w miejscu. Nakrętka jest zabezpieczona 3 śrubami M3.

Szablon, w którym należy wywiercić otwory w nakrętce:

Wyświetl plik online:

Zwróć także uwagę na stożek osłony termicznej wykonany z folii aluminiowej. Służy do zapobiegania zmiękczaniu części PLA z powodu promieniowania cieplnego z wkładki spalania. Tutaj możesz użyć dowolnej puszki piwa jako źródła folii aluminiowej.

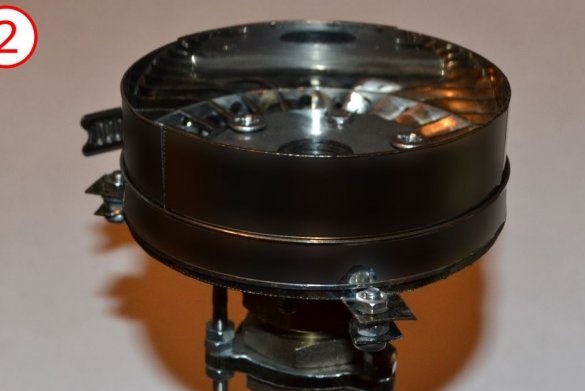

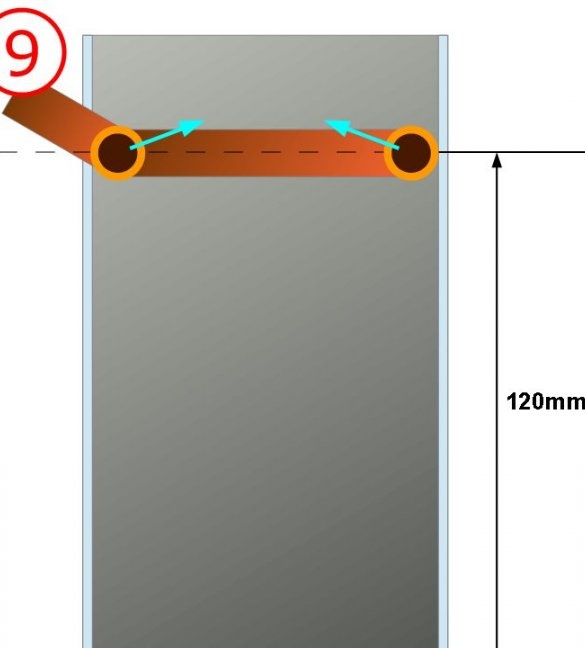

Będziesz potrzebował puszki o długości 145 mm i średnicy 100 mm. Lepiej, jeśli możesz użyć słoika z pokrywką. W przeciwnym razie będziesz musiał zainstalować NGV z piastą na dnie puszki i będziesz miał dodatkowe problemy z montażem silnika w celu konserwacji.

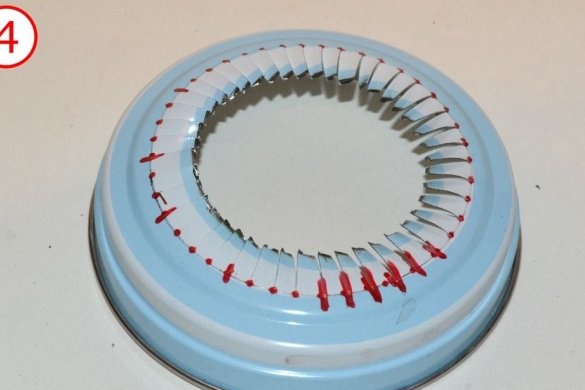

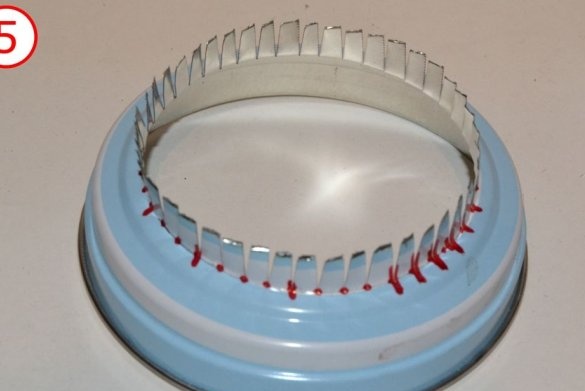

Wytnij jeden spód puszki. Z drugiej strony (lub lepiej w pokrywie) wytnij okrągły otwór o średnicy 52 mm. Następnie przytnij jego krawędź na sektory, jak pokazano na zdjęciach.

Włóż zespół NGV do otworu. Owinąć sektory szczelnie drutem stalowym.

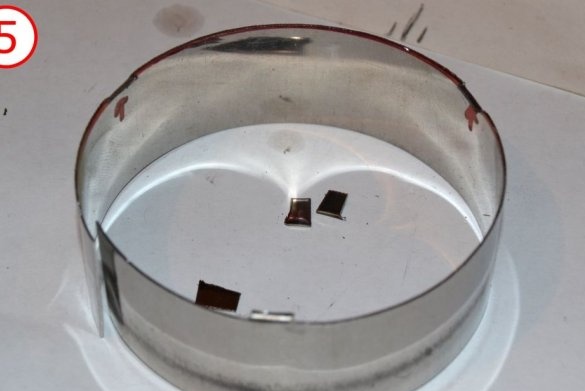

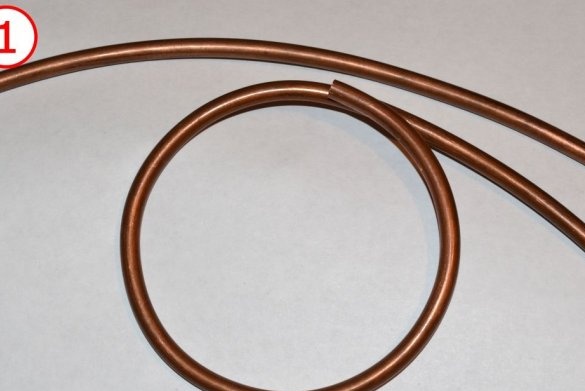

Wykonaj pierścień z miedzianej rurki (średnica zewnętrzna 6 mm, średnica wewnętrzna 3,7 mm). Lub lepiej, możesz użyć rur ze stali nierdzewnej. Pierścień paliwowy powinien ściśle przylegać do wnętrza puszki. Przylutuj to.

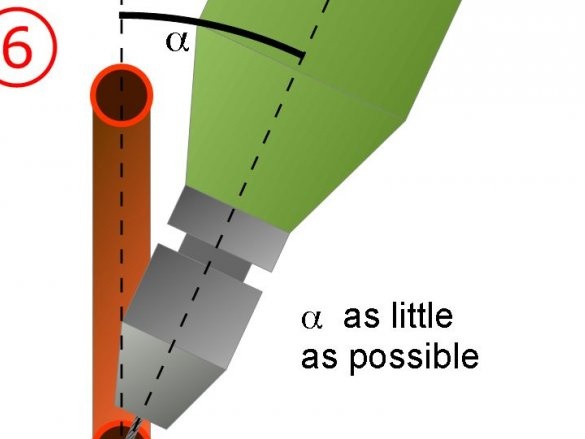

Wywierć dysze paliwowe. To tylko 16 sztuk 0,5 mm otworów równomiernie rozmieszczonych na pierścieniu. Kierunek otworów powinien być prostopadły do przepływu powietrza. Tj. musisz wywiercić otwory po wewnętrznej stronie pierścienia.

Należy pamiętać, że obecność tak zwanych „gorących punktów” w spalinach silnika zależy niemal wyłącznie od jakości pierścienia paliwowego. Brudne lub nierówne dziury, a na końcu dostajesz silnik, który po prostu sam się niszczy, gdy próbujesz go uruchomić.Obecność gorących punktów zależy znacznie mniej od jakości wkładki, niż inni próbują powiedzieć. Ale pierścień paliwowy jest bardzo ważny.

Sprawdź jakość rozpylonego paliwa, spalając go. Języki ognia powinny być sobie równe.

Po zakończeniu zainstaluj dyszę paliwową w korpusie puszki.

Na tym etapie musisz tylko złożyć wszystkie elementy. Jeśli wszystko pójdzie dobrze, nie będzie problemu.

Pokryj pokrywkę puszki żaroodpornym uszczelniaczem, możesz użyć kleju krzemianowego z żaroodpornym wypełniaczem. Możesz użyć pyłu grafitowego, proszku stalowego i tak dalej.

Po zmontowaniu silnika sprawdź, czy jego wirnik obraca się swobodnie. Jeśli tak, wykonaj wstępną próbę ogniową. Użyj potężnego wentylatora, aby przedmuchać wlot powietrza lub po prostu obróć wał za pomocą dremelu. Lekko włącz paliwo i zapal strumień z tyłu silnika. Dostosuj obrót, aby płomień przedostał się do komory spalania.

ZACHOWAJ UWAGĘ: w tym momencie nie próbujesz uruchomić silnika! Jedynym celem testu ogniowego jest podgrzanie go i sprawdzenie, czy zachowuje się dobrze, czy nie. W tym momencie możesz użyć butanowej butelki, która jest powszechnie stosowana w palnikach ręcznych. Jeśli wszystko jest w porządku, możesz przejść do następnego kroku. Lepiej jednak uszczelnić silnik za pomocą szczeliwa do piekarnika (lub kleju krzemianowego wypełnionego niewielką ilością żaroodpornego proszku).

Możesz uruchomić silnik, wdmuchując do niego powietrze, lub obracając wał za pomocą rozrusznika.

Przygotuj się do wypalenia kilku dysków NGV (i prawdopodobnie turbin) podczas próby uruchomienia. (Z tego powodu zaleca się wykonanie kilku kopii zapasowych w kroku 4.) Po zapoznaniu się z silnikiem można go uruchomić bez żadnych problemów w dowolnym momencie.

Należy pamiętać, że obecnie silnik może służyć głównie do celów edukacyjnych i rozrywkowych. Jest to jednak w pełni funkcjonalny silnik turboodrzutowy, który może obracać się do dowolnej żądanej prędkości (w tym autodestrukcyjnej). Możesz ulepszać i modyfikować projekt, aby osiągnąć swoje cele. Przede wszystkim potrzebujesz grubszego wału, aby osiągnąć wyższe obroty, a tym samym przyczepność. Drugą rzeczą, którą należy wypróbować, jest owinięcie zewnętrznej powierzchni silnika metalową rurą - przewodem paliwowym i wykorzystanie go jako parownika ciekłego paliwa. Przydaje się tutaj silnik z gorącą ścianą zewnętrzną. Kolejną rzeczą do przemyślenia jest układ smarowania. W najprostszym przypadku może to przybrać formę małej butelki z niewielką ilością oleju i dwiema rurami - jedną rurką do zmniejszenia ciśnienia ze sprężarki i skierowania jej do cylindra, a drugą rurą do kierowania oleju z cylindra pod ciśnieniem i skierowania go do tylnej belki. Bez smarowania silnik może pracować tylko od 1 do 5 minut w zależności od temperatury gazu ziemnego (im wyższa temperatura, tym krótszy czas pracy). Następnie musisz samodzielnie nasmarować łożyska. Dzięki dodatkowemu układowi smarowania silnik może pracować przez długi czas.