W tym artykule opisano proces samodzielnej produkcji wiertarki do płytek drukowanych. Autorem tego domowego produktu jest Roman (kanał YouTube „Open Frime TV”)

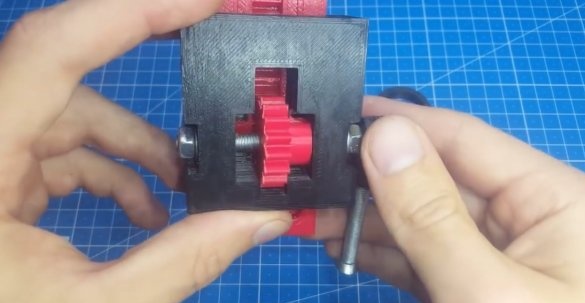

Podstawa urządzenia jest wydrukowana na drukarce 3d. 3D model można pobrać TUTAJ. Jeśli nie masz drukarki 3D - nie ma znaczenia, możesz użyć tego przypadku:

Z tego filmu dowiesz się, jak to zrobić.

Ogólnie rzecz biorąc, dzisiejszy domowy produkt to ulepszona wersja wiertarki z powyższego wideo, że tak powiem, wersja wiertarki 2.0. Ci, którzy nie widzieli tego filmu, koniecznie obejrzyj.

Czym dokładnie przeszła wiertarka? Zmiana jest następująca:

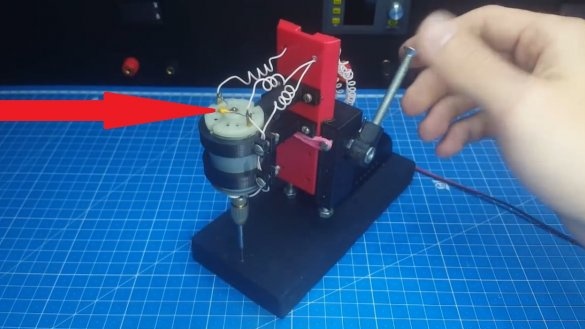

1) Wiertarka z automatyczną kontrolą prędkości. Gdy nie ma obciążenia, obroty są minimalne, gdy tylko pojawi się obciążenie, obroty wzrosły do maksimum, a następnie ponownie spadły. Mówię wam, że jest to bardzo przydatna rzecz. Po pierwsze zmniejsza zużycie pędzla, a po drugie ułatwia celowanie podczas wiercenia.

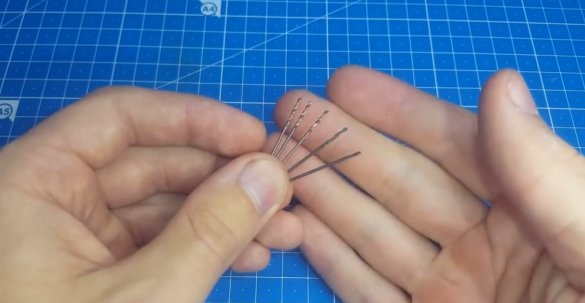

2) Następną zmianą jest ćwiczenie. Wcześniej autor używał zwykłych wierteł do metalu o pożądanej średnicy.

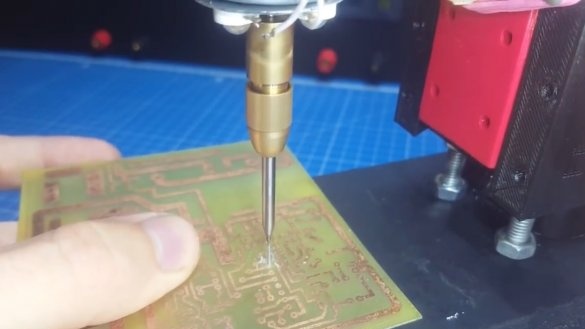

Ale do tych celów są specjalne fajne wiertła z węglików spiekanych.

Autor zamówił je i zdał sobie sprawę, jak bardzo te wiertła ułatwiły proces wiercenia. Po pierwsze, mają spiralny kształt i nie będziesz rozrzucał kurzu po całym stole, a po drugie, stępią się znacznie dłużej niż zwykłe wiertła, co jest ogromnym plusem.

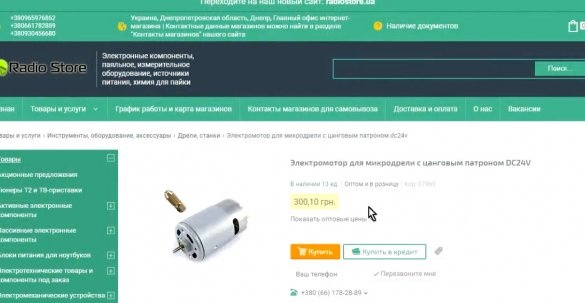

Możliwe było również zastąpienie uchwytu zaciskowego uchwytem bezkluczykowym, kosztuje to nieco więcej, ale korzyści są znacznie większe, nie trzeba ciągle zmieniać tulei zaciskowej.

Ale ponieważ mamy wiertła z węglików spiekanych, w których wszystkie ogony są takie same, możesz zostawić ten nabój, nie ma z nim specjalnych problemów.

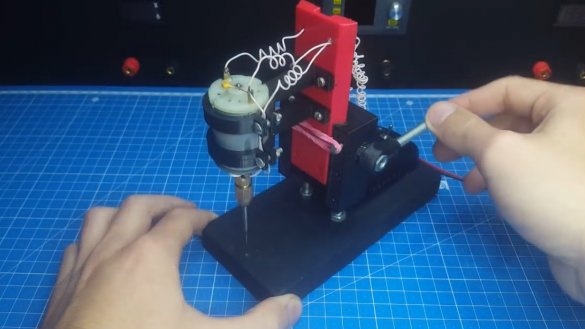

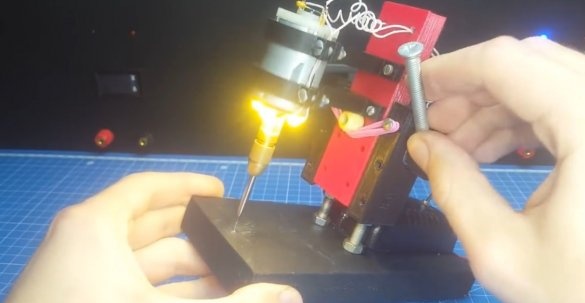

Zobaczmy teraz, jak to wszystko jest realizowane. Sama maszyna będzie łatwa. Robimy wszystko zgodnie z obrazem autora tego modelu. Powoli montujemy go, łącząc ruchome części, a także smarujemy je, ponieważ jest to plastik i można go łatwo opracować.

Jedyną rzeczą, która nie jest przewidziana w modelu 3D obudowy, jest stojak, będzie musiał być wykonany niezależnie. Autor zrobił to z drewna. Jest dość ciężka, jakby się nie zachwiała.

Aby nadać piękny wygląd, autor pomalował go również na czarno.

Jak widać, okazało się, że nie gorzej niż modele fabryczne.

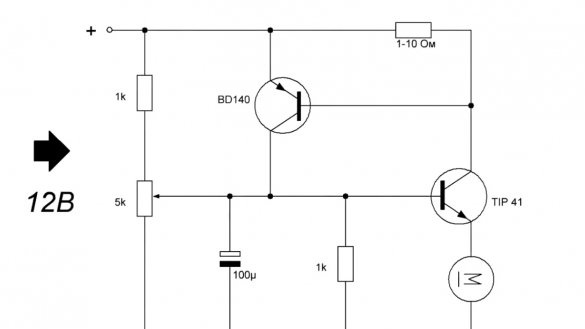

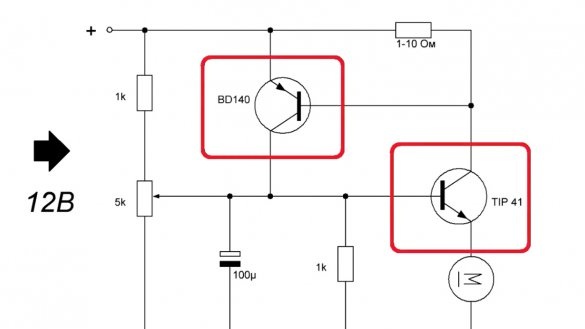

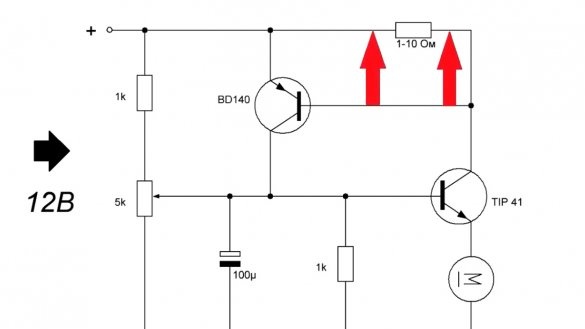

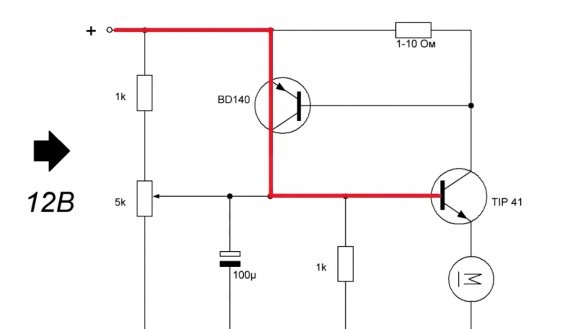

Następnym krokiem jest rozważenie obwodu do automatycznej kontroli prędkości.

To proste, tylko 2 tranzystory i wiązanie.

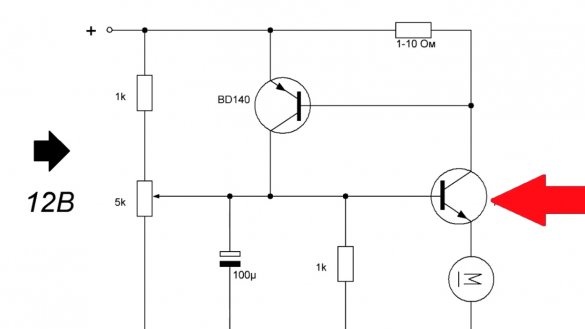

Pożądane jest umieszczenie tranzystora mocy na grzejniku.

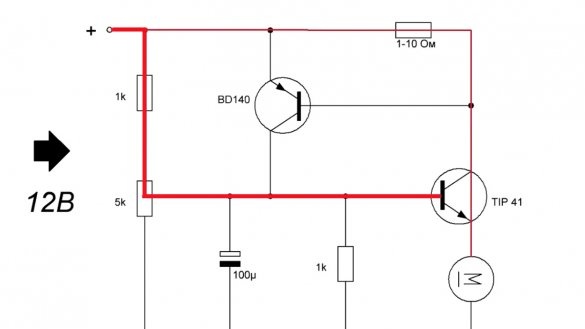

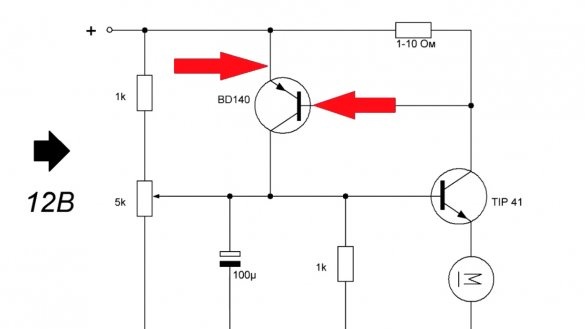

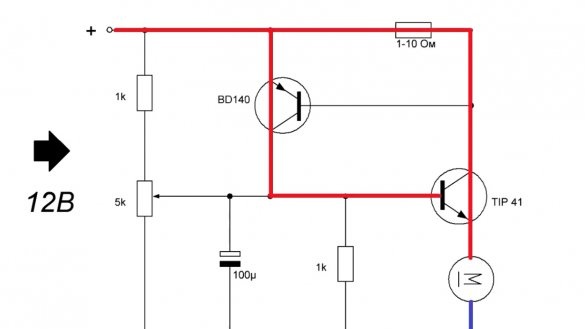

Zobaczmy, jak działa ten schemat. Bez obciążenia podstawy tranzystora mocy napięcie pochodzi z rezystora trymera. Tranzystor jest w stanie uchylonym.

Teraz o tym, co się stanie, gdy zostanie zastosowane obciążenie. Na jednej nodze rezystora bocznikowego napięcie staje się niższe niż na drugiej:

W tym przypadku na podstawie drugiego tranzystora napięcie staje się niższe niż na emiterze i otwiera się, ciągnąc podstawę tranzystora mocy na plus mocy. W związku z tym tranzystor mocy otwiera się przy pełnej mocy, a prędkość obrotowa silnika wzrasta.

Gdy tylko obciążenie zniknęło, różnica napięć zmniejszyła się, a górny tranzystor zamknął się. Silnik znów prawie się nie obraca. Zmieniając rezystancję strojenia rezystora, można ustawić minimalną prędkość obrotową silnika.

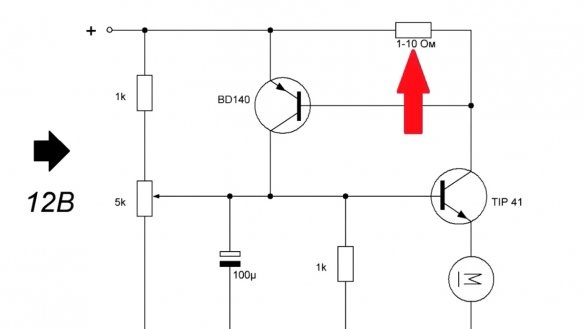

Jedynym trudnym zadaniem w tym obwodzie jest wybór rezystora bocznikowego.

Jeśli weźmiesz go z większą wartością nominalną, napięcie będzie stale na niego spadać, a zatem dolny tranzystor będzie zawsze otwarty.

W przypadku różnych silników ocena będzie inna. Autor kupił 10 rezystorów o wartości nominalnej 1 om do 10 omów i zaczął próbować.

Z rezystorem 2Ω osiągnięto optymalną wydajność. I pamiętaj, że im mocniejszy silnik, tym mniejsza musi być ocena.

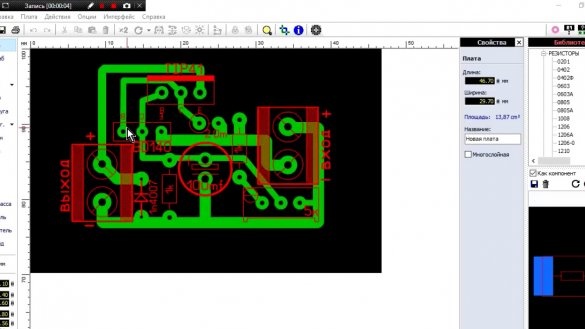

Śmiało Płytka drukowana tego kontrolera okazała się bardzo mała. Można to zmontować bez żadnych problemów z układem, ale zrobimy to na płytce drukowanej.

Lutujemy szalik.

I tak to działa. Jak widać multimetr wychwytuje napięcie bezpośrednio na silniku.

Dotykamy kartridża palcem, a prędkość natychmiast wzrasta. Usuwamy palec, a one spadają do zestawu.

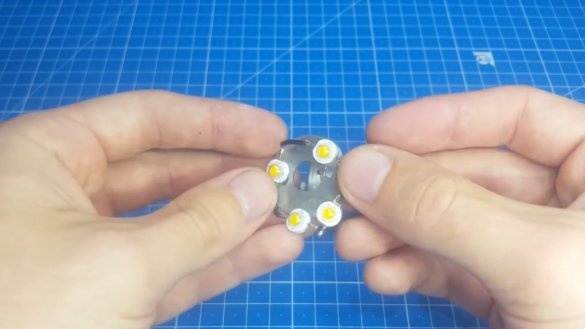

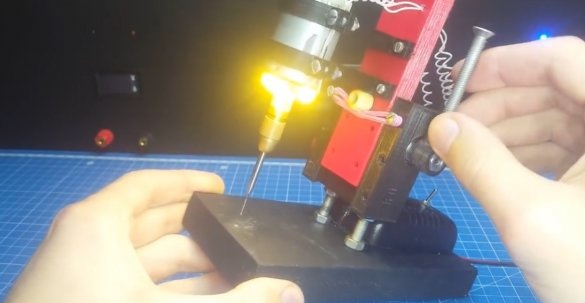

Co dziwne, przy takiej prostocie obwodu operacja jest bezproblemowa. Żadne zmiany w tym projekcie pozostały oświetleniem. Są to te same 4 diody LED o mocy 1 W każda umieszczone poniżej silnika na takiej płycie chłodnicy.

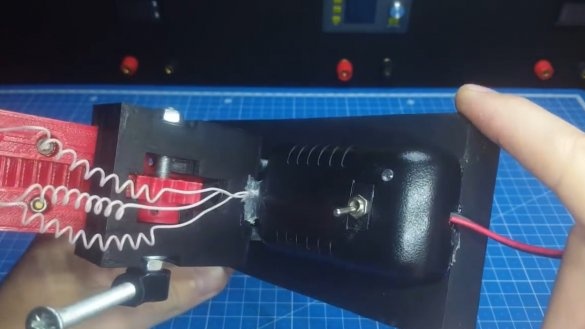

Dla urody ukryjemy płytkę drukowaną, przewody i przełącznik w obudowie. Tutaj obudowa ze starego zasilacza jest idealna.

Wywiercimy w nim niezbędne otwory, a teraz pozostaje połączyć wszystko razem.

Zebraliśmy stanochki. Okazało się całkiem ładnie, nie do odróżnienia od modelu fabrycznego. Jak widać kondensator 100 nF jest zainstalowany na silniku. Kiedy szczotki zaczną się zużywać, będzie chronić przed fałszywymi pozytywami.

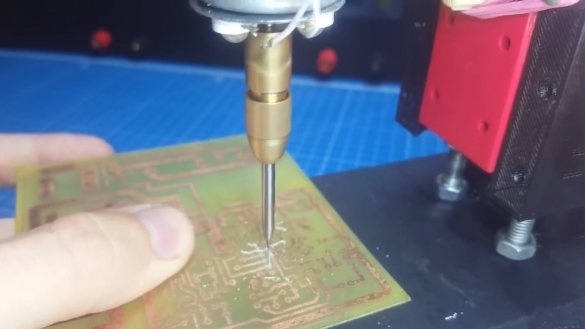

Na koniec możesz przetestować maszynę. Aby to zrobić, weź starą deskę i spróbuj wywiercić. Autor wyłączył podświetlenie, aby nie oślepić aparatu.

Jak widać, proces wiercenia jest po prostu idealny. Wycelował, obciążył lekko i łatwo wywiercił otwór.

Cóż, to wszystko. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: