Jeśli zajmujesz się modelowaniem lub ogólnie zajmujesz się przetwarzaniem materiałów o niewielkich rozmiarach, możesz sam stworzyć warsztat z małymi wygodnymi maszynami do tych celów. Za pomocą lub podobnych analogów możesz zrobić wiertarkę, wiertarkę, szlifierkę, maszynę do cięcia i wiele więcej. Takie silniki są bardzo wytrzymałe i mają wystarczające napięcie 12V, co oznacza, że mogą być zasilane z akumulatora. W 775th zamontowane jest śmigło, dzięki czemu silnik nie przegrzewa się podczas długotrwałej pracy. A wirnik silnika obraca się na łożyskach, co zwiększa żywotność.

W tym podręczniku przyjrzymy się, jak zrobić doskonałą piłę do cięcia przy użyciu silnika 775, a także sklejki. Na maszynie możesz zainstalować wszystkie te dysze, które trafiają do małego młynka. Oznacza to, że jeśli zainstalujesz tarczę tnącą, urządzenie może łatwo ciąć stalowe przedmioty. Możesz również zainstalować dysk na maszynie okrągłej na maszynie i z powodzeniem ciąć drewno i więcej. Montaż takiej maszyny nie jest trudny, wiele części jest przymocowanych za pomocą super kleju. Zastanowimy się więc bardziej szczegółowo, jak zrobić taką maszynę.

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- ;

- sklejka;

- ;

- wiosna;

- kwadratowe rury aluminiowe;

- superglue;

- przewody;

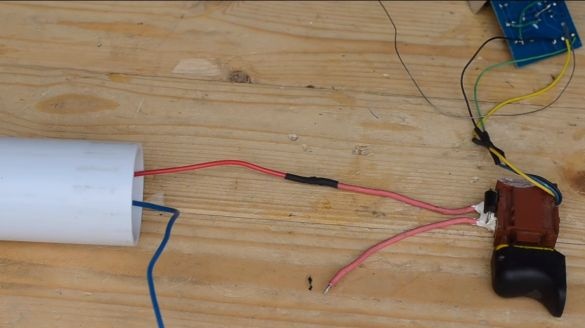

- rura PVC;

- kontroler do kontroli prędkości (opcjonalnie);

- „wyzwolić” wiertło do kontroli prędkości;

- trybiki i inne małe rzeczy.

Lista narzędzi:

- piła do metalu;

- układanka;

- wiertło;

- linijka;

- pistolet do klejenia;

- zaciski;

- szczypce;

- piła tarczowa i mitralna (najlepiej);

- śrubokręty i takie tam.

Proces produkcyjny maszyny do cięcia:

Pierwszy krok Produkcja podstawowa

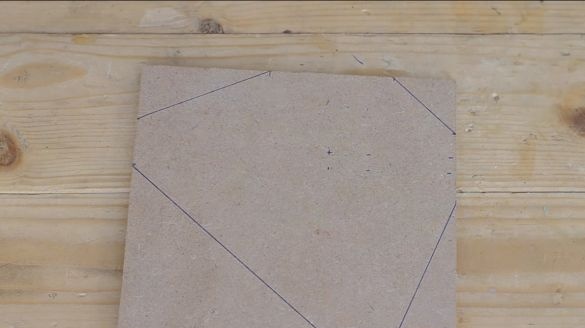

Aby zrobić podstawę, potrzebujesz arkusza sklejki. Przycinamy go jako autora na zdjęciu, aby wygodnie było używać maszyny. Do podstawy musisz wykonać nogi, są one również wykonane ze sklejki. Odetnij równe 4 kawałki i odetnij rogi, jak autor na zdjęciu. Cóż, następnie przyklej nogi za pomocą super kleju.

Krok drugi Łączniki

Będziemy musieli wykonać trzy części, z którymi następnie przymocujemy dźwignie. Aby to zrobić, weź arkusz sklejki i wykonaj oznaczenia. Przyklej trzy arkusze jednocześnie super klejem i wytnij, w wyniku czego otrzymasz trzy identyczne części. Na końcu wywierć otwory do zamocowania w nich.

Przyklej wyprodukowane części do podstawy. Odstęp między nimi wybiera się w zależności od szerokości dźwigni, które są używane jako rury kwadratowe. Powinny one znajdować się między regałami z minimalnym prześwitem, aby maszyna mogła dokładnie ciąć. Do klejenia autor używa superglue. Dobry jest również do tego klej do drewna.

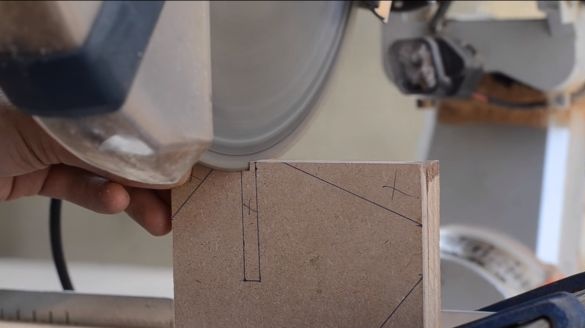

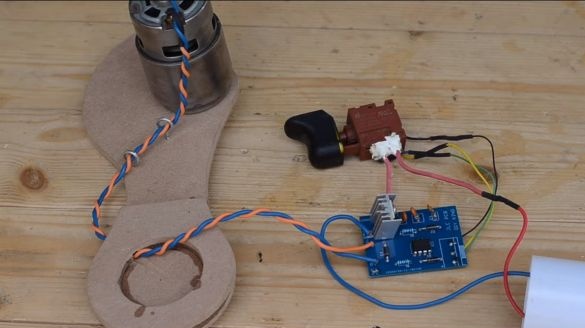

Krok trzeci Produkcja i instalacja dźwigni

Silnik jest zamontowany na dwóch dźwigniach, które są kwadratowymi rurkami. Przycinamy je do pożądanej długości i wiercimy otwory. Teraz przymocuj dźwignie do słupków za pomocą długiej śruby z nakrętką. Nie dokręcaj nakrętki za mocno, ponieważ dźwignie mogą się zaciąć.

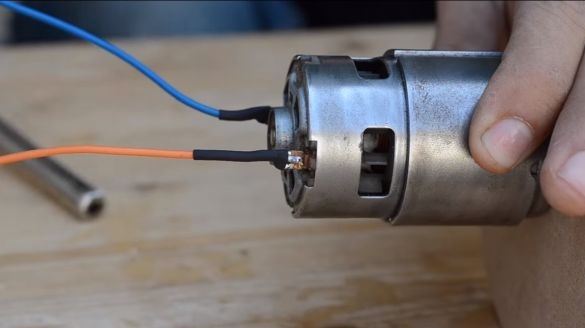

Krok czwarty Podstawa do montażu silnika

Podstawą jest naprawa silnika. Aby to zrobić, weź sklejkę i wytnij cyfrę w postaci cyfry „8”. Z jednej strony będzie silnik, az drugiej rączka z przełącznikiem. Wywierć trzy otwory na silnik, dwa małe otwory na śruby i jeden duży na przypływ ciała. Aby zainstalować uchwyt w postaci rury, bierzemy kolejny arkusz sklejki i wycinamy w nim koło wzdłuż średnicy rury. Przyklej tę część do podstawy. Teraz możesz zainstalować uchwyt.

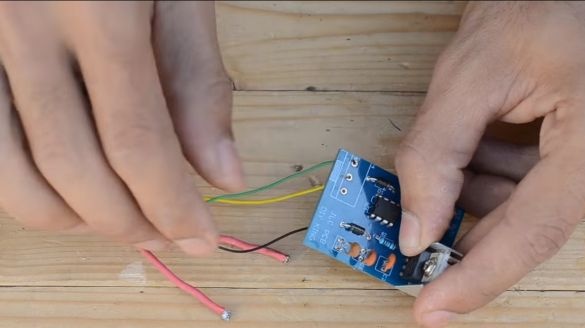

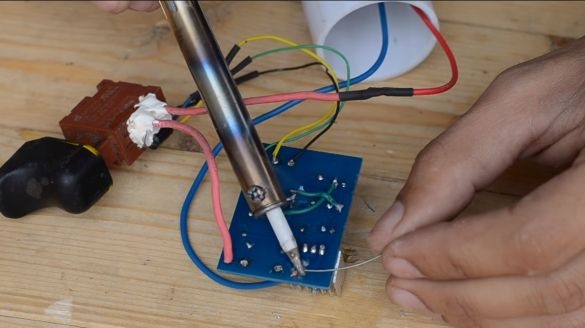

Krok piąty Kontroler prędkości

Jeśli chcesz, możesz złożyć i zainstalować kontroler, za pomocą którego możesz kontrolować prędkość. Zasadniczo nie jest to konieczne w przypadku takiej maszyny, ponieważ prędkość jest tutaj najważniejsza, im wyższe, tym lepiej. Prędkość obrotowa jest dość ograniczona przez możliwości silnika. Autor postanowił przylutować kontroler sam, zrobiono to na płycie jlcpcb.

Krok szósty Produkcja i instalacja uchwytów

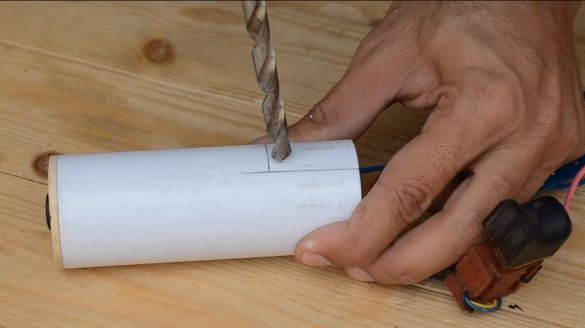

Uchwyt jest wykonany z kawałka rury PVC, odetnij pożądany kawałek i zablokuj jedną stronę sklejką. W sklejce wywierć otwór i zainstaluj gniazdo do podłączenia zasilacza. Aby zainstalować przełącznik, należy wykonać kolejny otwór w uchwycie. Naprawiamy przełącznik za pomocą kleju na gorąco.

Naprawiamy uchwyt za pomocą śrub, mających wcześniej wywiercone otwory.

Siódmy krok. Mocowanie silnika do dźwigni

Instalujemy całą tę platformę z silnikiem na dźwigniach. W nich i na podstawie sklejki wiercimy otwory. Platforma jest mocowana za pomocą śrub i nakrętek. Instalujemy przekładkę ze sklejki między dźwigniami, aby nie wypaczały się podczas dokręcania nakrętki.

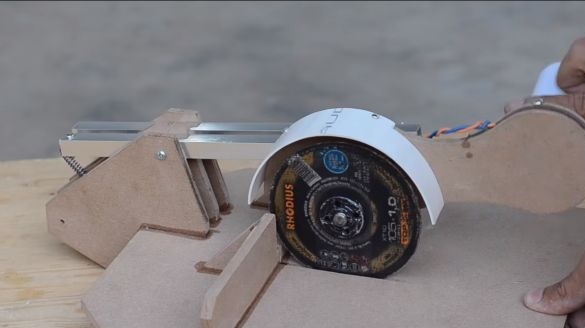

Krok ósmy. Instalacja dysku

Instalujemy adapter na wale silnika, takie duże ilości można znaleźć na Aliexpress. Zwykle adapter jest przymocowany za pomocą dwóch śrub. Cóż, to wszystko, teraz pozostaje zainstalować dysk z młynka lub okrągłej maszyny.

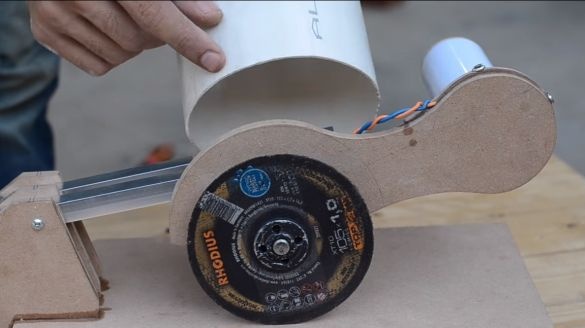

Krok dziewiąty Produkcja i montaż tarczy ochronnej

W przypadku takiej maszyny bardzo ważne jest wykonanie osłony ochronnej. W przeciwnym razie wszystkie żetony będą na ciebie leciały, a to jest szczególnie niebezpieczne, jeśli zostaniesz złapany w oczy. Wykonujemy tarczę z kawałka rury PVC. Wystarczy wyciąć pożądany półkole, wyciąć nadmiar, a następnie wywiercić otwory i przykręcić osłonę za pomocą śrub do sklejki.

Następnie możesz przeprowadzić pierwsze testy. Podłączamy zasilacz i próbujemy go odciąć. Maszyna działa idealnie, dysk tworzy największe obciążenie z koła, ale nasze urządzenie doskonale sobie z tym radzi. Korzystając z okazji, wytnij dysk u podstawy szczeliny, w którą wejdzie dysk podczas cięcia.

Krok dziesiąty Nacisk

Ze sklejki wycinamy detale, aby podkreślić. Przyklejamy go za pomocą super kleju i lepiej przykręcić takie części śrubami. Teraz wygodniej jest ciąć materiał, po prostu opieramy się o ogranicznik i opuszczamy dysk.

Krok jedenasty. Wiosna

Wywiercimy otwór z tyłu dźwigni; musisz wywiercić kolejny otwór w stojaku. Naprawiamy sprężynę na dźwigni, przymocowujemy jej drugą stronę do ramy za pomocą śruby i nakrętki. Sztywność sprężyny musi być taka, aby podniosła dźwignię. Możesz użyć kilku sprężyn, jeśli jedna nie wystarczy.

To wszystko, maszyna jest gotowa! Wreszcie zaleca się pomalowanie lub pokrycie olejem. Dzięki temu nie zabrudzi się, drewno nie wchłonie wilgoci, a maszyna będzie wyglądać znacznie lepiej.

Krok dwunasty. Testowanie!

Maszynę można przetestować, podłączyć zasilanie i kliknąć przełącznik. Autor zademonstrował swoją pracę, wycinając stalową płytę. Iskry latają dość mocno, maszyna tnie również umiarkowanie szybko, wystarczy moc 12-woltowego silnika.

To wszystko, mam nadzieję, że podobał ci się projekt i znalazłeś coś przydatnego dla siebie. Powodzenia i inspiracji w tworzeniu domowej roboty! Nie zapomnij podzielić się z nami swoimi najlepszymi praktykami.