Temat produkcji PCB w dom warsztat byłby niekompletny bez opisu procesu cynowania. Rozważ to w zasadzie iw odniesieniu do naszych rad. Więc

Cynowanie samo w sobie jest wspaniałym sposobem ochrony wielu metali, ale najczęściej miedzi i żelaza, przed utlenianiem tlenem atmosferycznym, działaniem kwasów i zasad. Zasadniczo polega na pokryciu zabezpieczonego metalu cienką warstwą innego metalu, który jest bardziej odporny na utlenianie. Jednym z metali najczęściej wykorzystywanych do tego celu jest cyna, na którą powietrze i wilgoć mają niewielki wpływ, a słabe kwasy roślinne, tłuszcze i inne składniki żywności w ogóle nie działają. Pokrycie metalowej powierzchni cienką warstwą cyny nazywa się cynowaniem, a sama warstwa cyny jest w połowie cynowana. Podczas powlekania metalu cyną bardzo ważne jest uzyskanie całkowicie jednolitej, gęstej i trwałej warstwy cyny, która chroni powierzchnię metalu przed utlenianiem.

Garnki i patelnie ze stali cynowanej zniknęły, ale do dziś stosuje się cynowanie w celu ochrony żelaza (stali) przed alkaliami i kwasami spożywczymi. Istnieje tak dość powszechny materiał jak blacha aluminiowa. Zasadniczo ta koncepcja odnosi się ogólnie do blachy stalowej pokrytej metalem ochronnym, czy to cynku, chromu czy naszej cyny. Puszka powlekana cyną jest stosowana dokładnie w przemyśle spożywczym, w szczególności z niej wytwarzane są puszki i niektóre inne artykuły kuchenne.

Cynowanie jest również integralną operacją poprzedzającą samo lutowanie. Nie ma znaczenia, konstruktywny ani do instalacji elektrycznej. W rzeczywistości zwykle wygląda to tak, jakby lutowanie okablowania - czyszczenie powierzchni, stosowanie topnika, cynowanie. Przylutowane powierzchnie lub wnioski są składane, w razie potrzeby naprawiane. Topnik jest przykładany do miejsca lutowania. Miejsce lutowania jest podgrzewane i lutowane jest wprowadzane, lub kropla stopionego lutowia jest nakładana na końcówkę lutownicy, nawiasem mówiąc, również wcześniej cynowaną (miedziane końcówki). Po rozłożeniu lutu ciepło jest usuwane.Po oczekiwaniu na całkowitą krystalizację, a następnie ochłodzenie, miejsce lutowania jest w razie potrzeby zmywane z pozostałości topnika (szczególnie ostrożnie przy stosowaniu topników kwasowych) i, jeśli to konieczne, izolowane. Powinieneś wiedzieć, że wymuszone chłodzenie miejsca lutowania znacznie zmniejsza właściwości mechaniczne szwu.

Prowadząc ścieżki obwodów drukowanych, dla których rozpoczęliśmy rozmowę, zwyczajowo chroni się również przed utlenieniem po wytworzeniu, przygotowując je jednocześnie do montażu (lutowania). W przypadku instalacji ręcznej pracownik instalacji może pocierać i drapać utlenione miejsce lutowania, pamiętając o wygiętym palcu producenta z małym gięciem radiowym, a przy automatycznym montażu złej jakości przygotowanie powierzchni torów płyty doprowadzi do dużego odsetka wad.

W amatorskiej praktyce radiowej cynowanie torów deski polega na tym, że robienie tego na płaskiej powierzchni jest jednolite, o wiele łatwiejsze niż później, przy montażu, dla każdego elementu osobno. Oznacza to, że czas wcale nie jest oszczędzany, oszczędzanie na lutu jest również wątpliwe, biorąc pod uwagę kolejne dodatkowe zamieszanie.

Tak więc oswajanie powinno być. Płytka drukowana z cynowanymi ścieżkami jest wygodna w późniejszym montażu, niezależnie od czasu przechowywania, zapewnia niezawodny kontakt mechaniczny („wspólny”, poprzez śruby montażowe). Cynowanie eliminuje również niewielkie wady torów i zwiększa ich nośność. Prawdziwa cynowanie za pomocą lutownicy, nawet z dużym i płaskim „żądłem”, nie jest szczególnie wygodne. Taka cynowanie nie wygląda zbyt niechlujnie - zwiotczenie, igły i nieautoryzowane nadproża, nierówna, trudna do kontrolowania warstwa południowa.

Aby wygodnie i szybko cynować, możesz zastosować metodę zanurzenia w stopie, dla której będziesz musiał zrobić małą kąpiel ze stopem „Rose”, ogrzewaną konwencjonalnym domowym kuchenką elektryczną.

Temperatura stopu wynosi 120–140 ° C. Aby zapobiec utlenianiu i pojawieniu się filmu żużlowego na powierzchni stopu, wylewa się go warstwą chemicznie czystej gliceryny o grubości 20–25 mm.

Proces cynowania przebiega następująco. Za pomocą kleszczy o długiej rękojeści chwytają płytkę drukowaną i dekapitują w 5% roztworze kwasu chlorowodorowego, a następnie myją ją przez 2-3 sekundy w bieżącej wodzie i zanurzają na 1-2 sekundy w roztopionej róży. Nadmiar stopu z płytki drukowanej usuwa się za pomocą ściągaczki z gumy próżniowej. Następnie płyta jest gotowa do montażu i instalacji załączników.

Instalacja do cynowania powinna być wyposażona w kaptur. Aby ustabilizować temperaturę stopu „Rose” w wannie, możesz użyć dowolnego prostego termostatu. Jako czujnik temperatury wykorzystywany jest termopara chromel-kopel. Dokładność utrzymania temperatury wynosi ± 10 ° C.

Oczywiście, aby wykonać taką instalację, warto bez względu na to, jak znaczna jest liczba płytek drukowanych lub innych artykułów nieżywnościowych wymagających ocynowania. Kiedyś spotkałem podobną instalację w produkcji i tam wykorzystano ją do szybkiego ocynowania końców drutu instalacyjnego.

W przypadku małych amatorskich nakładów radiowych wyprodukowanych płytek obwodów drukowanych taka instalacja jest z reguły zbędna, wymagając dodatkowego, specjalnie wyposażonego miejsca i sporej ilości drogiego stopu Rose.

Jednak ręczne ocynowanie za pomocą wulgarnej lutownicy można nieco zmodernizować, znacznie poprawiając wynik. Konieczne będzie jedynie wykonanie najprostszego instrumentu z improwizowanych materiałów i wzięcie lutownicy nieco mocniejszej niż zwykle. Więc

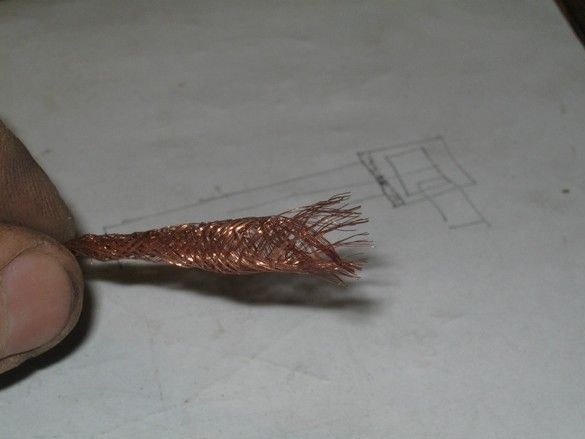

Istotą tej metody jest zastosowanie efektu kapilarnego, rodzaju flamastra do lutowania. Surowiec w stanie stopionym, zrozumiałym jest wchłaniany w miedzianą plecionkę, a po „zamalowaniu” jest zużywany o wiele bardziej oszczędnie i równomiernie w porównaniu z cynowaniem „nieuzbrojoną” lutownicą.

Co zostało wykorzystane w pracy.

Narzędzia

Zestaw narzędzi do instalacji radiowej. Będzie wymagał dość mocnej (65 ... 75 W) lutownicy z akcesoriami. Specjalny zacisk do zamocowania płytki drukowanej jest bardzo wygodny.

Materiały

Topnik, lut, oplot miedziany, gęstszy, lepiej nie cynowany. Drut miedziany, drewniany patyk wielkości ołówka.

Aby takie narzędzie było proste, wystarczy znaleźć odpowiedni warkocz. Zwykle nie jest to trudne - entuzjaści radia z szynką to bułki o najwyższym priorytecie i, powiedzmy, nie wyrzucają resztek ekranów po przecięciu kabli. Ponadto taki oplot miedziany jest stosowany jako krótkie, wysokoprądowe elastyczne przewody, często do podłączenia lub połączenia w pętlach uziemienia. To prawda, że jest już tam konserwowane, co w niektórych przypadkach może być niewygodne (użycie innego lutu). Istnieje również specjalny cienki miedziany oplot do okablowania, bez ocynowania, służy do zbierania nadwyżki lutu, elementów lutowniczych.

Wykorzystywane są tutaj ekrany z kabla zasilającego z ekranowanymi przewodnikami. Są dość cieknące. W rękach innej, znacznie gęstszej wikliny. Konserwy

Muszę zainwestować co najmniej jeden kawałek w inny. Oczywiście możesz użyć jednej warstwy, ale będzie działać nieco gorzej - koniec jest szybko postrzępiony, a ilość zaabsorbowanego lutu jest niewielka. Jest rozprowadzany na powierzchni mniej równomiernie.

Miedziana część blachy ocynowanej ma około 6 ... 7 cm długości, a 1,5 ... 2 cm, do montażu na drążku.

Odetnij z pewnym marginesem dwa kawałki wikliny.

Jeden z nich powinien zostać rozszerzony. Aby to zrobić, delikatnie ściśnij go do środka, od końców, jednocześnie jego średnica znacznie wzrasta. W końcu rozszerzamy go zaostrzonym ołówkiem, ale bez fanatyzmu nie zacznie się rozwiązywać.

Teraz delikatnie wyciągnij drugi kawałek wikliny. Możliwe jest zagęszczenie od razu dwa. Następnie ciągniemy za końce zewnętrznego oplotu, który „ślizga się” jak termopara, szczelnie zakrywając zawartość. Otrzymujemy przedmiot o pożądanej gęstości. Za pomocą szczypiec wyrównujemy jedną krawędź i ponownie rozszerzamy ją zaostrzonym ołówkiem. Teraz oba warkocze są razem.

Nie głębokie, nieco ponad 20 mm. W ten sposób tworzymy siedzisko dla stick-stick. Nawiasem mówiąc, teraz trzeba go wykonać lub odebrać. Najłatwiej oczywiście odciąć drzazgi nożem lub siekierą, kawałkiem prostej deski warstwowej, ale może to być długopis ze starego pędzla i być może ołówek.

Nie zaszkodzi, ostrym nożem, odrobinę odsuwając się od krawędzi kija, aby ustawić małe pierścieniowe wgłębienie, aby nasz warkocz nie ześlizgnął się z rączki - podczas pracy trzeba będzie go nieco pociągnąć. Następnie przygotowujemy przygotowany dwuwarstwowy oplot na rączce, a w miejscu wnęki nawijamy go grubym drutem miedzianym. „Węzeł” można naprawić za pomocą niewielkiej kropli lutu, ale także tak, jakby nie został rozwinięty.

Pozostaje określić długość i przyciąć koniec - długość „wolnej” części, dla miękkiego warkocza z cienkiego drutu, jest wygodna około 5 cm.

Koniec oplotu lutujemy lutem, z którym zamierzamy pracować, a druty na końcu są częściowo odkręcone, jest to dopuszczalne. Jest zatłoczony kilka centymetrów od krawędzi, środek powinien być elastyczny. Jeśli lut nie jest zwykłym zdjęciem, warto to naprawić za pomocą flamastra na uchwycie.

Narzędzie jest dość wygodne, czas nie oszczędza dużo, ale zapewnia znacznie bardziej jednorodną powłokę. Oprócz płytek obwodów drukowanych służy do ocynkowania części przed lutowaniem strukturalnym. W przypadku części metalowych wymagany jest palnik płomieniowy.