Witam W mojej poprzedniej publikacji mówiłem o tym, jak zrobiłem dysk twardy z komputera nóż do pizzy.

Oto nóż tarczowy, który mam:

Po namyśle postanowiłem uzupełnić go o inne narzędzie, które może zaaranżować pizzę gościom na talerzach. I jednocześnie wymyślić jakiś stojak na te przedmioty.

Jak powiedziałem, moja córka często gotuje to danie. Często przychodzą do nas przyjaciele „pizzy”. I, zgodnie z moim pomysłem, wygodnie byłoby wziąć gorącą pizzę z piekarnika na stół, umieścić zestaw narzędzi w pobliżu, aby pokroić nożem w „segmenty”, a następnie położyć gorącą na talerze.

Do tej pory używano do tego szpatułki do ciasta. Ale układanie pizzy za pomocą szpatułki nie jest wygodne - kawałki są szerokie i elastyczne, dlatego starają się ześlizgnąć z łopatki.

Dlatego postanowiłem „wymyślić” łopatę z klipsem, która mogłaby chwycić kawałek pizzy, oderwać ją (jeśli nie jest pocięta na dno)))) i łatwo położyć ją na talerzach.

Oto, czego potrzebowałem (materiały i narzędzia):

1. Blacha ze stali nierdzewnej o grubości 1 mm.

2. Konstrukcja spinki do włosów M10

3. Nakrętki (ślepe) wykonane ze stali nierdzewnej. (3 szt.)

4. Rura chromowana „meblowa” (poręcz) o średnicy 16 mm.

5. Nakrętka M10 jest ocynkowana.

6. Podwyższona podkładka M10.

7. Podwyższona podkładka M10 (nierdzewna).

8. „Bułgarski” (szlifierka kątowa) z kółkami do cięcia, czyszczenia i szmergla.

9. Nity odciągowe i nitownice.

10. Szmergiel z polerującym (filcowym) kołem.

11. Papier ścierny o różnych rozmiarach ziaren.

12. Makaron GOI.

Zacząłem od produkcji… łopatek. (Nazwiemy ją tak!))))

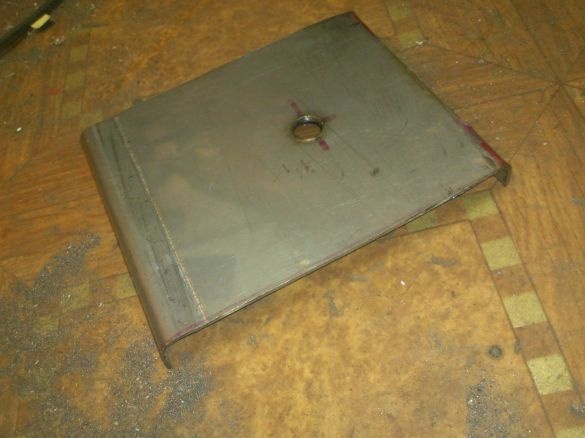

Leżałem wokoło kawałka stali nierdzewnej zebranej na złomie:

Najwyraźniej było to budowanie pewnego rodzaju mechanizmu produkcyjnego. Nie dotarł do mnie całkowicie - ktoś wyciął z niego kawałki na jego potrzeby.

Z tego więc postanowiłem wyciąć podstawę łopatki:

Następnie przetworzyłem przedmiot za pomocą koła ze szmaragdowo-płatkowym, zaokrąglając krawędzie i usuwając zadziory:

Z tego samego metalu wyciąłem również „języczek zaciskający”:

Powierzchnia mojego kawałka żelaza musiała być najpierw przeszlifowana papierem ściernym, ponieważ po pierwsze był on wykonany ze „walcowanej” stali (która sama ma drobno garbowaną powierzchnię), a po drugie, po tym, jak spadła przez stos złomu pozostały na nim liczne zadrapania.

Nie sfotografowałem procesu szlifowania, więc opiszę to. Zacząłem od szorstkiego papieru ściernego (100).Szlifowane w jednym kierunku, mocno dociskając skórę. Po przejściu przez cały samolot powtórzył ponownie, tym razem pracując prostopadle do pierwszego. Thor, aż rysy z mojego pierwszego przejścia przestały być widoczne. Dokładnie zbadał obecność zadrapań „nie moje”. (Te, które były na stali przed przetwarzaniem). Po odkryciu, że są widoczne, powtórzyłem procedurę jeszcze dwa razy, za każdym razem zmieniając kierunek przejść o 90 stopni.

Kiedy rysy nie były widoczne, przeszedłem przez ostatnie przejście ze sto osiemdziesiątą skórą. (Znowu, dopóki rysy z poprzedniego papieru ściernego przestały być widoczne. Potem - dwieście czterdzieści. Następnie - czterysta. Następnie - sześćset ... I wreszcie tysiąc! (Nie trzeba pracować z takimi liczbami ... Po prostu, to było Mam na stanie).

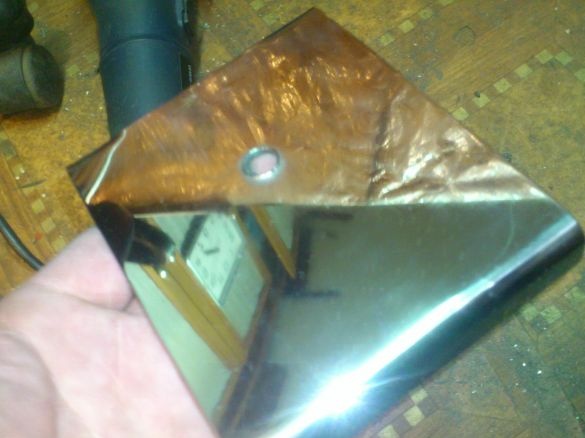

To wszystko. Szlifowanie jest zakończone. Przystępujemy do polerowania. Pracowałem z pastą GOI, używając ściernicy filcowej do szmergla:

Tak ... zapomniałem powiedzieć. Po szlifowaniu wygiąłem ostrze pod kątem prostym:

Wypolerowałem i wypolerowałem język zaciskający:

Teraz musisz zrobić uchwyt i połączyć te elementy razem ...

Ponieważ postanowiłem zrobić ostrze „pod okrągłym nożem”, czyli w tym samym stylu, muszę wykonać uchwyt z chromowanej rurki „meblowej”. Dlatego jako element wspierający zastosowałem również kołek M10. Na szczęście na placu budowy pozostało wiele resztek:

Na spince do włosów za pomocą młynka wykonałem nacięcie podłużne:

Postanowiłem włożyć do tego wycięcia chwosty obu elementów, nitować wszystko razem z nitami wydechowymi, umieścić rurkę na górze i przymocować do niej nakrętką „ślepą”. Stało się jasne, że w przedniej części należy podkreślić tubę ... Coś w rodzaju „osłony”)))). Postanowiłem też zrobić to z „ślepej” nakrętki:

Zrobiłem w nim szczelinę na tyle, aby zmieściła się w trzonkach trzonu, złożoną razem:

A same trzpienie obróciły go tak, że ich szerokość wynosiła 9,5 mm (wewnętrzna średnica nakrętki):

Aby dolna nakrętka rowkowana nie zwisała po dokręceniu górnej, zaostrzyłem nić na końcu kołka, aby wchodziła do nakrętki. (W końcu nie da się już go zlikwidować)))). Następnie zestawiłem całą strukturę:

Następnie wywierciłem dwa otwory wiertłem 3,5 mm (wstępnie szlifując gwint na początku wiercenia) i przymocowałem konstrukcję za pomocą dwóch nitów wydechowych:

Język jest na swoim miejscu. Po naciśnięciu kciuka do przodu bezpiecznie przytrzyma kawałek pizzy i nie pozwoli zsunąć się z łopatki:

Odcinając kawałek chromowanej rurki o pożądanej długości, zakładam ją na spinkę do włosów i odcinam jej dodatkową długość, pozostawiając wystającą około ośmiu milimetrów:

Aby zawiesić ostrze, wykonałem ten element ze stali nierdzewnej:

Jeden otwór ma 10 milimetrów (na spinkę do włosów), drugi ma 8 (do zawieszenia na haczyku). Nakładając go na spinkę do włosów, przekręciłem i dokręciłem nakrętkę, po czym wygiąłem moje „zawieszenie”:

(Ten sam element zrobiłem dla noża okrągłego).

To wszystko! Ostrze jest gotowe:

Teraz zaczynamy robić dla niej stojak i nóż. W końcu po cięciu i rozkładaniu narzędzia mogą być tłuste, a umieszczenie ich na stole nie jest bardzo wygodne. Lepiej zawiesić je do następnego użycia. A kiedy goście wyjdą, umyj się.

Postanowiłem zrobić stojak z tej samej stali nierdzewnej. Określiłem szerokość, kładąc nóż i łopatkę w pobliżu i mierząc odległość między otworami w zawieszeniach.))). Następnie wyciąłem dwa z tych elementów ze stali nierdzewnej:

Większy stanie się następnie „podeszwą” - dolną płytą regału, który będzie spoczywał na stole. Z mniejszego wykonam górną poprzeczkę, na której faktycznie zostaną umieszczone urządzenia kuchenne.

Teraz musisz wywiercić otwór, który umieści część na stojaku. Zaznaczyłem jego pozycję ...

A potem odkryłem, że była dodatkowa dziura ... To było w stali nierdzewnej, a ja sam nie rozumiem, jak nie zwracałem na to uwagi, wycinając element!)))). Cóż ... Po prostu odetnij nadmiar ....

Na jego brzegach musisz zrobić haczyki. Aby to zrobić, zaznaczyłem i wyciąłem nadmiar młynka:

Lewe zakładki po bokach zamieniają się w haczyki.

Przedmiot jest gotowy. Zgrubnie przetworzone za pomocą koła szmerglowego, wysyłamy je do szlifowania i polerowania. (Opisałem te procesy szczegółowo powyżej). Oto wynik:

Pozostaje tylko zgiąć haczyki, co zrobiłem szczypcami, po owinięciu haczyków szmatami. (aby nie zarysować))))

A teraz weźmy „podeszwę”. Jak wiecie, samolot w samolocie jest bardzo niestabilny. Praktycznie nie ma idealnie płaskich i równych powierzchni. A jeśli tak, wystarczy jedno ziarno piasku lub, w naszym przypadku, okruchy, wystarczy, aby stojak się zatoczył. Dlatego początkowo myślałem o stworzeniu pewnego rodzaju „nóg”, na których „podeszwa” wzniosłaby się ponad płaszczyznę stołu. A potem zdecydował, że najbardziej praktyczne, technologiczne i estetyczne jest po prostu pochylenie przedniej i tylnej krawędzi platformy pod kątem prostym.

Ale nie mogę zginać tak twardego materiału jak stal nierdzewna za pomocą narzędzi, które mam do dyspozycji idealnie równomiernie i „czysto”. Jeśli zrobisz to młotkiem w imadle, samolot z pewnością dostanie drobne defekty, które będą bardzo „objawiać się” podczas kolejnego polerowania. Dlatego przecinam przedmiot obrabiany za pomocą istniejącego gotowego gięcia:

Tylną część już muszę sam zgiąć ... Aby ułatwić sobie zadanie, postanowiłem nie zginać całej płaszczyzny, ale przeciąć środek, pozostawiając tylko „nogi” na krawędziach do zginania:

(Procesy te doprowadziły mnie do pomysłu, że fajnie byłoby złożyć małą giętarkę, która umożliwiałaby płynne gięcie blach.)

Aby zamontować stojak, wywierciłem otwór w miejscu za pomocą wiertła 10 mm. (Jego pozycja została wybrana „na przeczucie”)))). Przesunięty od środka do tyłu, z grubsza szacując środek ciężkości konstrukcji z zawieszonymi na niej narzędziami:

Chciałbym również zastanowić się nad wierceniem otworów w stali nierdzewnej, ponieważ często zadawano mi pytania „Czy dużo spaliłeś podczas wiercenia?” Powiem od razu - ani jednego ...

Rozproszony ....

Wywierciliśmy otwór, wycięliśmy nadmiar ... Wyginamy tylne „nogi”. (Zrobiłem go młotkiem w imadle, użyłem papieru ściernego na bazie tkaniny jako podkładki ochronnej, którą przetworzę później. Okazało się, że jest to taka platforma:

Grind Polski

To wszystko. Dostać się do zespołu. Złożyłem to wszystko na tym samym pinie M10. Wkręcił nakrętkę pod platformę, umieszczając powiększoną podkładkę, położył nad nią tę samą podkładkę ze stali nierdzewnej (wstępnie polerowaną), a następnie założył chromowaną rurkę, „wieszak” nad nią i usunął ją nakrętką kołpakową. Oto podstawa, którą mam:

Pozostaje tylko zawiesić na nim okrągły nóż i ostrze:

Oto zestaw do pizzy, który dostałem.