Etapy tworzenia trumny:

- Główne rodzaje produktów

- Niezbędny sprzęt

- Materiały do produkcji papier-mache

- Nawijanie i klejenie półfabrykatów ciała

- Testy ciśnieniowe i suszenie

- Wrzący przedmiot

- Złożenie

- Armatura sprzętowa

- Deklaracja trumny

Materiały do produkcji papier-mache

1. Tektura (najlepiej oprawa). Powinien być czysty, bez kleju i impregnacji. W rzemiośle produkcyjnym używa się kartonu Balakhna, który najbardziej spełnia wszystkie wymagania.

2. Pasta skrobiowa o konsystencji galaretki. Gotuje się bezpośrednio przed pracą.

3. Olej suszący (olej lniany).

4. Do produkcji akcesoriów użyj:

a) blacha mosiężna o przekroju 0,5-0,7 mm;

b) stalowy pręt (drut) o przekroju 1,5-2 mm.

Proces tworzenia korpusu skrzyni rozpoczyna się od wytworzenia podstawy - drewnianej belki, tak zwanego „bloku głowicy”. Jego wielkość zależy od wielkości „uzwojenia” - przyszłego wykroju zamierzonego produktu. Długość „bloku” jest ograniczona rozmiarem prasy, a przekrój odpowiada wewnętrznemu rozmiarowi produktu. Wykonany jest z suchego, litego drewna, najlepiej liściastego (brzoza lub buk). Jego powierzchnia powinna być gładka, bez żłobienia. Gotowy „Blockhead” jest naoliwiony, aby nie pęczniał od surowego „uzwojenia”. Po zaciśnięciu powinien się poluzować.

Oprócz „przyczółka” potrzebujemy również osadzonych części - „policzków”, które ściskają uzwojenie na nim. Szerokość osadzonych „policzków” jest większa niż szerokość przekroju „przyczółka” o dwie grubości ścian przyszłego budynku. Najlepszym materiałem na „policzki” jest płyta wiórowa. Ma sztywność, zapewniając niezbędne zaciskanie, a jednocześnie nie ulega deformacji. W celu równomiernego obciskania przedmiotu trzeba mieć cztery „policzki” - dwie hipoteki o dokładnym rozmiarze uwzględniającym grubość przedmiotu obrabianego oraz dwa listy przewozowe owijające się wokół torby (patrz ryc. 3).

W przypadku okrągłych półfabrykatów na tokarce wykonuje się „głowicę blokową”. W skrajnych przypadkach można użyć butelek lub słoików odpowiednich do parametrów.

Owalne i inne miękkie formy „piersi” są wykonywane w sposób stolarski zgodnie ze wzorem.

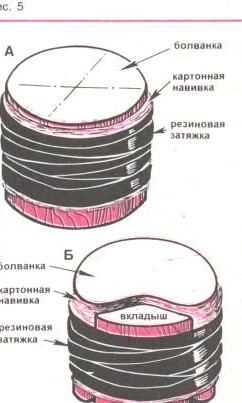

Produkcja okrągłych i owalnych kształtów odbywa się również poprzez nawijanie kilku warstw tektury na wykrój, a także na prostokątnych wykrojach, tylko zaciskanie odbywa się za pomocą gumki lub paska z zakrętem naprężającym do zwoju (ryc. 5, a). Obrabiany przedmiot trzyma się w zacisku przez 15-30 minut, a następnie uwalnia się i usuwa z głowicy blokowej. Dalsze suszenie i więcej.

Do produkcji skomplikowanych kształtów o powierzchniach wklęsłych stosuje się podkładki, tj. drewniana wkładka, kompensująca nacisk uzwojenia (ryc. 5, b).

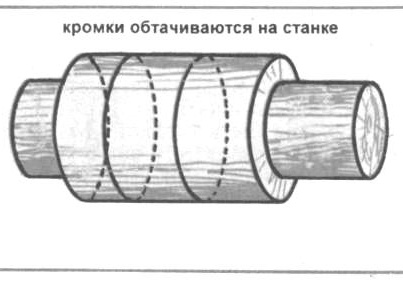

Okrągłe kształty są wykończone na tokarce (ryc. 6). Najpierw zmielić wykończenie (skrzynkę), następnie przykleić spód i doprowadzić przedmiot do pożądanej formy.