... Jak już wielokrotnie wspominałem, moi przyjaciele i ja od czasu do czasu jeździmy samochodami do lasu, gdzie mieszkamy w namiotach przez kilka dni. Ta tradycja trwa od ponad dwudziestu lat i powoli „dorastamy” z rzeczami niezbędnymi do wygodnego wypoczynku w lesie. Wśród nich jest statyw na ognisko, który uwolnił nas od takich działań, jak znalezienie odpowiednich „proc i strzał” w lesie, a następnie ich montaż w pobliżu ogniska. Statyw, który nabyliśmy, miał taki plan (zdjęcie z Internetu. Teraz nie jest sezon, a nasz jest ukryty gdzieś na odległej półce.)):

Podczas pracy odkryto szereg wad, a mianowicie:

1. Nie ma możliwości szybkiego dostosowania wysokości zawieszenia kotła. (Z reguły przy ogniskach nie ma „zawirowań”, które szybko zmniejszyłyby ogień)))) Przy obfitym gotowaniu pozostaje tylko jedna rzecz - regulacja ogrzewania poprzez podniesienie lub obniżenie kotła (kotła). Aby to zrobić, zawieszając się na innym ogniwie łańcucha, dobrze jest tylko w teorii! W praktyce potrzebne są co najmniej dwie osoby - jedna podnosi kocioł (i jest ciężki!), Druga przeważa łańcuch. I nawet zrobienie tego razem z wyciągniętymi rękami nad płonącym ogniskiem i wrzącym kotłem to wciąż przyjemność!)))). Ponadto, jeśli przeważasz go wysoko, reszta łańcucha próbuje zanurzyć się w kotle))).

2. Niewystarczająca szerokość! Nasza firma jest duża i jeśli na przykład wisi piętnastolitrowy kocioł, powinien on wisieć tylko poniżej! Nie można go podnieść, ponieważ nogi zwężają się z góry. Aby umieścić go również wysoko, statyw powinien mieć wysokość ponad dwóch metrów ...

3. Brak zwartości. Nawet po złożeniu ma ponad metr długości! Nie ma tu ani jednego pnia! A jeśli ułożysz to po przekątnej - zajmie to dużo użytecznej przestrzeni!

4. Nie można jej odłożyć na bok, jeśli jest tymczasowo niepotrzebna! Oznacza to, że chciałbym, aby statyw w stanie zmontowanym był sztywną konstrukcją, którą można założyć na rękawicę (może być gorąca!). Tymczasowo odłóż na bok, a następnie równie łatwo odłóż na miejsce. nie zmieniła swojej geometrii, nawet jeśli została przeniesiona przez jedną „nogę”) I nasza, próbując ją podnieść, rozwija się. (I jest gorąca!))).Oznacza to, że nadal można go usunąć i odrzucić, ale teraz umieszczenie go z powrotem nad płonącym ogniem jest problematyczne! Musimy poczekać, aż ogień trochę zgaśnie.

Biorąc pod uwagę wszystkie te punkty, postanowiłem zrobić nowy zrób to sam. A oto co mam:

Na tym zdjęciu nie jest on w pełni ułożony. Nogi są teleskopowe !! Jeśli je wypchniesz, wysokość od ziemi do haka (w górnym położeniu) wynosi 1 m. 60 cm !! Tyle, że teraz nie jest pora na wycieczki terenowe i zrobiłem jej zdjęcia w pokoju, którego wielkość nie pozwoliła mi na zrobienie tak masywnej struktury w kadrze.))))

Oto, czego potrzebowałem, aby to zrobić:

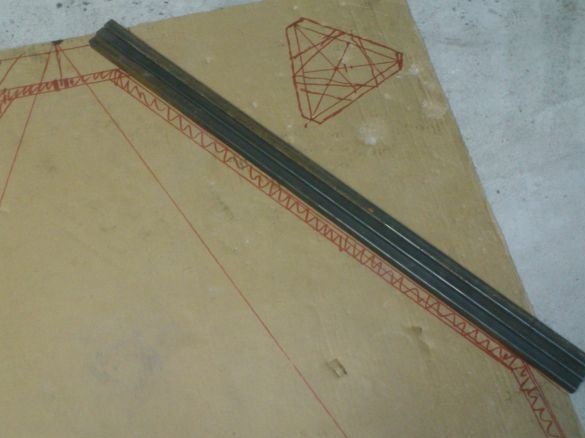

1. Rura profilowa o przekroju 15 na 15 mm.

2. Rura profilowa, odcinek 20 na ... mm. (Jest to konieczne do produkcji prowadnicy w kształcie litery U, więc odpowiednie jest przycięcie rury profilowej o jednej ścianie 20 mm)

3. Blacha o grubości 5 mm. (Mam „żebrowane”, nie jest to konieczne)

4. Kołek ozdobny M14.

5. kwadrat (zwinięty) 10 na 10 mm.

6. kwadrat (toczny) od 12 do 12 mm. (Potrzebne do wzmocnienia zakrętu („zagięć”) „piętnastki” rury, więc zrobią to skróty).

7. Element sprężyny podwieszanej z systemu sufitów podwieszanych Armstrong.

8. Drut o średnicy 4 mm.

9. Cięcie rury kalenicowej 16 mm. (Nie wymagane.)

10. Śruby M6 o długości 25 mm. (3 części do produkcji osi „nogi”)

11. Nakrętki M6. (Za to samo.)

12. Skrzydło śruby M6. (3 szt. Do mocowania części teleskopowych.)

13. Nakrętki M6. (Konwencjonalne)

14. Nakrętki M14.

15. Śruby motylkowe M5 (3 szt.)

16. Nakrętki motylkowe M5 (3 szt.).

17. Emalia żaroodporna.

... napisałem tę listę - i siebie w szoku !!! W końcu zrobił coś prostego, można powiedzieć, prymitywnego produktu i potrzebnych było wiele nazw materiałów!

Ale nic !! Nie szukamy łatwych sposobów !!!

Więc od czego zacząłem? Pomyśl o rysunku? Jeśli tak, to tylko częściowo masz rację!

Faktem jest, że nigdy nie rysuję swoich rysunków domowej roboty! To wymaga czasu, ale zawsze go brakuje! Poza tym moje hobby to produkty domowej roboty! Każdy produkt jest wykonany w jednym egzemplarzu! Dlatego po jego wytworzeniu rysunek z pewnością nie będzie potrzebny! A ponieważ Bóg nie obraził mnie myśleniem przestrzennym, wszystkie „rysunki” domowych przedmiotów przygotowuję tylko w mojej głowie! Z reguły robię to za kierownicą, gdzie spędzam dużo czasu, codziennie kręcąc się po mieście. I narysuję poszczególne szczegóły tylko na przedmiotach, zanim przejdę do szlifierki! )))) A jeśli muszę „tłumaczyć na metry”, rozmiar, którego intuicyjnie potrzebuję, to wyobrażam sobie przyszłą część, trzymając w dłoniach taśmę mierniczą, patrząc na nią i mentalnie próbując jej w przyszłości))))

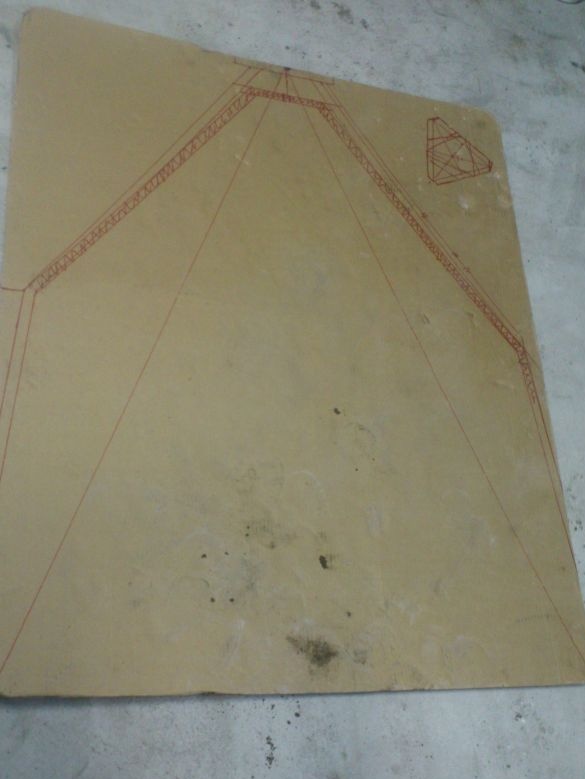

Ale teraz nadal rysowałem trochę ... To znaczy, właśnie narysowałem szkic statywu wielkości, który chciałbym, w skali 1: 1 na kartonie.))).

A potem jest łatwiej. Nakładając puste miejsce na szkic, stworzyłem jeden z trzech głównych elementów. (Zacząłem od górnych części „nóg”).

Według mojego pomysłu ta część będzie miała dwa krótkie „ramiona” wygięte pod pewnym kątem na końcach. Górne „ramiona” zostaną obłożone końcami na osi i, poprzez nie, przymocowane obrotowo do górnej płyty. Górne i dolne płytki zostaną połączone razem za pomocą szpilki do włosów M14, a „ramiona”, umieszczone pomiędzy nimi, zapewnią sztywne mocowanie „nóg” i pożądany kąt ich umieszczenia ...

W skrócie ... Spójrz na zdjęcie gotowego produktu, natychmiast zrozumiesz wszystko))):

Jeśli kołek zostanie poluzowany, a płytki zostaną podzielone, nogi można złożyć do pozycji, gdy ich długie części staną się równoległe:

Oznacza to, że mechanizm składania głównych węzłów jest zrozumiały. Dokręcając talerz szpilką do włosów, sprawiamy, że „nogi” rozchodzą się, aż ich górne „ramiona” zostaną mocno wciśnięte między płytki. Projekt nabierze twardego ostatecznego kształtu.

Ponieważ nie można zgiąć rury profilowej pod żądanym kątem, wykonałem cięcia zgodnie z szablonem (szkic) żądanej długości „ramion” i pożądanego kąta?

Ponieważ górne „ramiona” będą musiały wytrzymać duże obciążenia, postanowiłem je wzmocnić. Wytnij jedną ścianę:

Przetnąłem trzy długości stali kwadratowej o wymiarach 12 na 12 mm i wykonałem w nich nacięcia poprzeczne na głębokość około połowy:

Następnie wygiąć pod żądanym kątem za pomocą „metody młot-młot”

„Zmierzono” kąt, stosując puste miejsca do mojego szkicu.

Następnie wbiłem powstałe wzmacniacze do rury:

Następnie wygiął do nich „otwarte” części i dokładnie ugotował, zwracając uwagę i nacięcie na zakręcie.

Po obróbce wstępnej za pomocą koła czyszczącego wywiercił otwory pod osią:

Wszystko ... Górne „ramię” jest gotowe. Zrobiłem dno z podobnymi wzmacniaczami, musiałem tylko całkowicie odciąć „ramiona”, wbić krótkie wzmacniacze, a następnie zagotować, ponieważ konstrukcja będzie nieco inna:

Następnie przystąpiłem do produkcji płyt nośnych. Te „wydedukowałem” ich rozmiary ze szkicu. Wytnąłem je ze starego kawałka pięciomilimetrowego „papieru falistego” leżącego w moim złomie:

Po znalezieniu środka wywierciłem w nich otwory na spinkę do włosów:

Wytnąłem trzy „łączniki” dla górnych „ramion” od przycinania rury jedną ścianą 20 mm (jak pamiętam, mają one kwadratowy przekrój o boku 15 mm, a wewnętrzny rozmiar łączników wynosił 16 mm.):

I przyspawaliśmy je do najwyższej platformy.

Tutaj opiszę mój błąd. Początkowo planowałem przykręcić kołek od dołu, więc przyspawałem nakrętkę M14 do górnej płyty, chroniąc jej gwint przed rozpryskaniem metalu mokrym papierem:

Ale już przy pierwszym „dopasowaniu” okazało się, że bardzo niewygodne było odkręcenie spinki do włosów od dołu - przeszkadzają „nogi”. Dlatego wywierciłem gwint w tej nakrętce i przyspawałem nakrętkę podobną do dolnej płyty. Teraz kołek zostanie przykręcony na górze.

W rogach dolnej platformy wykonałem wycięcia na „nogi”. Teraz, kiedy zaciskamy naszą strukturę, dolna platforma, w którą wkręcany jest kołek, nie może się obrócić.

Następnie zacząłem robić wygodny kołnierzyk ze spinki do włosów. Najpierw wywierciłem w nim osiowy otwór o średnicy 6 mm. Będę go potrzebować, aby stworzyć „trudny” mechanizm zawieszenia kotła, o płynnej regulacji wysokości, o którym omówię później ...

Trudno było wywiercić otwór. Wiercone w imadle. Aby to zrobić, wkręcił trzy nakrętki i dobrze je „zablokował”. Trzymał je w imadle, aby nie zepsuć nici:

Ciągłe smarowanie wiertła, wiercenie przy niskich prędkościach, monitorowanie równoległości wiertła we wszystkich płaszczyznach ... Tak, a wiertło jest krótkie. Potem musiałem celować po drugiej stronie ...

Ale okazało się!

Aby zrobić wciągarkę, przykręciłem dwie nakrętki na końcu kołka i przyspawałem je:

Następnie wywiercił w ich twarzach dwa ślepe otwory (aby dotarły do szpilek), wbił w nie śruby i przyspawał:

.... I zdałem sobie sprawę, że znów się pomyliłem !!!

Ponieważ mój statyw złożony w przekroju będzie miał trójkątny kształt, logiczne będzie, aby skrzynia na niego była trójkątna! A taki kołnierz w każdym razie będzie wystawał poza granice statywu ...

Więc wyciąłem jedną śrubę:

I spawane dwa:

Taki kołnierz można obrócić, aby nie wystawał poza górną trójkątną płytę, a jeszcze wygodniej będzie go obrócić niż śrubę z dwiema żaluzjami.

Następnie zacząłem produkować dolne części „nóg”. Zgodnie z planem będą teleskopowe. Z rury 15 na 15 wyjdzie kwadrat 10 na 10.

(Rura profilowa ma grubość ścianki 1,5 mm. Teoretycznie należy dołączyć pręt kwadratowy 12 na 12, z którego zrobiłem wzmacniacze. Ale w praktyce jest on zapchany tylko młotem, ponieważ rura jest spawana i ma w środku szew spawalniczy. Dlatego wybrałem mniejszą sekcję).

Przedłużenia teleskopowe zostaną zaciśnięte w żądanej pozycji za pomocą śrub skrzydełkowych. Dlatego po wycięciu trzech kawałków rury o wymaganej długości wywierciłem otwory o średnicy 8 mm bliżej ich krawędzi i przyspawałem je do nakrętki M6:

Było to wystarczająco trudne przez spawanie łukowe. Aby naprawić we właściwej pozycji i chronić nitkę przed metalowym natryskiem, użyłem śruby, która „nie przeszkadza”))))

Następnie wycinam trzy segmenty kwadratu o pożądanej długości (wkładam i odcinam wystającą część).

Ze wszystkich rur za spawaną nakrętką odcinam „nadmiar”:

Połóż to na prętach:

Spawane i naostrzone:

Ta konstrukcja ochroni wnętrze rury przed zatykaniem się ziemią, jeśli przykleimy ją do ziemi bez rozkładania części teleskopowej, a jednocześnie służą jako ograniczniki - nie pozwoli prętom wejść do środka podczas składania więcej niż to konieczne ... Tak, i wygląda na jakoś „bardziej ekologicznie”)))))

... Początkowo myślałem o tym, jak ograniczyć odejście tych elementów. I nawet wymyślił ... ale porzucił to przedsięwzięcie, ponieważ wtedy teleskopowa konstrukcja nie byłaby składana! A jeśli wleje się piasek do środka, jego czyszczenie będzie problematyczne! Dlatego postanowiłem wykluczyć ten moment i aby nie przypadkowo wystawić „nogi” bardziej niż powinienem, po prostu pomaluj ich górną część czerwoną emalią. Jak tylko pojawi się czerwony - przestań! Nie możesz zaproponować dalej!

Teraz zrobimy najwyższy montaż. Zgodnie z pomysłem powinien się rozwinąć. Ale nie zrobisz tego teleskopowym - zapobiega temu „kolano” u góry. A jeśli po prostu złożysz na bok na osi, to nie ma wystarczającej sztywności. Dlatego wpadłem na takie kompromisowe rozwiązanie:

„Nogi” zostaną złożone na osi, ale po ich rozłożeniu o 180 stopni można nieco przesunąć plecy, aby ich końce dostały się do rurki górnej części i zacisnąć w tej pozycji śrubą motylkową i nakrętką motylkową. Dostaniesz sztywne mocowanie w dwóch punktach - zawias „unieruchamia się momentem teleskopowym!”

Wcieliłem to w następujący sposób:

Wytnąłem trzy segmenty kwadratu o boku 12 mm i wywierciłem w nich otwory o średnicy 6 mm:

Następnie młynek przecina jedną stronę wzdłuż:

Aby „zagłuszyć” końce, zacisnąłem je w imadle, wsuwając śrubę w szczelinę, i po prostu wygnąłem ściany młotkiem. Następnie „trochę pekanuje” przez spawanie i obraca go w kółko czyszczące, aby uzyskać pożądany zaokrąglony kształt. (Niestety, zapomniałem zrobić zdjęcie tego procesu, więc zamieszczam zdjęcie gotowego elementu.

Teraz będziemy produkować mechanizm zawieszenia. Opisałem już swoje wymagania - najważniejsze jest to, że będzie musiał zapewnić płynną regulację wysokości bez wyjmowania kotła (kotła) z haka. Zdecydowałem się wykonać taką funkcję za pomocą zawieszonego elementu sprężynowego z systemu sufitowego Armstrong.

Ci, którzy nie znają tego systemu, wyjaśnię. Głównym elementem są dwa płatki stali sprężynowej ułożone w przeciwnych kierunkach, w których znajdują się otwory. Podczas ściskania ich palcami do pozycji równoległej wprowadza się haczyk z drutu o grubości 4 mm i łatwo przesuwa się przez otwór. A jeśli puścisz, płatki mają tendencję do rozpraszania się w różnych kierunkach i bezpiecznego mocowania haka we właściwej pozycji:

Postanowiłem użyć tego elementu. Producenci gwarantują, że wytrzyma długotrwałe obciążenie 25 kg. Ale to jest reasekuracja! Ze względu na zainteresowanie sam się na tym zawiesiłem)))). Utrzymał także moje 90 kg!))) I dopiero wtedy, gdy zacząłem szarpać konkretnie, haczyk zaczął nieco wysuwać się z jego położenia, a potem sprężyna wypadła z podstawy - rurowe nity, którymi była przymocowana, nie mogły tego wytrzymać.

Oznacza to, że aby wytrzymać wymagane maksymalne 25 kg, siła w nim jest wystarczająca z ogromnym nadmiarem!)))

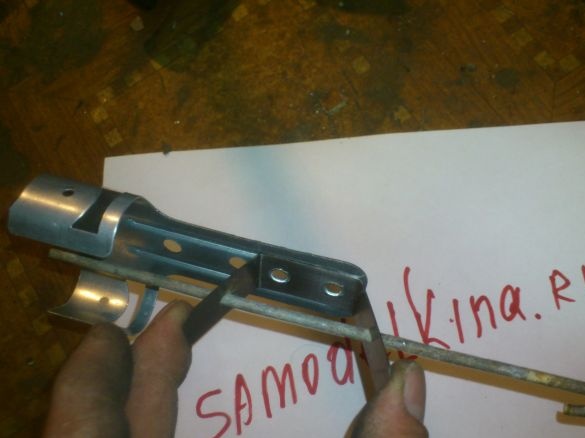

.. Z zawieszenia odciąłem młynek tylko część, której potrzebowałem - samą sprężynę. Jak już powiedziałem, jest mocowany za pomocą nitów rurowych, więc zdecydowałem, że łatwiej będzie po prostu przełożyć przez nie śruby mocujące niż wywiercić nity i ponownie zamocować sprężynę:

Z kawałka rury profilowej 40 na 25 mm wykonałem ten szczegół:

I przymocowałem do niego sprężynę za pomocą dwóch śrub M5 i nakrętek:

Zawieszenie wykonałem sam z drutu o średnicy 4 mm. Przepuszczając go przez otwór w trzpieniu mocującym statywu (dlatego go wywierciłem!))), Wygięłem dolną część w kształcie haka

... a na górze załóż sprzączkę sprężystą, a także wygnij, nadając kształt rączki. Dla wygody założyłem kawałek chromowanej tuby:

Cóż, właściwie to wszystko! Po wstępnym montażu ponownie zdemontowałem i pomalowałem statyw emalią żaroodporną: