W wolnym czasie często robię swoje ulubione rzeczy - projektując różne struktury elektroniczne i oczywiście, aby uzyskać kompletne urządzenie, potrzebujesz tylko gotowego elektroniczny obwód (płytkę drukowaną z elementami radiowymi, przewodami itp.) należy umieścić w pięknie wykończonej obudowie, która ochroni urządzenie przed zewnętrznymi negatywnymi czynnikami i zachwyci wzrok właściciela przez wiele lat.

Myślę, że wielu amatorów radiowych zgadza się ze mną, że możliwe jest wyprodukowanie projektu radioelektronicznego, oczywiście w zależności od złożoności, w ciągu kilku godzin, ale często trudno jest znaleźć gotową obudowę dla niego i cenny czas marnuje się na szukanie. Oczywiście zawsze można kupić gotową skrzynkę, ale są to pieniądze, czas i nie zawsze jakość. Dlatego zdecydowałem, że szybsze i bardziej niezawodne będzie samodzielne wykonanie skrzynek do wymaganych rozmiarów i z różnych dostępnych materiałów. W tym celu zostałem pomyślany jako mini piła tarczowa z wiertarki elektrycznej - jako opcja przy najniższych kosztach.

Materiały:

- sklejka 12 mm;

- sklejka 5 mm;

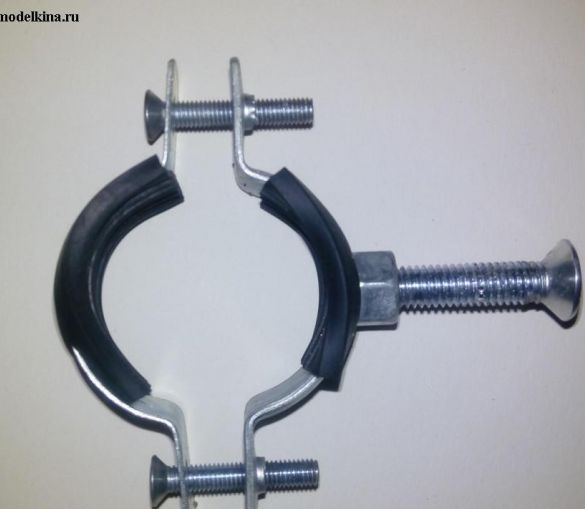

- zacisk do mocowania rur Dy = 32;

- spinka do włosów M16 o długości 200 mm;

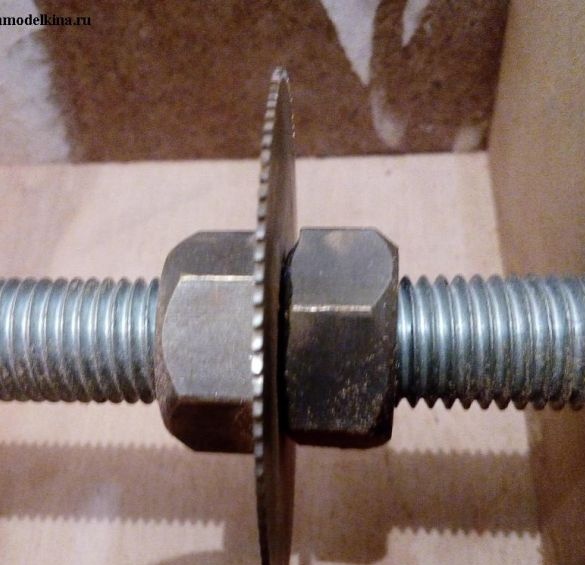

- brzeszczot (średnica wewnętrzna 16 mm, zewnętrzna 62 mm, grubość 0,8 mm);

- łożyska 6000 RS (26 × 10 × 8 mm)

- śruba M8 × 35;

- śruba M4 × 25;

- orzechy - „owce” M4;

- orzechy M16;

- podkładki;

- śruby samogwintujące;

- płyta pilśniowa 5 mm.

Narzędzia:

- wiertarka elektryczna (podstawa całej maszyny);

- śrubokręt;

- układanka;

- kwadrat;

- ołówek;

- ćwiczenia.

Instrukcje krok po kroku, jak zrobić mini piłę tarczową z wiertarki elektrycznej.

W gospodarstwie znaleziono kawałek sklejki o grubości 12 mm, który został wykorzystany do produkcji elementów maszyny. Możliwe jest również użycie płyty wiórowej lub drewnianej, jedyne pytanie dotyczy preferencji, łatwości obróbki i dostępności tego materiału.

Po oszacowaniu położenia wiertarki elektrycznej, stojaków i pulpitu ułożyłem układ elementów na sklejki i wyciąłem ją za pomocą elektrycznej wyrzynarki piłą o drobnych zębach, aby zapobiec powstawaniu dużych wiórów.

Podstawa maszyny okazała się o wymiarach 190 mm × 355 mm.

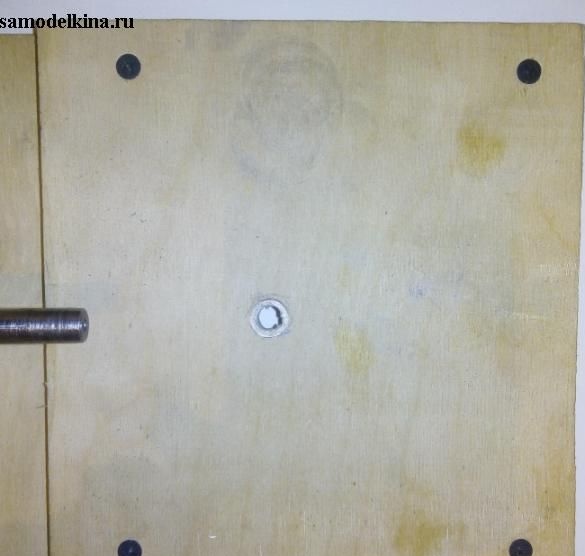

Aby połączyć osie wiertarki elektrycznej z wałem, na którym zamontowany jest brzeszczot, przykleiłem do podstawy dodatkowy obszar skrawków sklejki 5 mm i sklejki 12 mm o wymiarach 175 mm × 190 mm. W celu zwiększenia wytrzymałości uzyskaną strukturę połączono w narożach za pomocą czterech wkrętów samogwintujących, mających wcześniej wywiercone otwory o mniejszej średnicy na wkręty samogwintujące.

Wiertarka elektryczna jest przymocowana do konstrukcji za pomocą obejmy Dy = 32. Ten zacisk na styku ze szpilką montażową ma gwint wewnętrzny M8, więc sam zacisk jest przymocowany do podstawy za pomocą śruby M8 × 35 (długość śruby oczywiście zależy od grubości podstawy z podkładką).

Stojaki w ilości 2 sztuk wycięto ze sklejki 12 mm o wymiarach 67 mm x 190 mm. Biorąc pod uwagę cechy konstrukcyjne montażu brzeszczotu, wykonałem oznaczenie środka przyszłego otworu - wyszło 85 mm w poziomie i 18 mm w pionie. Wywierciłem otwór wiertłem piórkowym o średnicy 26 mm. Średnicę wiertła wybrano na podstawie zewnętrznej średnicy łożyska.

Po wywierceniu otworu na łożysko okazało się, że jego rozmiar wynosi 26,5 mm. Ponieważ nie mam wiertarki ani stojaka na wiertarkę, wywierciłem ją ręczną wiertarką elektryczną, dlatego najprawdopodobniej różnica wyniosła 0,5 mm, a było to już zbyt wiele, aby wpasować łożysko w interferencję. Bardzo prosto wyszedłem z tej sytuacji - do uszczelnienia łożyska w otworze użyłem metalowych pasków o grubości 0,35 mm. Paski zostały wycięte o szerokości 12 mm i grubości równej obwodowi łożyska w zewnętrznej średnicy. Po tej procedurze łożyska wskoczyły na miejsce z pasowaniem ciasnym po prostu wspaniale! Być może ta procedura musi być zapewniona z góry, na wypadek, gdyby ktoś chciał powtórzyć ten projekt.

Początkowo postanowiono umieścić łożyska o nazwie 6000 2RS (w naszym model 100) o średnicy wewnętrznej 10 mm do lądowania na wale, który można następnie wygodnie zamocować w elektrycznym uchwycie wiertarskim (maksymalna średnica uchwytu wynosi 13 mm). Łożyska te są typu zamkniętego, co jest ważne - drobny pył nie dostanie się.

Wał do lądowania brzeszczotu jest chyba najtrudniejszą i najbardziej krytyczną częścią mojej maszyny. Biorąc pod uwagę fakt, że dostałem brzeszczot całkowicie od przyjaciela i nie wybrałem go, stąd pochodzą wymiary przyszłego wału.

Spinka do włosów M16 została wybrana ze względu na średnicę gniazda brzeszczotu. Następnie konieczne jest szlifowanie pod wymiarami gniazda łożyska (10 mm) z jednej i drugiej strony kołka. Po stronie, w której wał będzie mocowany w elektrycznym uchwycie wiertarskim, na tokarce szlifuj 60 mm, z drugiej strony konieczne jest szlifowanie na szerokości dostępnego łożyska, zaprojektowałem 10 mm dla dokładności. Wielu twierdzi, że praca na tokarce nie jest dostępna dla wszystkich i ta procedura wymaga specjalnych umiejętności, więc gra nie jest warta świeczki, ale chcę przekonać wszystkich przeciwnie. Koszty produkcji takiego wału są całkowicie wyrównane przez stabilność maszyny (wibracje są skąpe, dokładność cięcia jest wysoka). Nie mam też tokarki ani umiejętności do pracy z nią (poza praktyką technologiczną na uniwersytecie), ale znajomy ślusarz obrobił dla mnie wałek za symboliczną cenę (około 1 USD), ponieważ ta część nie jest trudna do wykonania. Jak mówią - wszystko jest w twoich rękach, panowie!

Brzeszczot, jak napisałem wcześniej, zapewnił mi całkowitą swobodę, z zewnętrzną średnicą 62 mm, wewnętrzną średnicą (pod siedziskiem) 16 mm i grubością 0,8 mm. Drobnozębny - nie liczył liczby zębów. Mała szczelina między zębami zapobiega zaklinowaniu tarczy przez piłowany materiał. Po oszacowaniu położenia brzeszczotu na wale prawidłowo go ustawiłem (główne wyrównanie) i zacisnąłem go dwiema nakrętkami M16.

Stół roboczy o wymiarach 190 × 250 mm jest wykonany ze sklejki o grubości 5 mm. Długość szczeliny na brzeszczot zależy od jego średnicy. Zrobiłem to trochę z marginesem - 75 mm długości i 5 mm szerokości. Propyl wykonał układankę elektryczną. Nie muszę wycinać drobnych detali, jak w przypadku modelowania, więc to cięcie było dla mnie optymalne, chociaż w moim przypadku wystarczająca byłaby szerokość cięcia 2 mm. Wymiary stołu roboczego należy dobierać w oparciu o wygodę montażu wału maszyny w elektrycznym uchwycie wiertarskim.

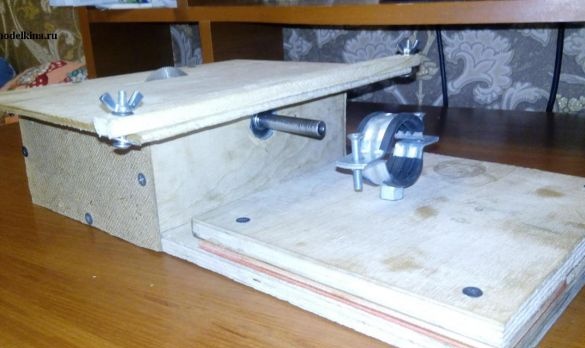

Zgromadzenie

Każda kolumna z wprasowanymi łożyskami została przymocowana do podstawy trzema grubymi samogwintującymi śrubami (5 mm) w celu zdradzenia sztywności konstrukcji. Odległość między kolumnami wynosiła 138 mm (osiowa). Pulpit został przymocowany za pomocą 4 wkrętów samogwintujących (3,5 mm). Naturalnie nawiercone otwory o mniejszej średnicy, aby zapobiec rozwarstwieniu sklejki.

Jako przewodnik użyłem drewnianej belki o wymiarach 15 × 10 mm, długości 280 mm, leżącej wokół mojego boku, o równych bokach. Oczywiście lepiej jest użyć małego metalowego narożnika, ale go nie znalazłem. Na krawędziach belki, biorąc pod uwagę szerokość stołu roboczego, wywierciłem 4,1 mm otwory na śruby M4 × 25, na których zamontowałem podkładki z szerokimi polami od dołu belki, aby przyciągnąć belkę do stołu roboczego. Nakładam „nakrętki” M4 na śrubę w celu wygodnego dokręcania.

Z końców maszyny otwór utworzony między stojakami, podstawą i stołem roboczym został przykryty segmentami z płyty pilśniowej, aby zapobiec rozsypywaniu się ciętych produktów w całym pomieszczeniu. Z jednej strony pozostawiłem możliwość okresowego czyszczenia trocin, kładąc płytę pilśniową na śrubach, z drugiej strony przybijając ją małymi gwoździami.

Właściwie montaż maszyny bez wiertarki elektrycznej

Wniosek

Podsumowując, chciałbym dodać, że mój projekt jest w pełni opracowany dla materiałów i narzędzi roboczych, które miałem. Każdy, kto ma taką możliwość, może wykonać maszynę całkowicie z metalu, co tylko zwiększa stabilność maszyny.

Praca maszyny przebiega płynnie przy minimalnych wibracjach. W celu zwiększenia bezpieczeństwa (jak wiadomo, nigdy nie jest to zbyteczne) i ochrony przed przypadkowym ruchem, obrabiam obrabiarkę za pomocą prowizorycznego zacisku na powierzchni roboczej. Brzeszczot wystaje poza krawędź pulpitu o 10 mm, co jest w sam raz dla moich potrzeb amatorskiego radia. Maszyna przy średnich obrotach wiertarki elektrycznej z łatwością tnie tekstolit o grubości 2 mm, płyta pilśniowa o grubości 5 mm, nie próbowałem jeszcze innych materiałów.

No i najważniejsze! Zawsze zachowuj środki bezpieczeństwa i swoje rzemiosło sprawi ci przyjemność!