Muszę zajrzeć do pojemników. W przypadku przyszłej wciągarki znalazłem dawno nabytą skrzynię biegów, a nawet w odpowiednim czasie wykonałem bęben na kabel do tego. Używany do naprawy silnika samochodowego. To prawda, że dysk używał następnie klucza nasadowego. Teraz potrzebuję szybszego podnoszenia i opuszczania ładunku, a raczej narzędzia do wykrawania studni pod wodą. Do napędu zdecydowałem się użyć silnika elektrycznego z pompy wodnej przez napęd pasowy.

Do stworzenia wyciągarki potrzebowałem: stalowy narożnik z różnymi rozmiarami półek; blacha o grubości 3 mm; fajka wodna; papier ścierny; elektrody spawalnicze; tarcze do cięcia metalu; śruby i nakrętki: M6, M8; podkładki; sprężyna otwierająca; skrzynia biegów; silnik elektryczny i pasek.

Użyto narzędzia: wiertarka elektryczna; ucho falownik spawalniczy; zacisk; imadło; młot; klucze; wiertła; rdzeń; narożnik metalowy; dysza do mielenia.

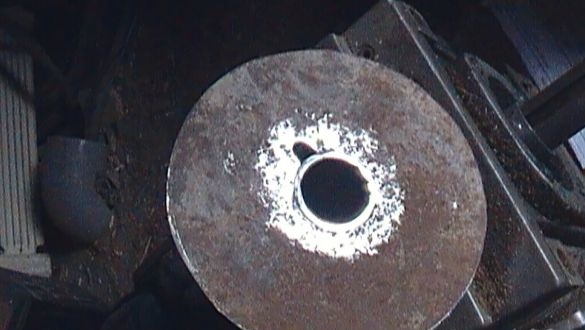

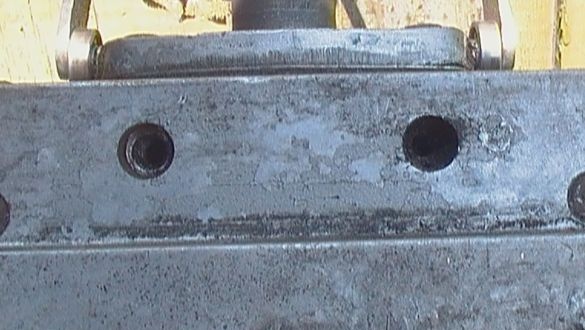

Zaczęło się od stworzenia ramy. Aby to zrobić, odetnij 2 rogi za pomocą półki 50 mm. 2 narożniki z półką 30 mm zostały przyspawane do nich pod kątem prostym. do montażu skrzyni biegów. Pod wtyczką serwisową skrzyni biegów wyciąłem „okno” w rogu i zainstalowałem go na otrzymanej platformie i przymocowałem z jednej strony dwoma przyspawanymi narożnikami. Z drugiej strony wywierciłem 2 otwory w rogu, wyciąłem nić i dokręciłem śruby. Otwory zostały wywiercone z uwzględnieniem minimalnego luzu między śrubą a podstawą skrzyni biegów. Aby zamontować silnik i wyregulować napięcie paska, w jednym z głównych rogów wyciąłem 2 otwory na śrubę M8. Wytnąłem również i spałem trzy milimetrowy arkusz, aby usztywnić ramę i zamontować silnik, w którym wyciąłem otwór. (Na początku chciałem użyć innego silnika). Ustaw silnik za pomocą koła pasowego i załóż pasek. Aby zrobić bęben, wyciąłem kawałek rury трубы 40 mm. Nie usuwając kawałka rury z wału, wyczyściłem go papierem ściernym. Ponieważ rura zwykle nie pasowała do wału przekładni, konieczne było szlifowanie wewnętrznej powierzchni. Aby to zrobić: naprawiono wiertło na stojaku; włożono długie wiertło i włączono wiertło owinięte szmatą.Odetnij wymaganą szerokość, papier ścierny i umieść go pod krawędzią szmatki, kontynuuj nawijanie. Szlifowałem, aż rura swobodnie „usiadła” na wale, a kiedy wał się obrócił, „gryzienie” między częściami nie zostało utworzone. Aby zapobiec dotknięciu obudowy przekładni przez bęben od gotowej rury (zrobiłem to z marginesem), odciąłem pierścień, w którym wywierciłem otwór i wyciąłem gwint M10. Z pręta 10 mm. wyciąć kawałek 30 mm., przeciąć nitkę i wkręcić pierścień na wale w pierścień, aby pręt wpadł w rowek forniru na wale. Z trzech milimetrowych arkuszy żelaza wyciąłem 2 koła. W jednym wywierciłem, a następnie wypełniłem otwór pilnikiem o średnicy równej średnicy rury. Ponieważ rura swobodnie obracała się na wale skrzyni biegów w powstałym kole, wywierciłem i wykonałem rowek dla pręta 10 mm. Oczyściwszy krąg rdzy „posadził” go na fajce. Włożyłem pręt i poparzyłem go spawem. W drugim kole wywierciłem otwór 9 mm pośrodku, aby przy najmniejszym uderzeniu śruba wkręcona w wał skrzyni biegów nie zakłócała obrotu bębna. Ustaw przyszły bęben na osi i za pomocą śruby dociśnij drugi okrąg do rury, parzone spawaniem elektrycznym. Mierzenie rozmiaru do wnętrza klucza przyciąć pręt na bębnie do żądanego rozmiaru. Następnie zacząłem produkować osprzęt (widelce), aby przesunąć bęben wzdłuż osi skrzyni biegów. Aby to zrobić, wyciąłem kawałek narożnika z półką 25 mm. i 5 mm grubości. wzdłuż szczytu. Wycinam części półfabrykatów, wierciłem otwory i przecinałem nitkę M6. Zaokrąglone końce przedmiotów obrabianych. Do dalszego montażu potrzebowałem łożysk, śrub i podkładek. Ponieważ wewnętrzny rozmiar łożysk wynosił 7 mm. Wziąłem śruby z kapeluszem w patai, aby wyrównać łożyska. Zmontował konstrukcję i umieścił podkładki między łożyskiem a obrabianym przedmiotem w celu swobodnego obrotu zewnętrznego pierścienia łożyska. Odciąłem nadmiar części śrub. Następnie wykonałem zagięcia półfabrykatów jednym, a następnie z drugiej strony. Próbowałem na miejscu instalacji i przyspawałem obie części. Z jednej strony w powstałym widelcu wyciąłem wycięcia pod osią, na której widelec będzie trzymany na skrzyni biegów a po spawaniu odciąć nadmiar. Aby zamontować oś, wyciąłem 2 rogi półką 35 mm. wykonał znak dla osi korka, wywiercił otwory. Odkręcił standardowe śruby i zamontował widelec z mocowaniem. Aby wyeliminować ruch osiowy wtyczki, wywierciłem otwory i włożyłem podkładki do zawleczki po obu stronach. Aby przywrócić bęben do biegu, musiałem „złamać” głowę. W końcu wpadł na to: Gwintowany kołek M8 jest przykręcony do osi przekładni, nakrętki są przykręcone do kołka. Pomiędzy podkładkami otwiera się sprężyna do ćwiczeń. 2 nakrętki są przykręcone do sprężyny w celu ograniczenia przedłużenia bębna. Następnie zdjął bęben i wywiercił otwór 4 mm. dla kabla. Przełóż kabel do bębna i włóż go do nakrętki M6 i przykuła ją. Wyciągnął kabel

umieszczenie końca kabla tak, aby nie przeszkadzał. Skręciłem kabel na bębnie. Aby kabel nie rozwinął się, tymczasowo zabezpieczony imadłem. Na koniec zawiązałem pętlę i potrząsnąłem taśmą elektryczną dla bezpieczeństwa. W wyniku wykonanych prac taki agregat okazał się. Następnym krokiem będą testy obciążenia. Jeśli podnosi około 150 kg. Użyję tego silnika.