Każdy ma inny czas wolny. Ktoś lubi leżeć na kanapie, ktoś idzie na siłownię, a autor tego domowej roboty, w oparciu o swoje potrzeby, zdolności i możliwości, postanowił wykorzystać swój wolny czas na stworzenie nowej uniwersalnej ładowarki z improwizowanych narzędzi, które były w jego warsztacie.

Materiały i narzędzia użyte do stworzenia uniwersalnej ładowarki:

obudowa z zasilacza komputerowego

wiertło

linia

marker

Drut PDDSKT o średnicy 1,6 mm

drut miedziany o średnicy 2,2 mm

żywica epoksydowa

woltomierz

drukarka do drukowania skali amperomierza

transformator z serii TS-180

tyrystor KU202N

pasta termiczna

para grzejników

tranzystory kt315, kt361

podkład do metalu

Rezystor zmienny 33 kΩ

arkusz dwustronnego włókna szklanego

malować

Rozważmy bardziej szczegółowo opis tworzonego urządzenia i etapy jego montażu.

Głównym celem domowej roboty był pomysł stworzenia uniwersalnej ładowarki, czyli takiej, która może ładować prawie wszystkie baterie dostępne w gospodarstwie domowym: od małych paluszkowych baterii mikrokadmowych po masywne samochodowe akumulatory ołowiowo-kwasowe. Oczywiście pomysł takiego urządzenia jest daleki od nowego i istnieje wiele różnych schematów jego tworzenia, z których jeden postanowił wprowadzić w życie w jeden ze swoich wolnych dni.

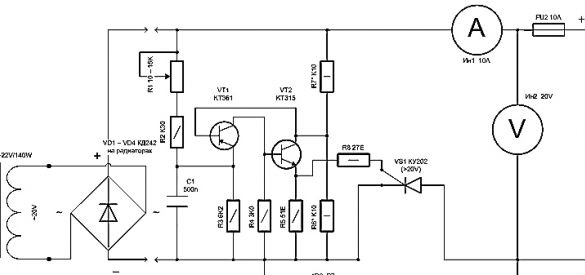

Dlatego postanowiono stworzyć prostą, ale uniwersalną ładowarkę, której prąd ładowania można w sposób ciągły regulować od najniższych wartości do maksimum wymaganego przy 10 A, który będzie ograniczony jedynie dostępnym napięciem na wyjściu transformatora.

Krok pierwszy: przygotowanie obudowy urządzenia.

Na początek zasilacz został pobrany z komputera stacjonarnego, który po kilku zmianach musiałby pomieścić wszystkie elementy przyszłej ładowarki. Został całkowicie zdemontowany, a wszystkie dostępne części usunięte. Następnie autor wyczyścił go z istniejącego brudu i wymyślił, jak umieścić podstawowe elementy niezbędne do przyszłej ładowarki.

Aby umożliwić cyrkulację powietrza wewnątrz obudowy, aby ochłodzić elementy grzejne urządzenia, postanowiono wykonać kilka otworów w górnej części obudowy. Po pierwsze, znaczniki zostały wykonane przy użyciu linijki i markera, ponieważ autor chciał osiągnąć wygląd fabrycznego urządzenia, więc wszystko zostało zrobione tak starannie i równomiernie, jak to możliwe. Następnie wykonano dwa rzędy małych otworów za pomocą oznaczenia wiertłem.

Ponieważ urządzenie będzie uniwersalne, będzie miało różne regulatory i skalę z amperomierzem, które najlepiej wyświetlać na jednym panelu przednim urządzenia. Dlatego przy pomocy tego samego wiertła, a także plików i innych narzędzi, które były pod ręką autora, przód obudowy został przygotowany na przyszłe wycofanie regulatorów.

Grzejnik zostanie zainstalowany na tylnym panelu, więc również został zmodyfikowany.

Krok drugi: wykonanie amperomierza.

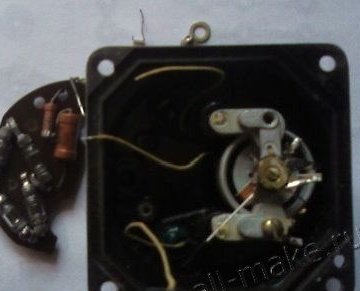

Aby móc zobaczyć odczyty ładowarki, postanowiono podłączyć bezpośrednio do niej amperomierz. Ponieważ jednak wśród dostępnych zapasów nie było odpowiedniego amperomierza, autor postanowił wykonać go ze starego woltomierza 250 V, ponieważ ma on skalę liniową, dlatego byłby dobrze dopasowany do tego urządzenia. Podczas modyfikacji usunięto dodatkowe rezystory i prostownik, a wnioski po prostu wlutowano do zacisków. Skala została narysowana w programie projektanta Front, po czym została wydrukowana przez drukarkę i przyklejona do starej skali woltomierza.

Drut PDSKT znaleziony w warsztacie miał 2,15 m długości i 1,6 mm średnicy i był używany jako bocznik do amperomierza. Drut ten został owinięty wokół ramy, po czym został przymocowany nitkami i wypełniony żywicą epoksydową, w ten sposób niezawodnie mocując konstrukcję. Biorąc pod uwagę, że to wystarczy, a różnica odczytów wynosząca 5% nie wpłynie znacząco na działanie urządzenia, przeszedł do następnego etapu tworzenia ładowarki.

Krok trzeci: przygotowanie i umieszczenie głównych elementów ładowarki w obudowie.

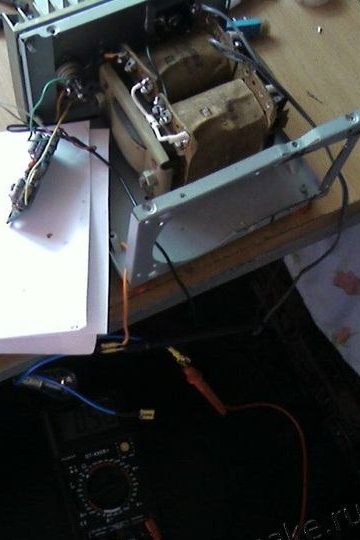

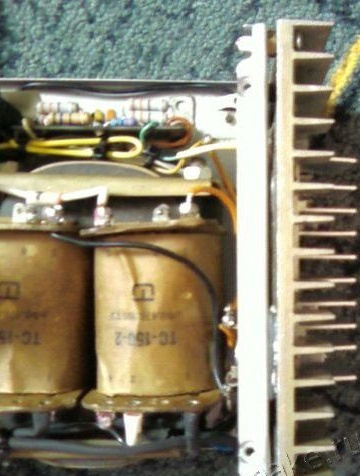

Po zakończeniu etapów przygotowawczych autor przystąpił do umieszczenia podstawowych elementów w urządzeniu. Na początek zaczął przerabiać istniejący transformator o 27 V. Został przewinięty drutem miedzianym o średnicy 2,2 mm, chociaż wynosiłoby 1,6 mm lub szynę o powierzchni około 4 mm kwadratu. Następnie został umieszczony wewnątrz już z napięciem 18 V w uzwojeniu wtórnym i o mocy 120 watów lub więcej.

Grzejnik został zainstalowany na całej powierzchni tylnej ściany, która składa się z dwóch części połączonych pastą termiczną. Do tego grzejnika przymocowano tyrystor KU202N o pojemności 10 A. Ponadto do tego samego zmontowanego grzejnika przymocowano mostek diodowy 35 A.

Aby zbudować regulator prądu, autor użył generatora impulsów złożonego z tranzystorów CT-315 i CT-361, chociaż można zastosować inne o napięciu 30 V i wzmocnieniu większym niż 100. Ważnym niuansem jest to, że jeśli weźmiesz tranzystory o dużym rozpiętości, to w niewielkim stopniu prądy mogą być przerywane, dlatego lepiej jest stosować oba tranzystory o małym wzmocnieniu, ale o różnej przewodności.

Dostępny podwójny rezystor zmienny o rezystancji 33 kOhm również został zmodyfikowany, aby utworzyć regulator ładowarki. Aby obniżyć próg do 0,5 V, autor wykonał równolegle rezystor i uzyskano odpowiednio wartość rezystancji 16,5 kOhm. Wszystko to zostało zrobione dla większego zakresu, a co za tym idzie większej uniwersalności powstałej ładowarki, więc gdyby konieczne było tylko ładowanie samochodowych akumulatorów 12V, pojawiłby się rezystor zmienny 4,7 kΩ, ale autor postanowił skupić się na wszechstronności urządzenia.

Krok czwarty: Utwórz schemat.

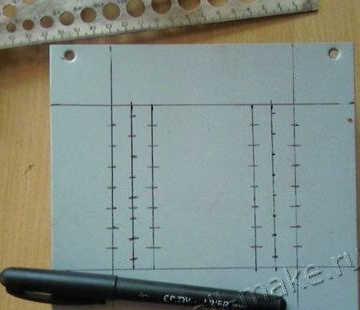

Ponieważ wymiary zastosowanej obudowy są ograniczone, do stworzenia obwodu autor postanowił zastosować płytkę drukowaną, chociaż można to zrobić za pomocą instalacji na zawiasach.

Autor wykonał również płytkę drukowaną dla siebie z dostępnych środków. Wytrawienie zajęło około pół godziny, po czym zostało umyte, a autor przystąpił do kolejnego lutowania, cynowania i, odpowiednio, instalowania go w obudowie urządzenia.

Piąty krok: stworzenie panelu przedniego do regulacji ładowarki i malowania.

Jako materiał panelu przedniego autor wybrał włókno szklane. Wyryto go z obu stron na terminalach. Ponadto, zgodnie z zaznaczonymi oznaczeniami, wycięto otwory do zamocowania i zainstalowania listew zaciskowych, wskaźników, regulatorów, przełącznika, bezpiecznika i skali amperomierza.

Następnie powstały panel został przymocowany do głównego korpusu za pomocą wkrętów samogwintujących, a wszystkie kontrole zostały wycofane i zamocowane w odpowiednich otworach.

Następnie, biorąc czarną metaliczną farbę, którą autor pozostawił po pomalowaniu zderzaka swojego samochodu, użył jej do pomalowania całego korpusu powstałej ładowarki.

Możesz zobaczyć wynik na zdjęciach, urządzenie ma bardzo ładny wygląd i wygląda na to, że zostało zmontowane w jakimś przedsiębiorstwie, a nie w garaż.

Krok szósty: Testuj wskazania.

Urządzenie zostało włączone w nocy, aby naładować akumulator 6ST90. Akumulator był ładowany przez około 12 godzin prądem ładowania 8A. Pod takim obciążeniem nie wykryto awarii ani usterek. Ogrzewanie było niewielkie, ze względu na dobre przenoszenie ciepła i przenoszenie ciepła z grzejników transformator nie był bardzo ogrzewany. Z tego wynika, że ta ładowarka jest w pełni funkcjonalna i niezawodna.

Dodatkowe informacje można znaleźć pod linkiem „źródło” poniżej, gdzie można również zadawać pytania autorowi tego urządzenia.