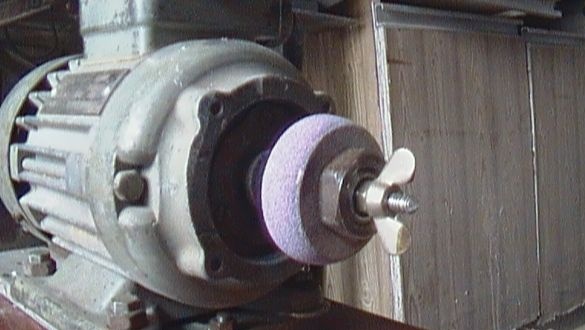

W razie potrzeby postanowiłem zrekonstruować tokarkę do drewna. Krótko powiedz urządzeniu swojego urządzenia. Wrzeciennik wykonany jest w postaci 3-fazowego silnika elektrycznego o mocy 120 watów, którego uzwojenia są połączone gwiazdą przez kondensatory o łącznej pojemności 1 mF. Przełącznik jest przystosowany do napięcia 220 V, 6 A. Na początku procesu operacyjnego używał go jako ostrzarki do ostrzenia narzędzi: dłuta, dłuta, noża i innych rzeczy. Podstawą jest prawy obrót wirnika z silnikiem umieszczonym na podstawie po lewej stronie pracownika. Konik z obrotowym środkiem został zamówiony przez tokera w „kudłatym” roku.

Podstawą była płyta wiórowa z toaletki z czasów ZSRR. Piły są wykonywane na pilarce tarczowej.

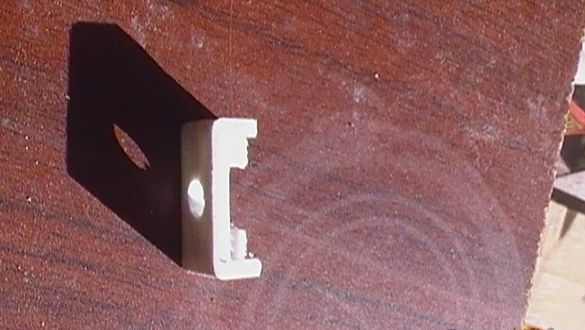

Prowadnica wkładki jest wycięta z aluminiowego gzymsu.

I tak: z narzędzi, których potrzebujemy:

piła ręczna lub wyrzynarka;

wiertarka ręczna lub elektryczna;

szlifierka narzędziowa lub „szlifierka”;

zaciski;

śrubokręt;

klucz płaski 8x10;

wiertła (różne).

piła do metalu;

dłuto

Z materiału będziesz potrzebować:

płótno wiórowe lub ze sklejki;

śruby samogwintujące;

śruby i nakrętki z gwintem M6;

nakrętka motylkowa M6;

gzyms (stary, na złom);

pleksi;

metalowy narożnik;

zamontować rurki metaforyczne 4 szt .;

kawałek argalitu lub sklejki.

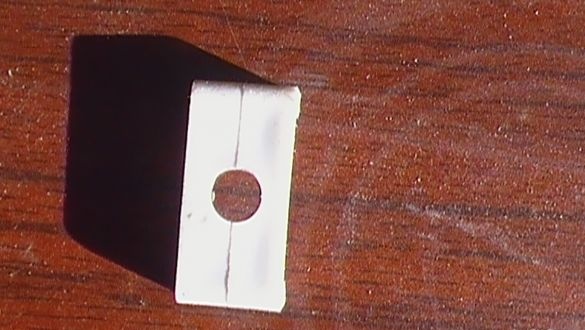

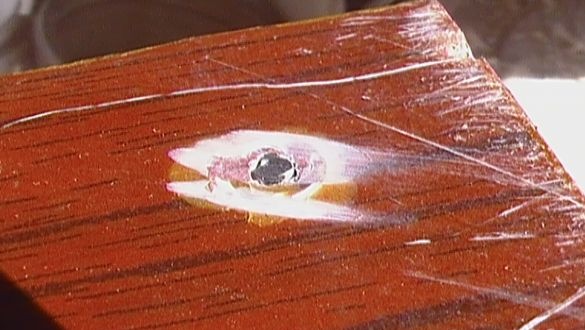

A więc zaczynamy! Odcinamy „prowadnice” „prowadnic” o pożądanej długości od gzymsu. Na planszy wykonujemy 2 cięcia na kole, jeden dla silnika, drugi dla szyny oporowej wzdłuż szerokości prowadnicy. Krawędzie prowadnic są cięte pod kątem piłą tarczową i wkładane w nacięcia od dołu. Prowadnice powinny iść w ciasne cięcia. Nadmiar grubości płyty usuwamy za pomocą wkładek Umieszczamy je pod przewodnikami i próbujemy na miejscu. Aby śruby nie obracały się w prowadnicach, od uchwytu metapol Wytnij spód do pożądanej grubości. Wykonujemy cięcia i usuwamy środkową część za pomocą dłuta. Wiercimy środkowy otwór do 6 mm. Okazuje się taki szczegół. Wkładamy do niego śrubę Gotowy produkt jest zainstalowany w przewodniku. Po prowadnicy włóż do przyciętych desek.Ustaw wkładki Połóż na drugiej planszy tego samego rozmiaru. Wiercimy otwory w rogach płyt pod wkręty samogwintujące, a skręcając, dokręcamy deski razem. Wystającą część śrub usuwa się za pomocą turbiny. Następnie na jednym końcu mocujemy podstawę silnika elektrycznego współosiowo z prowadnicą. Z drugiej strony montujemy konik. Po zainstalowaniu silnika elektrycznego na podstawie łączymy środek i naprawiamy silnik. W drugim przewodniku instalujemy pasek stopu. Mam go z pleksiglasu o grubości 10 mm. Otwory w mocowaniach szynowych zostały najpierw wywiercone wiertłem 6,5 i przetarte piłą do metalu. Są one połączone z szyną za pomocą narożników. Opowiem osobno, w jaki sposób wykonano środek silnika. Nakręcił 2 nakrętki na śrubę M6, dokręcił kluczem i trzymając go w elektrycznym uchwycie wiertarskim obrobił go szmerglem do pożądanego rozmiaru. Z jednej strony uziemił nakrętkę skrzydełkową. Ostrzenie od tyłu. W przypadku większych przedmiotów można zastosować grubszą śrubę. Maszyna jest gotowa. Po zainstalowaniu przedmiotu obrabianego w maszynie możesz rozpocząć obróbkę.

Powodzenia wszystkim w wynalazkach i pracy.