Okrągła piła elektryczna jest bardzo przydatną rzeczą w każdym gospodarstwie domowym; w zależności od stopnia konieczności może być na drugim miejscu po wiertarce elektrycznej. Jeśli musisz korzystać z piły i niezbyt często, wciąż przy najmniejszej okazji do produkcji części polecam zakup takiej maszyny. Piła o proponowanym projekcie może być wyposażona nie tylko w tarczę o średnicy do 200 mm, ale także w tarcze tnące i szlifierskie, frez i uniwersalną głowicę do obróbki drewna.

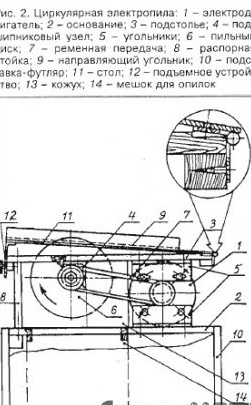

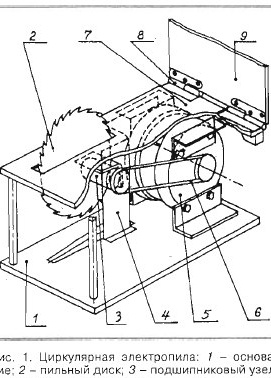

Główne elementy piły elektrycznej w proponowanym przykładzie wykonania uległy znacznym zmianom strukturalnym związanym ze wzmocnieniem konstrukcji i zmianami układu: jednostka jest bezramowa (ryc. 1). W przeciwieństwie do prototypu, ta konstrukcja piły zapewnia nie tylko piłowanie drewna, ale także struganie i frezowanie, a także ostrzenie narzędzi i cięcie metali.

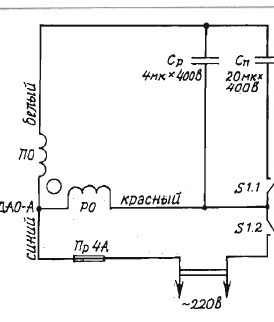

Podstawą tego projektu jest silnik elektryczny z pralki, na przykład typ DAO-A. Zaletą tego silnika elektrycznego jest jego wyjątkowa niezawodność, a biorąc pod uwagę, że pracuje on w piły elektrycznej w bardziej sprzyjających warunkach, sensowne jest zapewnienie jego działania w trybie bardziej wymuszonym, zastępując przekaźnik rozruchowy układem rozruchowym kondensatora, który zostanie opisany poniżej.

Podstawa piły jest piłowana ze sklejki lub desek o grubości co najmniej 20 mm i wymiarach 300 x 500 mm. Silnik elektryczny jest przymocowany do podstawy za pomocą śrub MB ze stożkowym łbem przy użyciu kątów o wymiarach 50 x 50 mm i długości 140 mm, przymocowanych do silnika elektrycznego za pomocą własnych standardowych śrub sprzęgających, dzięki czemu poziome półki narożników są skierowane na zewnątrz od silnika.

W podobny sposób wspornik wykonany ze sklejki o grubości co najmniej 15 mm i mający w przybliżeniu te same wymiary w planie co podstawa jest przymocowany do górnej części silnika elektrycznego (ryc. 2). Otwory w kwadratach, które służą do przymocowania ich do silnika, w celu zapewnienia napięcia napędu pasowego, mają wydłużony kształt. Zamiast standardowych nakrętek górnych śrub mocujących silnik zainstalowano pręt stalowy o wymiarach 120 x 20 x 4 mm z otworami gwintowanymi M8, w który wkręcono śruby. Rama i podstawa w obszarze naprzeciwko silnika są połączone przekładkami wykonanymi z metalowego pręta o średnicy 15 mm.

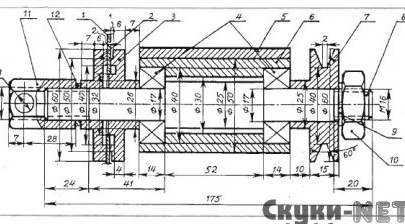

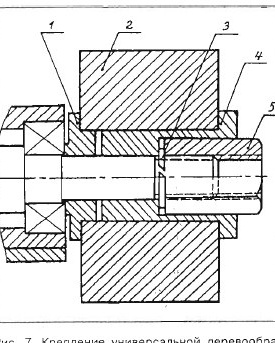

Łożyska kulkowe wału, na których są zamontowane brzeszczot i koło pasowe, są zamontowane w obudowie zespołu łożyska. Jeśli chodzi o produkcję obudowy zespołu łożyskowego, wału i części używanych do mocowania tarczy (ryc. 3), zaleca się powierzenie ich produkcji wykwalifikowanemu tokarzowi, ponieważ nie tylko bezpieczeństwo i niezawodność maszyny, ale także jakość obróbki drewna.

Obudowa zespołu łożyskowego jest wykonana ze stali 20, jest przeznaczona do montażu łożysk typu 203, które można na przykład pobrać z pompy wodnej samochodów Moskvich 402-408 lub kupić w sklepie samochodowym. Pożądane jest, aby wałek wrzeciona i części mocujące brzeszczotu były wykonane ze stali wyższej jakości, na przykład ze stali 45. Wymiary części mocujących brzeszczotu umożliwiają montaż tarcz o średnicy otworu wewnętrznego 32 mm i 50 mm.

Obudowa zespołu łożyska jest przyspawana do stalowego kwadratu o wymiarach 75 x 75 mm o grubości ścianki 5-6 mm i długości 82 mm, za pomocą którego zespół łożyska jest przymocowany do podstawy za pomocą śrub MB z główkami stożkowymi. Otwory gwintowane służące do przymocowania go do podstawy należy wywiercić przed spawaniem za pomocą szablonu, za pomocą którego następnie wierci się otwory w podstawie. Gniazda łożysk są spawane kredą, aby zapobiec spawaniu odprysków metalu przed spawaniem. Należy zauważyć, że wszystkie kolejne otwory w łączonych częściach zaleca się wiercić razem podczas zgrubnego procesu wstępnego montażu, w tym wycinania otworu w ramie, który służy do zainstalowania narzędzia tnącego o przybliżonej wielkości 200 x 30 mm.

Pulpit wykonany jest z duraluminium o grubości 4-5 mm lub textolitu, tworzywa sztucznego winylowego lub duraluminium o grubości 8-10 mm. Aby przejść do piły, w stole wykonano szczelinę o szerokości około 10 mm. Można to zrobić później, w trakcie sprawdzania działania urządzenia. Piasta jest przykręcona do końcowej części ramy, do której przymocowane są połówki wyjmowanych zawiasów drzwi karty o długości 90-100 mm (prawy i lewy) za pomocą śrub o średnicy M5, które obejmują połówki współpracujące z kołkami, śruby z łbem stożkowym M5 przymocowane do pulpitu. Odpowiedniki w celu zapewnienia orientacji zagłębień w płytkach zawiasowych z głowicami łączników są zamienione: prawa połowa jest połączona z lewą, a lewa z prawym odpowiednikiem.

W przeciwległej części stołu znajduje się urządzenie podnoszące podparcie, które zapewnia płynną regulację wznoszenia krawędzi stołu względem stołu i odpowiednio wymaganą moc wyjściową krawędzi narzędzia tnącego względem powierzchni stołu. Ogólnie rzecz biorąc, na pierwszym etapie produkcji maszyny można obejść się bez urządzenia do podnoszenia, mocowania stołu na ramie i ustawiania podnośnika stołu poprzez ustawienie podkładek.

Przed wciśnięciem łożysk w oprawę należy je nasmarować smarem LITOL-24. W przypadku stosowania łożysk o innych rozmiarach należy wyregulować łańcuchy wymiarowe obudowy zespołu łożyska. Orzechy są korzystnie stosowane jako gotowe. Napędzane koło pasowe można dostosować ze starej pralki lub obrobić ze stopu aluminium.

Pasek napędowy powinien mieć długość około 600 mm, w przeciwnym razie narzędzia tnące o średnicy 200 mm lub większej nie będą możliwe: 1 Niektóre pralki są wyposażone w takie pasy. Oczywiście w połączeniu z narzędziem tnącym o małej średnicy można zastosować „krótsze pasy.

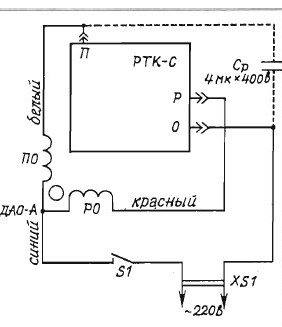

Standardowy schemat włączania silnika elektrycznego piły pokazano na ryc. 4. Przekaźnik rozruchowy typu RTK-S jest przymocowany w pobliżu silnika, dzięki czemu strzałka na jego korpusie jest skierowana pionowo w górę - w przeciwnym razie przekaźnik nie będzie działał poprawnie. Praktyka pokazuje, że bardziej wskazane jest stosowanie układu rozruchowego kondensatora (ryc. 5), ponieważ należy zauważyć, że w obecności kondensatora roboczego moment obrotowy silnika jest zauważalnie większy.

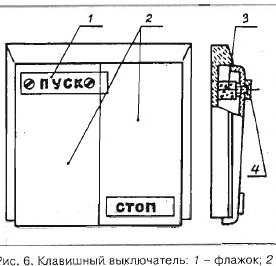

Układ rozruchowy kondensatora nie wymaga użycia przekaźnika rozruchowego. Kondensator rozruchowy jest automatycznie wyłączany za pomocą zmodyfikowanego dwuprzyciskowego przełącznika. Klawisz Start (ryc. 6) jest wyposażony w elastyczny element - kawałek gumy piankowej lub gumy gąbczastej o wymiarach 5 x 10 x 20 mm, co zapewnia przywrócenie klucza do pierwotnego stanu. Pole wyboru dołączone do tego klucza zapewnia automatyczne działanie drugiej sekcji przełącznika S2, która zasila silnik elektryczny.

Silnik elektryczny uruchamia się, naciskając przycisk „Start” na czas, w którym silnik elektryczny osiąga prędkość roboczą. Po zwolnieniu prasy klawisz „Start” z elementem elastycznym powraca do stanu początkowego, otwierając styki SI, które odłączają kondensatory rozruchowe, podczas gdy klawisz „Stop” pozostaje w stanie włączenia, zamykając styki S2. Silnik zatrzymuje się, naciskając przycisk Stop. W przypadku korzystania z układu rozruchowego kondensatora konieczne jest zainstalowanie bezpiecznika dla prądu około 6A.

Aby wyregulować napięcie paska, nakrętki drążków kierowniczych są zwalniane, a rama dolna jest przesuwana względem silnika, po czym nakrętki są ponownie dokręcane. Należy pamiętać, że podczas intensywnego użytkowania piły elektrycznej wyposażonej w układ rozruchowy kondensatora zwykły pas transmisyjny może okazać się najsłabszym ogniwem w maszynie. W takim przypadku można zastosować napęd pasowy z podwójnym pasem.

Przy stosowaniu standardowego układu rozruchowego silnika zaleca się również podłączenie kondensatora Cp do zacisków przekaźnika rozruchowego „O” i „P”, jak pokazano linią przerywaną na ryc. 4, chociaż przekaźnik rozruchowy dość wyraźnie monitoruje moment wzrostu prądu, nie pozwalając silnikowi elektrycznemu uzyskać znacznie większej mocy.

Detale układu rozruchowego silnika elektrycznego są zamontowane na metalowej osłonie w kształcie litery Z, która służy do ochrony silnika elektrycznego przed trocinami. Tarcza wykonana jest z ocynkowanej stalowej zadaszenia i przymocowana nakrętkami M8 do wystających końców dolnych śrub sprzęgających silnika elektrycznego w odległości około 35 mm od niej i przykręcona śrubami do podstawy. Przełącznik kluczowy jest zamontowany na przedniej powierzchni ekranu, a kondensatory na tylnej stronie.

Śruba MB jest przymocowana do stołu za pomocą prowadnicy wykonanej ze wspornika duraluminium o wymiarach 50 x 50 mm i długości 600 mm, w którym wierci się rodzinę otworów o średnicy 6 mm, umożliwiając przymocowanie prowadnicy do stołu równolegle do tarczy w wymaganej odległości. Wskazane jest zainstalowanie stalowych tulei gwintowanych na stole.

U podstawy piły wykonaj trapezoidalny rowek o wymiarach: Na podstawie trapezu 70 i 30 mm wysokość trapezu wynosi 150 mm. Szczelina służy do zrzucania trocin spod tarczy do plastikowej torby do przechowywania, którą umieszcza się na szyjce wykonanej pod szczeliną i mocuje na niej sznurkiem lub gumką. Trociny są przydatne jako ściółka ogrodnicza, a także jako ściółka dla komórek małych zwierząt, takich jak chomiki. Oczywiście do trzymania zwierząt z trocin z płyt wiórowych itp. użycie nie jest dozwolone.

Piła mechaniczna jest instalowana na masywnym stojaku wykonanym z desek z twardego drewna, takich jak brzoza, o grubości co najmniej 25 mm. Wewnątrz stojaka, w pobliżu narożników pudełka, umieszczone są występy o wymiarach 40 x 40 x 40 mm, na których spoczywa podstawa maszyny. Stojak służy jako skrzynia do przechowywania piły, dla której piła jest odwrócona do góry nogami i umieszczona na tym samym występie, ale może być również używana jako zbiornik do zbierania trocin, ponieważ jest wyposażona w spód.

Konstrukcja zespołu wrzeciona umożliwia instalację szerokiej gamy różnych narzędzi do cięcia i szlifowania. Mówiąc o wyborze brzeszczotów, możemy najpierw polecić zakup brzeszczotu do cięcia wzdłużnego o grubości 1,6 mm, średnicy 200 mm z 48 zębami.Ogólnie rzecz biorąc, moc silnika piły nie jest bardzo znacząca, więc nie próbuj dopasowywać brzeszczotów o dużej średnicy i grubości; nie kupuj tarcz przeznaczonych do cięcia poprzecznego: jeśli piłowanie wzdłużne i piłowanie wzdłuż włókien jest całkiem zadowalające, to kiedy próbujesz piłować wzdłużnie za pomocą piły poprzecznej, stajesz się dość twardy.

Należy pamiętać, że podczas piłowania dużych ilości płyt wiórowych konwencjonalna stalowa tarcza piły „siedzi” bardzo szybko ze względu na obecność różnych stałych wtrąceń w materiale. Dlatego jeśli potrzebujesz wyciąć znaczne ilości płyt wiórowych, radzę kupić brzeszczot z krawędziami tnącymi wyposażonymi we wkładki z węglików spiekanych.

Ćwiartki wybiera się najbardziej produktywnie za pomocą młyna o średnicy zewnętrznej 125 mm i otworu do lądowania 32 mm. Niezwykle przydatne jest uzyskanie tarczy do cięcia metalu o grubości 3 mm, o średnicy osadzenia 32 mm i średnicy zewnętrznej do 200 mm, chociaż przy użyciu podkładek centrujących można zainstalować tarcze o średnicy osadzenia 22 mm. W takim przypadku cięcie metalu i profili nie będzie dla ciebie żadnym problemem. Jeśli używasz frezu lub tarczy tnącej, otwór w pulpicie może wymagać nieznacznego rozszerzenia.

Rysunki części mocujących uniwersalną głowicę do obróbki drewna (UDG) do wrzeciona pokazano na ryc. 7. Nawiasem mówiąc, byłem zmuszony ponieść koszty związane z zakupem UDG i produkcją części montażowych, ponieważ samolot elektryczny typu Rebir, typ I-5709 wyprodukowany na Łotwie, zepsuł się dosłownie po 4 godzinach względnie niestabilnej pracy - silnik elektryczny spłonął. Sądząc po tym, że zapasowe kotwice natychmiast znikają z półek, zdałem sobie sprawę, że niezawodność tego samolotu jest bardzo niska i powinieneś zdobyć bardziej niezawodne narzędzie. Zwracam uwagę, że w przypadku korzystania z UDG konieczne będzie wykonanie specjalnego stołu roboczego, ponieważ do przejścia frezów zamocowanych w głowicy wymagana jest szerokość otworu 55 mm. Frezy do UDG można wykonać z dostępnych w handlu noży strugarskich, obrabiając je na tarczach tnących i ściernych na tej samej maszynie.

Przed cięciem, aby uniknąć uszkodzenia zębów, piły należy dokładnie sprawdzić pod kątem braku gwoździ i innych wtrąceń. Zasada ta powinna być szczególnie ściśle przestrzegana podczas przetwarzania zużytego drewna. W przypadku wykrycia wtrąceń metali należy je usunąć. Jeśli silnik zatrzyma się z powodu przeciążenia podczas piłowania, natychmiast wyłącz piłę, usuń przyczynę przeciążenia i włącz ją ponownie. Przyczyną częstego nawrotu takich sytuacji może być stępienie krawędzi tnących brzeszczotu. W takim przypadku należy użyć osobistego lub „aksamitnego” pliku półkolistego lub romboidalnego odcinka i wyostrzyć krawędzie tnące, co można zrobić bez wyjmowania dysku z urządzenia. Po tej procedurze piła będzie znów działać, jak „bestia”. Po drodze zwracam uwagę na potrzebę kontrolowania odstępu ostrzy zębów piły, który powinien wynosić około 0,6-0,8 mm. Nie lubi widzieć bez rozwodu! Powinieneś także okresowo usuwać klawiaturę.

Przycinając krawędzie nie przyciętych desek, aby uzyskać równe krawędzie na desce, najpierw musisz „pokonać” linię konopnym lub bawełnianym sznurkiem wcieranym węglem drzewnym lub kredą. Byłoby również miło uzyskać pomocniczy wałek podtrzymujący, który można wyjąć z urządzenia wyciskającego pralkę, mocując go na stojaku o odpowiedniej wysokości.

Po podniesieniu pulpitu można ustalić kamień ścierny i użyć maszyny do ostrzenia narzędzi. Tarcza wykonana ze sklejki o średnicy do 250 mm z przyklejoną skórką („akordeon guzikowy”) pozwoli na szlifowanie części.Polerowany okrąg, który jest pakietem okrągłych półfabrykatów z tkaniny umieszczonych pomiędzy dwoma tarczami, ułatwi proces polerowania części metalowych i plastikowych pastą polerską.

Bardzo wygodnie jest przechowywać narzędzie do cięcia i mocowania w metalowej puszce o średnicy 300 mm spod folii. Na dnie puszki umieść kawałek szmatki nasączonej olejem, umieść piły w stosie (pożądane jest oddzielenie ich tekturowymi przekładkami), zawiń końce szmatki i zamknij puszkę pokrywką. Teraz narzędzie nie boi się korozji. Możesz przymocować oczko do pudełka, co pozwoli ci powiesić pudełko na ścianie.

Podczas pracy przy maszynie należy przestrzegać zasad bezpieczeństwa: należy używać okularów ochronnych, pracować w rękawiczkach lub rękawicach z jednym palcem. Pamiętaj, że nowe palce zamiast odcięcia nigdy nie odrastają, a odcięcie jest wciąż bardzo trudne, pomimo ogromnych sukcesów nauk medycznych.

Życzę sukcesów w pracy!