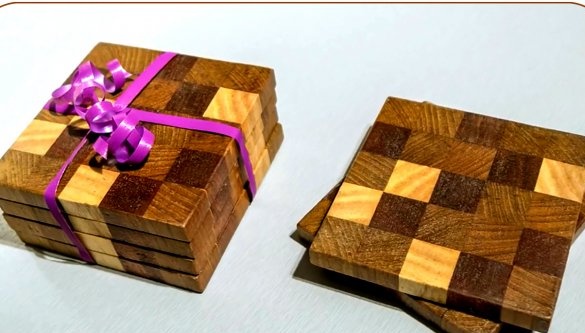

Prawie każdy z was lubi różne przedmioty dekoracyjne, które mogą ozdobić świąteczny stół. Takie produkty mogą być prezentowane przyjaciołom i krewnym na Nowy Rok.

W tym artykule autor kanału YouTube „Rag 'n' Bone Brown” opowie o łatwym sposobie wykonania dużej liczby podstawek na szklanki, kubki lub kubki.

Materiały

- Reiki z dębu i teaku 20X20 mm

- Tablice

- Olej lniany, lakier akrylowy, wosk

- Klej PVA

- folia do pakowania

- papier ścierny.

Narzędzia używane przez autora.

- Piła ukośna, przyrząd do pomiaru powierzchni

— Zaciskizaciski

— Profesjonalny aparat oddechowy 3M

- Stół warsztatowy, imadło

- Cykl, strug ręczny, szczotka

— Piła taśmowa

- Szlifierka

— Szlifierka oscylacyjna.

Proces produkcyjny.

Tak się złożyło, że autorowi przedstawiono kilka listew z twardego drewna różnych gatunków: dąb, mahoń (mahoń) i, z dużym prawdopodobieństwem, teak. Reiki mają średnicę 20 x 20 mm i długość 1600 mm.

Autor decyduje się na podstawki podarunkowe, łącząc te trzy rodzaje drewna. Sortuje skały, układając listwy w trzech stosach.

Następnie wybiera 2-3 listwy każdej z trzech ras.

Instaluje blok ograniczający na ograniczniku piły ukośnej w odległości 390 mm, dzięki czemu z każdej szyny o długości 1600 mm uzyskuje się 4 segmenty. Do wszystkich dalszych prac zdecydowanie musisz się zgłosić wysokiej jakości respiratorlub wydajny system filtracji powietrza. O tym osprzęt powiedziano ten artykuł.

Następnie rzemieślnik zaczyna symulować różne wzory, łącząc wszystkie te rodzaje drewna z różnymi odcieniami i końcowymi wzorami pierścieni w najdziwniejszy sposób.

W końcu decyduje się nie układać z nich jakiegoś zorganizowanego wzoru, ale po prostu ujawniać je w przypadkowej kolejności.

Lakier wykończeniowy znajdował się po dwóch stronach każdej listwy, a pozostałe dwie strony były bez niej. Autor decyduje się usunąć tę warstwę lakieru, wbijając półfabrykaty przez grubościomierz. Jest to konieczne, aby klej do drewna mógł wnikać głęboko w włókna, a tym samym dobrze skleić segmenty.

Aby to zrobić, autor ustawia grubość na grubościomierz 18 mm i przepuszcza każdą szynę przez urządzenie, układając ją stroną lakierowaną do góry.Reszta szyn jest przetwarzana w ten sam sposób. W rezultacie wszystkie drewniane elementy będą miały jedną szerokość - 18 mm.

Teraz nadszedł czas, aby skleić wszystkie segmenty razem. Autor używa zacisków. Położyłem na nich pierwszy poziom desek, starając się zachować zasadę kontrastu drzewa.

Powleka listwy na górze klejem, obraca każdą z osobna na boku i łączy z kolei po kolei, lekko pocierając jedną stronę po drugiej, aby rozprowadzić klej.

Następnie cała górna powierzchnia pierwszej warstwy jest posmarowana klejem. Następna warstwa jest nakładana, ponownie jedna po drugiej. Boki każdego paska muszą być pokryte klejem. Pozostałe trzy warstwy również są ułożone w stos.

Następnie cały przedmiot jest owijany folią opakowaniową. To ostatnie zapobiegnie sklejaniu się segmentów drewnianych, dopóki autor nie ustawi odpowiednio zacisków, aby równomiernie rozłożyć nacisk na całą płaszczyznę przedmiotu obrabianego. Chroni również przed przyklejeniem boków do desek dociskowych i zacisków.

Następnie autor nakłada dwie deski po bokach i jedną na górze. Teraz przez nie zaciska produkt w zaciskach. Zapewnia to równomierność przyłożenia sił ściskających.

W tej pozycji obrabiany przedmiot pozostawia się na 24 godziny, po czym wszystkie zaciski są usuwane.

Taśma klejąca jest również usuwana, a klejony pakiet listew wygląda teraz tak.

Następnie, w cyklach, mistrz ostrożnie usuwa resztki kleju ze wszystkich powierzchni. Następnie stosuje strug ręczny, przycinając je z 4 stron, aby były idealnie równe.

Teraz z płaszczyzną końcową usuwa małe fazowanie z żeber, aby lekko wygładzić rogi.

Na piłie taśmowej przycina jedną z boków pakietu drewna, uzyskując gładką i schludną powierzchnię. Jest to bardzo ważne, od tego zależy jakość wszystkich kolejnych cięć i ich geometria.

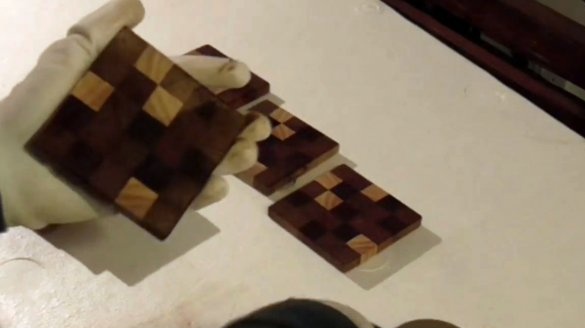

Następnie mistrz kładzie nacisk na około 10 mm i zaczyna ciąć drewniany blok na talerze.

Najbardziej niebezpiecznym momentem może być wycięcie dwóch ostatnich płyt, ponieważ po wycięciu dużej ich liczby z szerokiego przedmiotu można zapomnieć o użyciu popychacza.

Każdy stojak szlifuje ze wszystkich stron szlifierką taśmową papierem ściernym o ziarnistości 120. Po tym następuje krótkie ręczne szlifowanie.

Następnie do przetwarzania włączana jest maszyna orbitalna z papierem ściernym o ziarnistości 240.

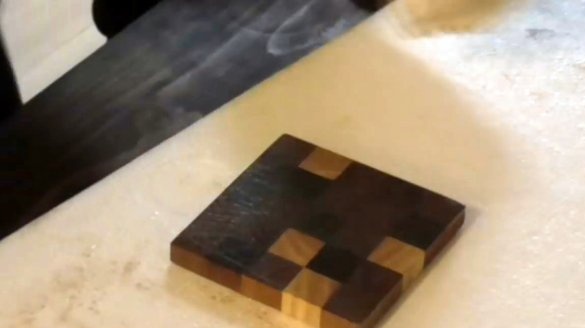

I wreszcie wykończeniem jest gotowany olej lniany. Autor przetworzył tylko jeden stojak, aby zobaczyć, jak będzie wyglądał produkt następnego dnia, gdy wyschnie.

Wynik był rozczarowujący - drzewo było bardzo ciemne.

Następnie autor decyduje się na zastosowanie lakieru akrylowego na bazie wody. I znowu podobna historia się powtarza. Lakier natychmiast daje piękny efekt, ale z czasem zanika. Wygląda na to, że w ogóle nie ma lakieru!

Mistrz podejmuje trzecią próbę z błyszczącym lakierem wykonanym na bazie żywicy syntetycznej. Jednak autor nie chce, aby podstawki świeciły. Dlatego nie nakłada lakieru pędzlem, ale kawałkiem płótna, ostrożnie wcierając kompozycję w drewno. Jednocześnie bierze bardzo niewielką ilość lakieru, zanurzając w płynie tylko samą końcówkę płótna. Po 24 godzinach suszenia próbka uzyskała naprawdę oszałamiający wygląd. Drewno uzyskało głęboki i przejrzysty odcień.

Teraz stojak stał się bardziej odporny na zużycie i wilgoć. Ponadto, oprócz poprzedniego lakieru, autor pokrywa również produkt warstwą lakieru na bazie wody.

Dzień później mistrz pociera podstawki przezroczystym woskiem.

Pozwala na wyschnięcie przez kilka godzin, a następnie poleruje powierzchnię stojaków szlifierką orbitalną.

Dziękuję autorowi za prostą i szybką technikę tworzenia podstawek na prezenty z drewna!

Jeśli masz ciekawe domowe produkty, udostępnij je na tej stronie.Tutaj otrzymasz prawdziwą nagrodę, a nie „kupkę zielonych rzeczy” na forum rozrywki.

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.