Wielu rzemieślników lubi robić płyty o różnych kształtach z drewna, ale podczas toczenia prawie 90% materiału często zamienia się w trociny. A co z cennymi gatunkami drewna?

W tym artykule autor kanału YouTube „Mikhail Demin” opowie ci, jak zrobić głęboką płytę z planszy.

Podczas robienia tego domowej roboty tylko 30–40% drewna stanie się trocinami.

Materiały

- Deski termoprzewodzące o grubości 20 mm

- Klej PVA

- Taśma klejąca, taśma maskująca

- Papier ścierny, taśma dwustronna

— Olej lniany.

Narzędzia używane przez autora.

— Profesjonalny aparat oddechowy 3M

— Piła tarczowa

— Popychacz bezpieczeństwa

- Tokarka

- Reer, Meisel, Dłuto

— Zaciski

— Piła taśmowa

— Śrubokręt

- Władca, kompas, szydło

- Kwadrat, centymetrem, ołówek.

Proces produkcyjny.

Tak więc autor zakupił płytę termopopiołową o grubości 20 mm i rozmiarze 605 x 165 mm. Jednak został już sfazowany, a autor potrzebuje jednej równej krawędzi. Dlatego połączy jedną krawędź przedmiotu obrabianego za pomocą piły tarczowej. W tym samym czasie używa regulowany popychacz bezpieczeństwa.

Ten rodzaj drewna jest bardzo piękny, solidny, a jego wygląd nie jest gorszy niż różne egzotyczne gatunki drewna. Ma doskonałą odporność na wilgoć i jest dość prosty w obróbce. Dzięki tym wszystkim cechom nie jest żywiczny.

Teraz tnie tę planszę na dwie równe połowy.

Następnie deski są łączone ze sobą równym końcem, na nich jest środek. Teraz autor zaznacza cztery koła kompasem, krok między nimi jest równy grubości planszy i wynosi 20 mm. Centralny okrąg będzie dolną częścią płyty, a jego rozmiar można wybrać indywidualnie. U mistrza wynosił 230 mm.

Następnie Michael ustawia stół piły taśmowej pod kątem 45 stopni i tnie półprodukty zgodnie z oznaczeniem.

Są to szczegóły, które po odwróceniu do góry gromadzą się w stożku. Początkowo spodziewał się zrobić płytę o łącznej wysokości 60 mm, ale zapomniał, że jest też dno. W rezultacie płyta okazała się mieć wysokość 80 mm.

Nie był bardzo zdenerwowany i zrobił półfabrykaty na drugiej płycie z szerszym dnem, ale o tym samym promieniu zewnętrznym 300 mm.

Następnym krokiem będzie proces klejenia.Aby zapobiec przyklejaniu się produktu do stołu roboczego, chroni jego powierzchnię zwykłą taśmą klejącą. Następnie wszystkie połączenia części są smarowane klejem, dolne dwa półpierścienie są ściągane razem na stole roboczym, a górne są mocowane za pomocą taśmy maskującej.

Tutaj autor popełnia jeden błąd, warto było skleić segmenty zakładką i nie tworzyć jednego wspólnego złącza.

Dodatkowo na wierzchu produktu ładuje się cegły i ciągnie za pomocą zacisku, z narożnikami umieszczonymi pod jego wargami.

Czas więc dołączyć podkładkę planu, należy to zrobić z maksymalną dokładnością

Punkty mocowania śrub są oznaczone szydłem, wiercone są otwory pilotujące, a podkładka jest przykręcana do wnętrza dna. Autor próbował podnieść wkręty samogwintujące o takiej długości, aby wbiły się w drewno maksymalnie o 8 mm.

Był mały problem. Krawędź przedmiotu spoczywa na maszynie. Autor musiał wykonać podszewkę płyty czołowej.

Również zewnętrzna krawędź lekko przylega do łóżka, trzeba ją również nieco zaostrzyć pilnikiem.

Najpierw autor miele zewnętrzną część ścian płyty.

I znowu kłopoty, klej nie miał czasu wyschnąć w ciągu jednego dnia, a obrabiany przedmiot pękł na złączu. Nie zdarzyłoby się to, gdyby łuki zachodziły na siebie. Ale mistrz bardziej gonił za poprawnością rysunku drewna.

Za pomocą dwustronnej taśmy przykleił arkusz drobnego papieru ściernego do stołu roboczego i wypolerował połączenia przedmiotów.

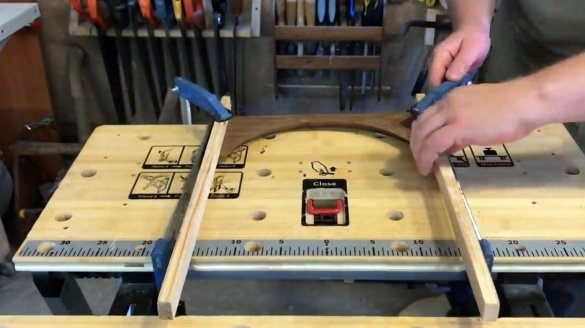

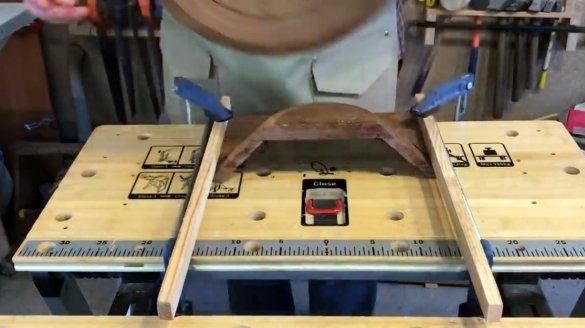

Teraz, jako zaciski, postanowiono użyć radialnego wykończenia płyty. Cała konstrukcja jest przymocowana do klejenia w następujący sposób. W takim przypadku potrzebne są dwa poprzeczne pręty, aby zaciski się nie podniosły.

Nadmiar kleju jest usuwany za pomocą dłuta, panel przedni jest instalowany na swoim miejscu i możesz kontynuować przetwarzanie.

Ponieważ drewno popiołu termicznego jest bardzo ostre, a autor nie szlifuje, ale raczej cykluje ściany. Następnie następuje szlifowanie.

Następnie w dolnej części wykonuje się rowek pod wkładem.

Wszystkie zewnętrzne powierzchnie płyty są szlifowane, polerowane i wcierane olejem lnianym.

Autor mylił się ze średnicą rowka pod wkładem i musiał go nieco rozszerzyć.

Obracany przedmiot zostaje obrócony, a wyłożony panel czołowy jest usuwany.

Dopóki ściany nie zostaną obrócone od wewnątrz, konieczne jest dodatkowe prasowanie produktu za pomocą wrzeciennika z podszewką.

Teraz ściany mają tę samą grubość, a produkt jest wyważony. Możesz szlifować spód, aż otwory pozostałe ze śrub zostaną usunięte.

Prawie wszystko jest gotowe, standardowe szlifowanie powierzchni odbywa się w następującej kolejności ziarna papieru ściernego: 80 - 120 - 180 - 240 - 320 - 500.

Ostateczne smarowanie, a płyta jest gotowa! Zamiast oleju lnianego, który nie ma bardzo przyjemnego zapachu, lepiej jest stosować olej woskowy, który można wytwarzać niezależnie od oleju z dzikiej róży i naturalnego wosku pszczelego. Ta mieszanka jest całkowicie bezpieczna w kontakcie z żywnością i niezawodnie chroni drewno przed wilgocią. Podczas aplikacji warto użyć domowej suszarki do włosów, wstępnie podgrzewając powierzchnię. Zastosuj w kilku warstwach.

O przepisie na tę impregnację można znaleźć wten artykuł.

To są piękne talerze, które dostał Michaił. Mają dość ciemny odcień, ale jest to naturalny kolor popiołu termicznego.

Dziękuję autorowi za dość prostą, ale skuteczną technikę oszczędzania drewna i robienia płyt!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!

Autorskie wideo można znaleźć tutaj.