W tym artykule postaramy się wykorzystać w castingu. Na modele 3d wydrukowane na drukarce wylewamy mosiądz, brąz i bizmut.

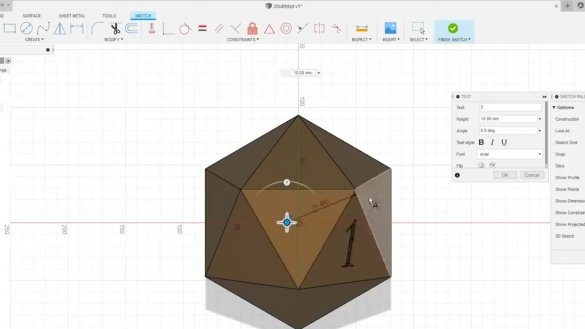

Poniższe instrukcje pochodzą z kanału YouTube Fiery TV. Najpierw spróbuj rzucić kostką o 20 twarzach. Te kości są potrzebne w niektórych grach planszowych.

Taka niezwykła forma jest idealna do testowania technologii odlewania, ponieważ to model Ma ogromną liczbę twarzy, które również znajdują się w różnych płaszczyznach i pod różnymi kątami. Poza tym wiele małych liczb zdobi takie kości, dla których autor wybrał raczej cienką czcionkę. Zasadniczo mamy przed sobą wiele trudności i wiele konkretnych funkcji.

Zdecydowano o stworzeniu modelu 3D od zera, aby w razie potrzeby można było poprawić model i jednocześnie ćwiczyć modelowanie 3D.

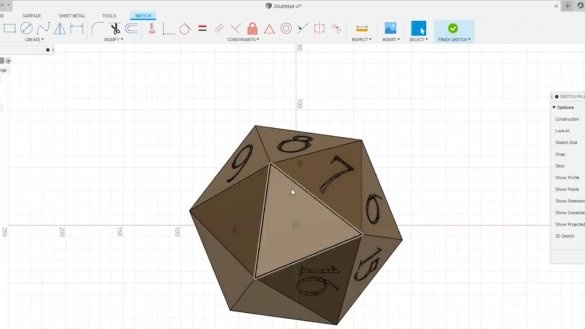

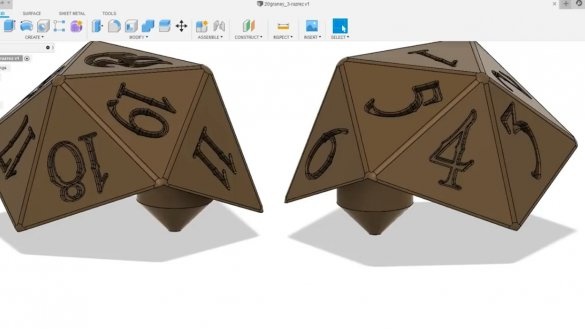

Autor wydrukował sześcian z 2 połówek i były ku temu powody. Po pierwsze, nie można drukować małych części bez dmuchania, po prostu się przegrzewają. Po drugie, niemożliwe jest wydrukowanie takiej kostki nawet przy użyciu podpór, wszystkie powierzchnie, które patrzą w dół, okazują się zbyt szorstkie, a niektóre liczby stają się nawet nieczytelne.

Ale, jak widać, ostatecznie wszystko okazało się dość dokładnie, wszystko do siebie pasuje, nie ma zniekształceń, krawędzie są równe, a liczby są doskonale czytelne.

Jeśli któryś z czytelników chce powtórzyć ten projekt, to tutaj link do folderu modelu.

Wszystko wydrukowano całkiem dobrze, z wyjątkiem małych kosyachki na krawędziach, ale naprawimy to. Teraz konieczne jest usunięcie resztek podpór i wyczyszczenie wewnętrznej płaszczyzny pilnikiem, aby dokładnie zadokować powstałe obrabiane przedmioty.

Następnie potrzebujemy superglue. Po sklejeniu nożem pozbywamy się resztek kleju.

Ale staw nadal nie jest bardzo schludny, należy go zakleić. Cały ten sam klej będzie działał jak kit. Nakładamy go na złącze i czekamy na jego pełną polimeryzację.

Następnie należy ostrożnie wyrównać krawędzie za pomocą pliku. Ogólnie rzecz biorąc, na tym etapie wydarzyło się coś takiego:

Powierzchnia sześcianu nie jest gładka i raczej szorstka, należy ją wygładzić. Jak wiadomo, tworzywo PLA rozpuszcza się w dichlorometanie.W czystej postaci zakup tej substancji jest dość problematyczny, dlatego postanowiono użyć takiego zmywacza do farb:

Jako główny składnik w tym produkcie zastosowano dichlorometan. Ze szczególną ostrożnością nałóż cienką warstwę tego narzędzia za pomocą pędzla i dodatkowo lekko wygładź powierzchnię palcami.

Najważniejsze tutaj nie jest przesadzanie, ponieważ musimy tylko pozbyć się szorstkości, aby silikon nie przykleił się do plastiku. Następnie następuje bardzo ważny etap - konieczne jest wykonanie wrażenia z dwuskładnikowej gumy wtryskowej, jednocześnie upewniając się, że połączenie dwóch połówek formy przechodzi wzdłuż krawędzi sześcianu.

Natychmiast wykonaj kanały wlewowe. Aby nie zawracać sobie głowy szukaniem jakichkolwiek dodatkowych materiałów, wykonamy ściany formy z rzeźbionej plasteliny.

Następnie musisz przetworzyć powierzchnię. W tym celu najlepiej użyć najpopularniejszej wazeliny, ale autor postanowił potraktować powierzchnię smarem silikonowym, ponieważ nakładano go pędzlem przez dość długi czas.

Następnie musisz przygotować gumę silikonową. Dokładnie wymieszaj z utwardzaczem.

Po kilku godzinach możesz wypełnić drugą połowę. Wykonujemy również ściany z rzeźbionej gliny. Następnie zastosuj separator, autor użył tego samego smaru silikonowego, ale jak się okazało na próżno ...

Minęło 15 godzin i wszystko w końcu spolimeryzowało. Ściany plasteliny są dość łatwe do oddzielenia, ale silikon zlepiony razem, smar silikonowy nie pomógł. Szkoda, oczywiście, ale nic nie da się zrobić, trzeba to wyciąć.

Konieczne jest cięcie, aby uzyskać jak najwięcej występów, rowków i zwojów, jak to możliwe. Mówiąc najprościej, aby mieć jak najwięcej nieprawidłowości.

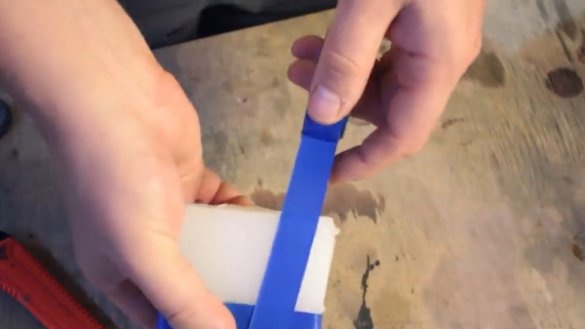

Następnie połącz ze sobą połówki i przymocuj gumkami. 10 elastycznych taśm doskonale trzyma dwie połówki razem. Autor najpierw przymocował formę taśmą elektryczną, a następnie zastąpił ją wyżej wymienionymi elastycznymi taśmami.

Następnie musisz stopić parafinę. Autor używa wosku parafinowego do świec; sprzedawany jest bezpośrednio w opakowaniach.

Ale do odlewania nadal pożądane jest kupowanie odpowiedniej parafiny, która jest używana w biżuterii. Taka parafina ma większą wytrzymałość i praktycznie się nie kurczy.

Po schłodzeniu należy usunąć model parafiny z formy.

Wszystko wydaje się w porządku, ale kanały wlewowe natychmiast się zepsuły. Jednak ta parafina nie jest bardzo odpowiednia do tej roli. Następnie wykonamy formę gipsu. Wlej gips do przygotowanego pojemnika (w tym przypadku do ciętej puszki aluminiowej). Następnie zanurzamy model parafiny na około połowie jego wysokości i czekamy, aż gips zamarznie. Następnie lutujemy kanały wlewowe i wypełniamy model gipsem do końca.

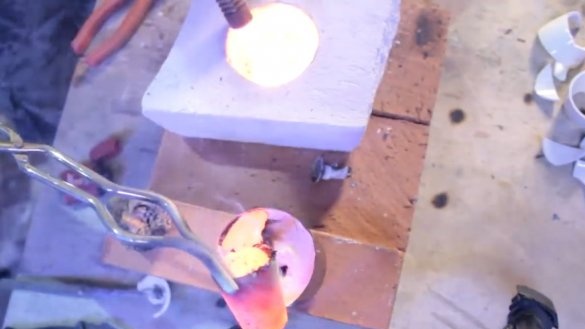

Po związaniu gipsu możesz zacząć usuwać parafinę z formy. Po podgrzaniu parafina topi się, a nadmiar wody zaczyna wypływać z gipsu.

Po usunięciu całej parafiny pozostawiamy formę na kuchence na kilka godzin, aby była całkowicie sucha.

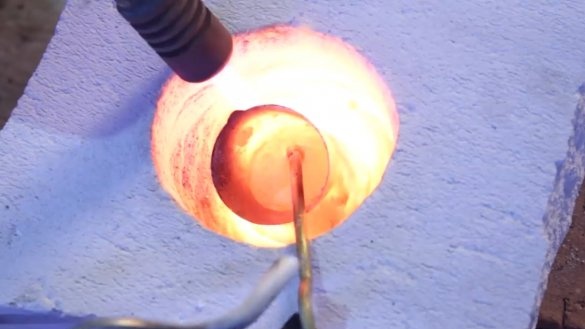

Teraz możesz przejść bezpośrednio do castingu. W kawałku bloku gazowego robimy zagłębienie i umieszczamy tam szklankę ze stali nierdzewnej jako tygiel.

Stal nierdzewna nagrzewa się dość szybko i dość wygodnie jest stopić zawarte w niej metale.

Autor postanowił spróbować stopić mosiądz i natychmiast wykonać rzut. Jako surowce wybrano pręty lutownicze i obudowę starego filtra wody. Ale metal nie był zbyt płynny, nie mógł wyjść przez drugi kanał wrotny. Ogólnie rzecz biorąc, wynik nie rozumiał, co.

Ale musisz przyznać, że trudno jest zgadnąć, co cię czeka, gdy stopisz nieznaną mosiężną część. Dlatego postanowiono zrobić własny stop odlewniczy. Ma 81% miedzi i 19% cyny. Powstały brąz ze względu na wysoką zawartość cyny nadaje się dobrze do odlewania i topienia w temperaturze 880 stopni.

Niestety powstały stop nie wystarczył na cały odlew. Ale wciąż spójrzmy na wynik.

Zupełnie inna sprawa! Wszystkie szczegóły są wyraźnie odczytane. Jest trochę wklęsłości twarzy, ale jest to spowodowane kurczeniem się parafiny podczas chłodzenia. Możesz również zobaczyć małe bąbelki, są one również spowodowane parafiną.

Ostatecznie postanowiono rzucić sześcian z bizmutu. Bizmut jest niskotopliwym metalem o dobrej płynności.

Mały papier ścierny i filcowe koło i otrzymujemy następujący wynik:

Okazało się, że takie odlewy. Oczywiście musisz trochę popracować nad technologią i wszystko potoczy się znacznie lepiej. Za pomocą tej technologii można wlewać wszystko, od brązu po modele 3D wydrukowane na drukarce. To wszystko. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo autora: