Co może być fajniejszego niż krzesło? Tylko ulepszona wersja jest szezlongiem, w którym można odpocząć i popracować. A jeśli oprócz tego wszystko zostanie pokryte trwałą i praktyczną skórą sztuczną przy użyciu techniki sprzęgacza, to nie ma za to żadnej ceny. Jedno solidne dzieło sztuki!

Aby zrobić miękkie krzesło szezlong zrób to sam będziesz potrzebować:

Materiały:

- sklejka do produkcji ramy o grubości 10-12 mm i grubszej sklejki - 18-22 mm;

- drewniany klocek o przekroju 30 x 50 mm lub 40 x 50 mm do produkcji ramy;

- płyta pilśniowa (gładka lub laminowana) do poszycia ramy;

- nielaminowana płyta MDF do produkcji wzorów i podkładów miękkich profili;

- drewniane deski o grubości 20–25 mm i szerokości 150–180 mm do produkcji ramy siedziska;

- pas meblowy (tekstylna taśma meblowa) o szerokości 50 mm;

- guma piankowa do mebli o średniej twardości o grubości 40-50 mm;

- guma piankowa do mebli o podwyższonej miękkości o grubości 20 mm;

- piankowa taśma gumowa o średnicy 30–35 mm;

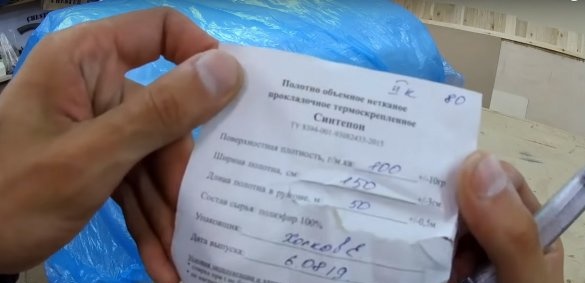

- syntetyczny winterizer o grubości 10 mm;

- wytrzymała sztuczna skóra sztuczna o gęstości co najmniej 350 g na metr kwadratowy;

- guzik wyposażony w sztuczną skórę do wiązania powozu;

- konopie i syntetyczny sznur do dokręcenia złącza karetki;

- klej stolarski;

- niepalny klej do klejenia gumy piankowej;

- barwiony wosk meblowy lub plama olejowa do obróbki nóg mebli;

- gęsty spandond na pokrycie siedzenia i odwrotnej strony sofy;

- drewniane nogi wykończone prętem gwintowanym pod nakrętką, nakrętkami i podkładkami do ich montażu;

- gwoździe do kołków do montażu miękkich profili na pierwszym;

- śruby, podkładki, nakrętki do połączenia oparcia i ramy siedzenia;

- wkręty do drewna, wkręty do mebli.

Narzędzia:

- frezarka ręczna stała na stałe (frezarka);

- układanka;

- młynek;

- piła ukośna;

- wiertło;

- śrubokręt;

- zszywacz pneumatyczny do mebli;

- pistolet natryskowy do kleju;

- piła do cięcia płyt pilśniowych;

- nóż biurowy;

- nożyczki;

- duża igła cygańska;

- klucz;

- taśma budowlana, linijka, kwadrat;

- marker.

Proces produkcyjny

Krok pierwszy: Produkcja i przetwarzanie kręconych części ramy

Rama tego krzesła ma dwa sparowane figury: bylice i podstawy pod miękkimi profilami bytów. Pierwsze dwa są wykonane ze sklejki niegrubej, drugie - z nielaminowanej płyty MDF.

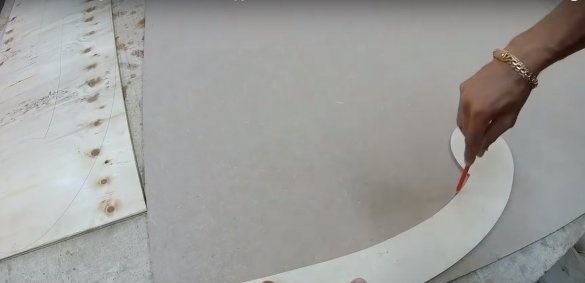

Początkowo autor wycina części z uwzględnieniem korekty krawędzi.Krawędź jest przetwarzana przez ręczny frez, zamocowany stacjonarnie pod blatem. W tym celu autor używa noża cylindrycznego.

Na końcu noża znajduje się gładki obszar, który nie jest zaangażowany w pracę. Jednak w tym przypadku doskonale spełnia rolę ogranicznika. Wzór jest przymocowany do przedmiotu od góry za pomocą metalowych zszywek. To wzdłuż niej przechodzi ślepy koniec noża, odcinając nadmiar od przedmiotu obrabianego.

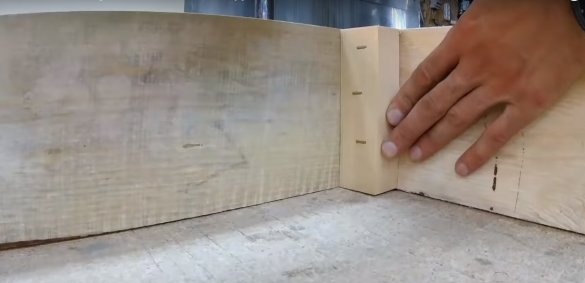

Krok drugi: Montaż tylnej ramy

Na początek autor połączył dwa bajty z dolną przegrodą wykonaną z grubszej sklejki. Każda część procesu montażu jest mocowana za pomocą wsporników, a następnie autor wierci otwory na śruby i wkręca je śrubokrętem. Wszystkie połączenia są wzmocnione klejem do drewna. U góry rama oparcia składa się z drewnianych klocków o prostokątnym przekroju.

Krok trzeci: Zakrycie ramy oparcia

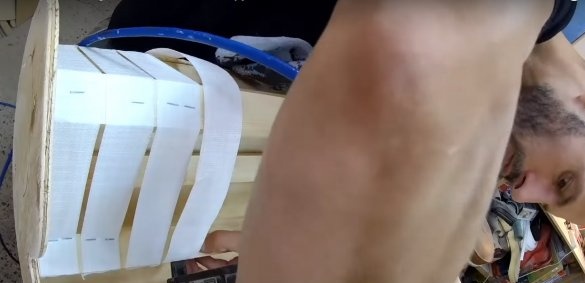

Poszycie oparcia składa się z dwóch etapów: poszycia tyłu oparcia arkuszem z płyty pilśniowej i zainstalowania pasa meblowego jako podstawy pod pianką. Jeśli w pierwszym etapie wszystko będzie mniej lub bardziej jasne, wówczas drugi będzie bardziej szczegółowy.

Autor wykorzystuje specjalny pas meblowy, który jest przymocowany za pomocą wsporników do drewnianej ramy z tyłu. Tutaj część ma zbyt mały promień, więc użycie pasa jest więcej niż uzasadnione. Taśmy są przymocowane za pomocą namacalnego naciągu i są mocowane jednocześnie w kilku miejscach.

Czwarty krok: zwrócenie się do oparcia pianką

Do klejenia pianki gumowej autor stosuje niepalny klej na bazie rozpuszczalnika. Rozpylili pistolet, aby klej został nałożony cienką równą warstwą.

Najpierw musisz przykleić paski pianki na pasku mebli. Następnie autor przymocowuje pasek okładzinowej taśmy piankowej na końcach bytów.

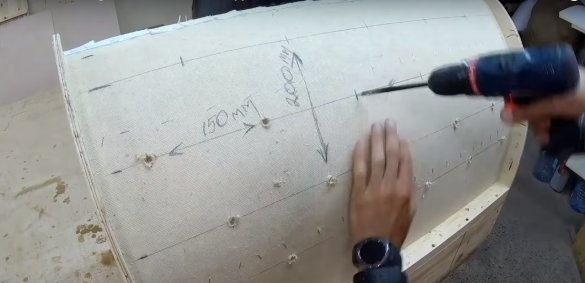

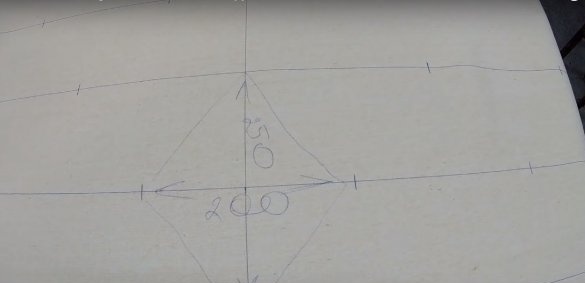

Strefa płyty pilśniowej z tyłu musi być oznaczona pod łącznikiem karetki i wywierconymi otworami na igłę cygańską. Następnie przykryj plecy pianką gumową. Jako pierwszą warstwę autor stosuje piankę meblową o grubości 40 mm. Do drugiej warstwy potrzebujesz miękkiej gumy piankowej o grubości 20 mm.

Zamocuj piankową gumę za pomocą wsporników, jak pokazano na zdjęciu i wywierć okrągłe otwory zgodnie z oznaczeniem opaski transportowej.

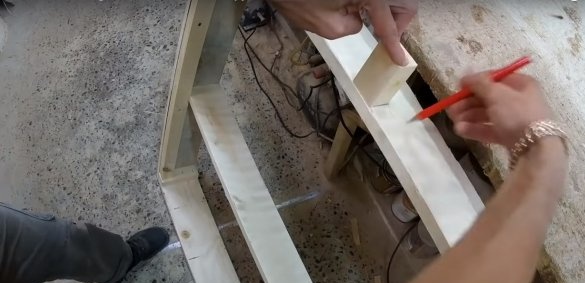

Krok piąty: Montaż ramy siedziska

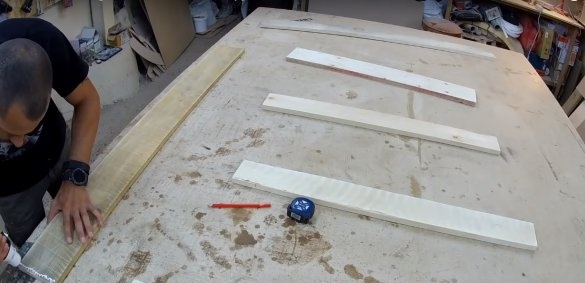

Podstawa ramy składa się z zewnętrznej uprzęży i dwóch podpór środkowych. Rama wykonana jest z naturalnego drewna, ponieważ szerokość deski idealnie pasuje do planowanej wysokości podstawy siedziska.

Kwadrat wzmocnił narożniki ramy kwadratowymi sekcjami desek, a na górze obwodu zainstalowano drewniane bloki, które opierają się o środkowe rozpórki. Uzupełnieniem projektu była środkowa przegroda podłużna.

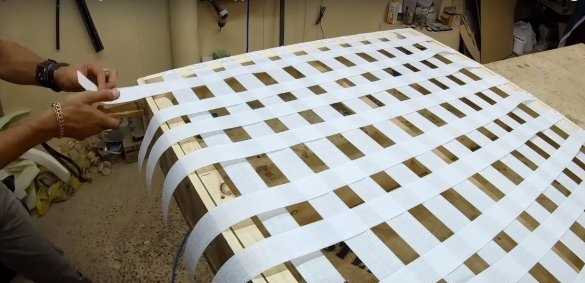

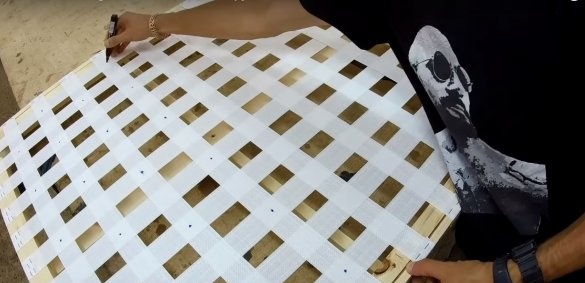

Krok szósty: przygotowanie ramy do okładziny

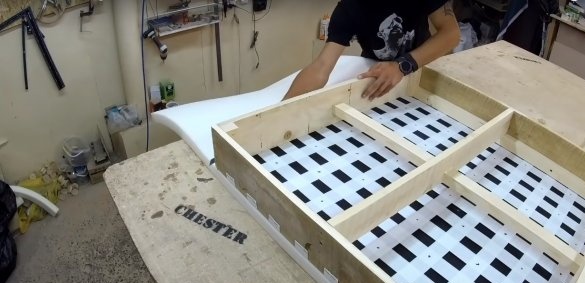

Autor wykonał podstawę siedziska pod pianką z pasa meblowego. Jest dość mocny i trwały, może zastąpić lamele lub ciągłe podłogi ze sklejki. Wstążki są zszywane ze sobą w szachownicę i bezpiecznie przymocowane do obwodu drewnianej ramy za pomocą zszywek.

Aby zapobiec przedostawaniu się piany i nie wpadaniu do komórek, autor umieścił warstwę syntetycznej włókniny - spunbond na wierzchu podstawy paska. Będziesz potrzebować spanbond o wystarczająco wysokiej gęstości - 100 - 120 g na metr kwadratowy. m

Siódmy krok: wyściełanie ramy pianką

Autor nakleił dwie warstwy gumy piankowej na warstwę spunbond: grubą gumę piankową o średniej twardości i cienką piankę o podwyższonej miękkości. Łącznie warstwa pianki wynosiła 60 mm. U podstawy należy wywiercić otwory na łącznik karetki.

Krok ósmy: Krawat do przewozu

Rozpocząć wylewkę z wąskiej krawędzi w jednym kierunku. Do dokręcania użyj syntetycznego sznurka i guzików na nodze, wyposażonych w sztuczną skórę. Usztywnienia połączeń można wykonać za pomocą małych padów.

Końce siedzeń należy przykleić cienką piankową gumą i licować syntetycznym winterizerem.Następnie wyściółka jest mocowana na oparciu siedzenia za pomocą wsporników.

Przeciągnij także oparcie, jak pokazano na zdjęciu.

Krok dziewiąty: końcowy montaż i instalacja nóg

Oparcie jest przymocowane do podstawy siedzenia za pomocą śrub, podkładek i nakrętek w kilku miejscach.

Gotowe drewniane nogi autor przetworzył bejcą olejną. Możesz także użyć zabarwionego wosku meblowego. Żaden z tych produktów nie wymaga mocowania lakierem.

Nogi mają gwintowany metalowy pręt, są instalowane w otworach i mocowane za pomocą nakrętek z tyłu.

Krok dziesiąty: obróbka dolnej części krzesła i instalacja miękkich profili

Dno krzesła jest traktowane gęstym spanbondem, który jest przymocowany do ramy za pomocą wsporników o krawędzi rąbka 2-3 cm.

Auto wstępnie przygotowane miękkie profile dla bydła wykonane z MDF, cienkiej pianki gumowej i sztucznej skóry. Łączniki będą kołkami rozporowymi zainstalowanymi w otworach

profile. Gotowe profile można łatwo i łatwo wbić ręcznie w odpowiednie otwory w przeszłości.