Witam wszystkich fanów w rzemiośle, dziś zastanowimy się, jak zrobić maszynę do szlifowania bębnów. Korzystanie z takich domowej roboty Możesz nie tylko szlifować deski i belki, ale także wyrównać drewno do pożądanej grubości, jeśli chcesz trochę usunąć. Maszyna zbudowana jest ze sklejki, bęben roboczy wykonany jest z płyty MDF. Domowy produkt działa dobrze, praktycznie nie ma uderzeń i luzów. Jako jednostkę napędową autor wykorzystał silnik z. Autor upewnił się również, że warsztat ma mniej pyłu, jest odsysany odkurzaczem przez specjalną tuleję. Jeśli jesteś zainteresowany projektem, proponuję przestudiować go bardziej szczegółowo!

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- sklejka;

- MDF;

- pręt gwintowany, nakrętki, podkładki;

- łożyska;

- ;

- pas;

- poliwęglan lub inny materiał arkuszowy;

- śruby samogwintujące;

- klej stolarski;

- zawiasy meblowe.

Lista narzędzi:

- maszyna do cięcia taśmy (lub wiertła);

- wiertarka;

- piła tarczowa lub inne narzędzie do cięcia sklejki;

- śrubokręt wiertarski;

- dłuto;

- zaciski;

- młynek;

- kompas, kwadrat, linijka, ołówek.

Proces produkcji maszyny:

Pierwszy krok Blank na bęben

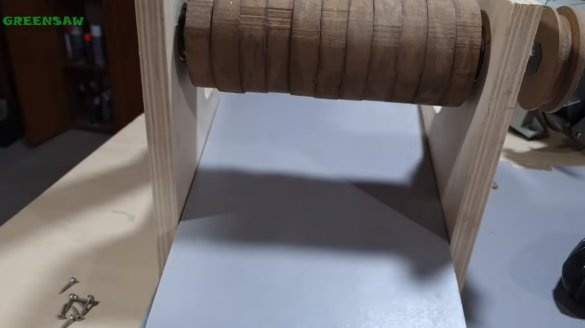

Przede wszystkim zrobimy puste miejsce na werbel. Autor zastosował MDF jako materiał, taki materiał jest łatwy do przetworzenia, a jego trwałość jest wystarczająca. Musimy wyciąć dużą liczbę kół, autor wyciął je na maszynie do cięcia taśmy. Alternatywnie możesz wycinać takie koła za pomocą koron o dużej średnicy.

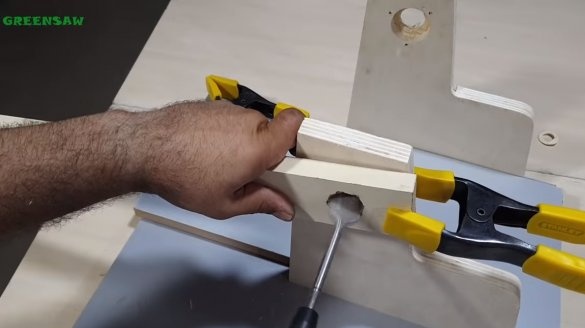

Następnie, przez środek wszystkich okręgów, musisz wywiercić otwór pod gwintowanym prętem. Kiedy wszystko będzie gotowe, nawijamy koła na pręt i łączymy je klejem do drewna. Aby koła dobrze przylegały do siebie, dokręć części po obu stronach za pomocą nakrętek.

Krok drugi Podstawa i stojaki

Wycinamy części ze sklejki na podstawę i stojaki, do których przymocowany zostanie bęben roboczy.W stojakach wywierć otwory na łożyska. Regały są przykręcone do podstawy za pomocą śrub, ponadto stosowanie kleju stolarskiego nie będzie zbędne. Mocujemy łożyska za pomocą śrub, nakrętek i podkładek.

Krok trzeci Koła pasowe

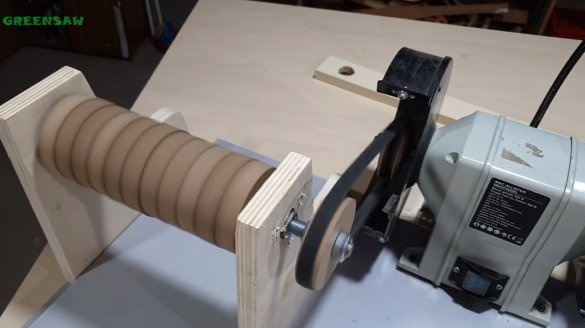

Napęd z młynka odbywa się poprzez napęd pasowy. W razie potrzeby można zwiększyć moment obrotowy lub prędkość, ale autor ma bezpośrednią transmisję. Ponieważ rozmiar bębna roboczego jest niewielki, siły szlifierki powinny wystarczyć do takich zadań. Autor sam obrobił koła pasowe z płyty MDF, rowki w kołach można łatwo obrabiać na wiertarce z pilnikiem.

Krok czwarty Montaż na platformie

U podstawy jest platforma, która musi wznosić się i opadać. Jako zawias do platformy autor zastosował zawiasy meblowe. W rezultacie dzięki tej platformie będziemy mogli regulować odstęp między bębnem.

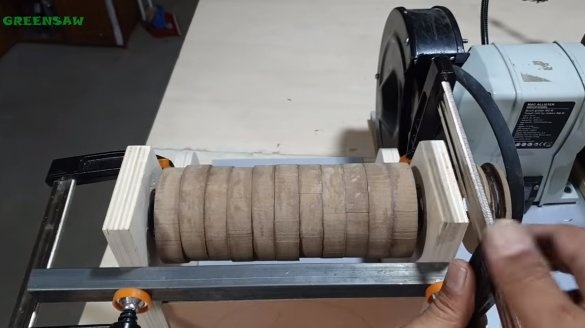

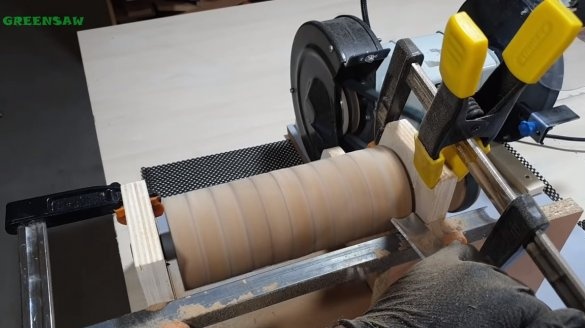

Krok piąty Rafinacja bębna

Po złożeniu bęben będzie krzywy, nie ma w tym nic złego, musimy doprowadzić go do ideału. Teraz, na prawie zmontowanej maszynie, pracujemy jako tokarka, dla podkreślenia autor przymocował kawałek rury profilowej do stojaków. Pracujemy z tarnikiem, dłutem, a na końcu przechodzimy przez papier ścierny. Używając prostej metalowej linijki, sprawdzamy, czy bęben jest gładki. Na koniec autor dopracuje go do idealnego stanu.

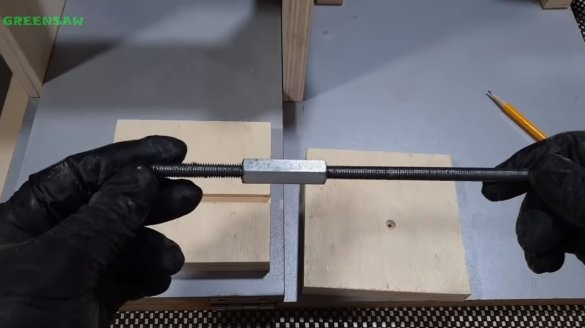

Krok szósty Sprzęt do podnoszenia

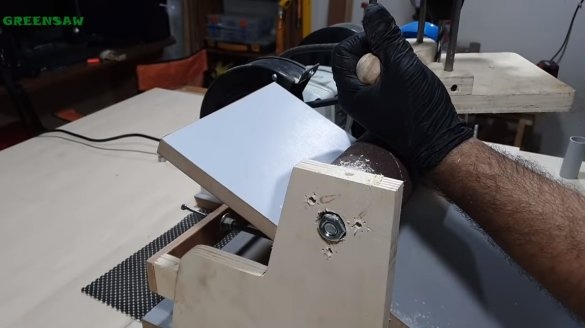

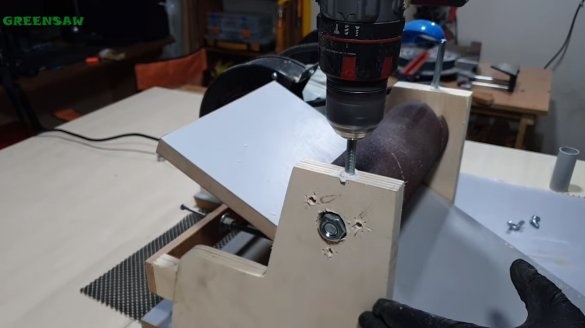

Aby platforma podniosła się z obrotu pręta gwintowanego, wykonujemy blok sklejki z naciskiem, autor zainstalował przedłużoną nakrętkę na platformie. Podkreślamy również pręt gwintowany wykonany ze sklejki i mocujemy go do ramy. To wszystko, owiń pręt gwintowany, zrób wygodny uchwyt.

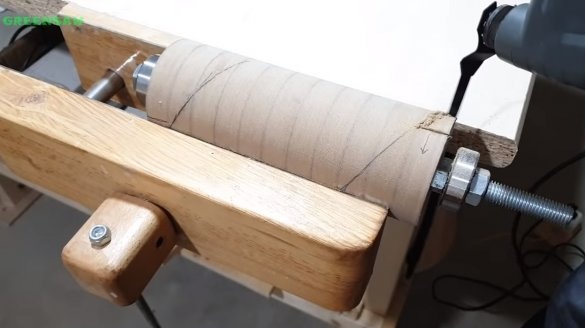

Teraz platformę można ustawić pod wyraźnie określonym kątem, autor postanowił to wykorzystać i sfinalizował działający bęben do idealnie równego stanu. Zmniejszamy szczelinę między bębnem a platformą do minimum, a następnie pracujemy z kawałkiem papieru ściernego.

Siódmy krok. Instalacja papieru ściernego i pierwsze testy

Wytnij z kawałka papieru ściernego pasek z ostrymi krawędziami dla bębna. Papier ścierny jest zamontowany tylko na dwóch śrubach, pod którymi autor wyciął rowki w bębnie. Dzięki takiemu projektowi nie trzeba niczego kleić, a papier ścierny można łatwo wymienić.

Po zainstalowaniu papieru można przetestować maszynę, wziąć kawałek deski, ustawić żądany odstęp i przepuścić deskę przez maszynę. Na wyjściu otrzymujemy kawałek deski z idealnie obrobioną płaszczyzną.

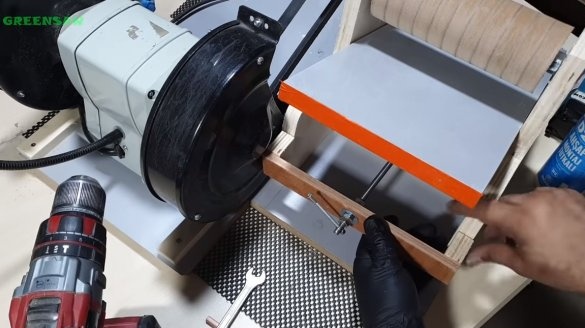

Krok ósmy. Tarcza

Aby zapobiec przedostawaniu się pyłu i wiórów z maszyny w twarz i przez warsztat, wykonamy tarczę ochronną dla maszyny. Autor zmontował go z kawałka sklejki i poliwęglanu. Kawałek rury kanalizacyjnej został zainstalowany w szczeliwie na szczeliwie, w wyniku czego można podłączyć odkurzacz do maszyny.

Górna klapa zapinana jest na nakrętki „jagnięce”, autor owinął pręty gwintowane w stojaki na kleju.

To wszystko, teraz maszyna jest całkowicie gotowa, działa dość dokładnie, a dzięki odkurzaczowi w warsztacie będzie znacznie mniej kurzu. W razie potrzeby można zainstalować gniazdo z przełącznikiem dla wygodniejszego sterowania maszyną. To koniec projektu, mam nadzieję, że spodobała Ci się praca domowej roboty i znalazłeś przydatne przemyślenia dla siebie. Powodzenia i twórczej inspiracji, jeśli zdecydujesz się to powtórzyć, nie zapomnij podzielić się z nami swoimi pomysłami i domowymi rzeczami!