Produkcja tego stołu opiera się na dość interesującym rozwiązaniu. Polega on na tym, że mistrz użył krawędzi brzegów swojego stołu, co nie jest tak powszechne. W takim przypadku obrzeże nie jest sztywno zamocowane. Pozwala to drewnu oddychać w zależności od wilgotności otoczenia.

Materiały:

- deska orzechowa - 7 szt .;

- deska olchowa

Narzędzia:

- stolarz;

- strugarka;

- piła stołowa;

- klej do drewna Titebond II;

- zaciski;

- metalowy narożnik;

- podłogi;

- frez;

- róg;

- piła ukośna;

- 4 śruby, 4 podkładki, 4 nakrętki;

- żywica epoksydowa;

- Czysty olej z Rubio Monocoat;

- piła gąsienicowa;

Krok 1: Przygotuj drewno

Mistrz rozpoczął przygotowywanie materiałów od cięcia za pomocą piły tarczowej 7 desek orzechowych o długości do około 2 metrów.

Te deski orzechowe mają grubość 38 mm.

Najpierw rzemieślnik zaplanował jedną stronę każdej deski na stolarce. Nadal go gonił, aż deska stała się gładka i całkowicie płaska.

Następnie, używając struganej strony jako wskazówki do ochrony łącznika, rzemieślnik strugał jedną krawędź każdej deski. Znów po prostu dalej odjeżdżał z deski, usuwając około 1 mm., Aż stała się całkowicie gładka.

Następnie rzemieślnik ułożył drugą stronę każdej deski, przepuszczając ją przez strugarkę.

Następnie mistrz wyrównał pozostałą krawędź każdej deski na stole za pomocą piły. Teraz wszystkie deski mają 4 płaskie boki, kąty 90 stopni i stałą grubość. Deski miały nieco mniej niż 15 cm grubości.

Krok 2: Rowki w deskach dla zestawu blatów

Mistrz wyciął rowki na szpilki na każdej płycie. Jest to opcjonalne, ale znacznie ułatwia wiązanie. Po prostu zaznaczył miejsca na każdej planszy, a następnie wyrównał znak na wszystkich planszach.

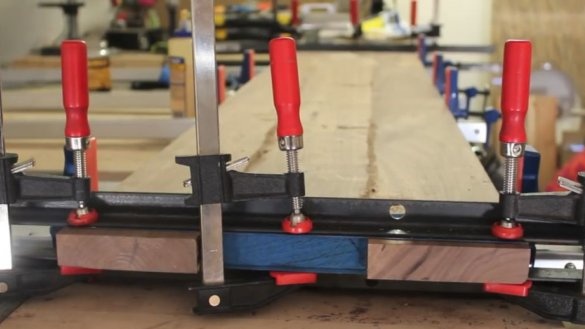

Krok 3: przyklejenie blatów

Aby ułatwić sobie zadanie, najpierw przykleił 3 z 7 desek, a następnie pozostałe 4, a następnie skleił te dwie „połówki”. Mistrz użył kleju do drewna Titebond II.

Mistrz wykorzystał kilka żelaznych narożników jako tymczasowe schronienia, aby zachować równość każdej sekcji. To jest opcjonalne.

Do ostatecznego sklejenia zastosował zaciski rurowe 19 mm.

Mistrz użył również żelaznych narożników do ostatecznego sklejenia. Ponownie jest to opcjonalne, ale pomaga zapobiegać wypadaniu desek z powodu nacisku zacisku.

Krok 4: Obcinanie końców

W tym momencie mistrz nie miał piły gąsienicowej, więc użył prowadnicy i piły tarczowej do płynnej obróbki końców. Po prostu zacisnął prostą prowadnicę i skierował na nią szynę piły tarczowej. Po tym kroku stół stał się nieco mniejszy niż 2 metry.

Krok 5: Tworzenie obramowania na stole

Mistrz wyciął, a następnie wyfrezował kilka desek do nieco ponad 90 cm, które będą brzegiem blatu. Obrzeże pomaga utrzymać poziom stołu na przestrzeni czasu, jednocześnie umożliwiając rozszerzanie / kurczenie się drewna z powodu zmian wilgotności.

Mistrz wykorzystał ten przewodnik, który wykonał dla routera wpuszczanego, do wycięcia rowków. Można to zrobić na różne sposoby, ale w zasadzie wszystko, czego potrzebujesz, to prostokąt, który możesz przymocować do końca planszy. „Wzór namiaru” w routerze głębinowym jest następnie używany do układania obszaru pod prostokątem.

Ten rowek na środkowej płycie jest „ciasnym” rowkiem. Innymi słowy, pływający kolec nie będzie miał pola manewru.

Pozostałe 6 to wpuszczone, na każdej planszy będą „wolne” kolce. Innymi słowy, będzie około 1 mm. luzuj się w każdym kierunku, tak aby kolec poruszał się w lewo i prawo, gdy stół rozszerza się (wyższa wilgotność) i zwęża się (suche powietrze) w miarę upływu czasu. Na przewodniku widać trzy znaki na szablonie. W przypadku ciasnych cięć mistrz po prostu wyrównał swój znak ze środkiem. W przypadku luźnych otworów dopasuj jego znak do lewej, a następnie do prawej, co doprowadziło do szerszego gniazda.

Tutaj widać, że środkowy kolec przylega ściśle.

A tutaj (w gnieździe na układzie, który nie jest środkową wstawką) widać szczelinę, która daje pole manewru dla kolca.

Wszystkie powiązania w samym blacie są ściśle powiązane. Odbywa się to na każdym końcu stołu na wszystkich 7 planszach.

Mistrz wyciął mahoniową deskę do pożądanej szerokości i grubości, zaokrąglił ją w narożach za pomocą zaokrąglonego kawałka frezu, aby dopasować się do wielkości w rowkach, i przyciąć je do pożądanej wysokości na piłie ukosowej. Możesz również zaokrąglać rogi za pomocą szlifierki.

Mistrz wywiercił 9 mm. otwory w płycie krawędziowej do popychania szpilek w celu przytrzymania deski w miejscu.

Wykorzystuje 9 mm. wiertło do przenoszenia znaków na każdym kolcu.

Mistrz wywiercił kolce o około 0,8 mm. bliżej stołu niż znak ....

... powoduje to przesunięcie, które spowoduje pociągnięcie szpilek

deska krawędziowa ściśle przylega do stołu, tworząc bardzo mocne połączenie.

Mistrz przykleił każdy czop do rowków stołu, ostrożnie usuwając nadmiar kleju, aby nie wyschł i nie wpłynął na lądowanie układu.

Mistrz rzeźbił kołki z dębu 9 mm. pręt i zaokrąglone końce szlifierki taśmowej. Długość szpilek tak naprawdę nie ma znaczenia ... Możesz je wydłużyć, niż to konieczne, a następnie skleić równomiernie po sklejeniu.

Czarodziej użył routera z prowadnicą wzdłuż krawędzi, aby rozszerzyć otwory na szpilki w kolcach po lewej i prawej stronie. Pozwoli to pinom przesuwać się w lewo i prawo w miarę rozszerzania / kurczenia się stołu. Ta procedura nie jest wykonywana na środkowym skoku, ponieważ stół będzie się rozszerzał / kurczył od środka na zewnątrz.

Tutaj widać, że otwór w środkowym kolcu nie jest wydłużony; pozostałe 6 jest wydłużonych. Jest to powtarzane na drugim końcu tabeli.

Klej nakłada się tylko na środkowy czop. Deska krawędziowa nie jest nigdzie przyklejona, ponieważ wtedy nie pozwoli rozszerzać się / kurczyć blatu.

Środkowy kołek jest całkowicie przyklejony przez kolec i płytkę chlebową.

Pozostałe kołki powinny być w stanie poruszać się do przodu i do tyłu w kolcu, aby były przyklejone do krawędzi. Klej nakłada się tylko tam, gdzie będą miały kontakt z obrzeżem. Zapobiegnie to pojawianiu się z czasem.

Krok 6: Przycinanie długich zakończeń

Mistrz wyciął długie krawędzie stołu za pomocą nowo nabytej piły gąsienicowej. Użyj kwadratu, aby upewnić się, że kąt odpowiada 90 stopni do sąsiedniego końca.

Krok 7: Wykonywanie nóg

Aby wykonać nogi, mistrz skleił deski olchowe o grubości 12 cm. Po wyschnięciu kleju odrzucił je na stolarkę i strugarkę.

Po wyschnięciu kleju mistrz przyciął je do 73 cm za pomocą bloku blokującego i piły ukośnej. Całkowita wysokość stołu powinna wynosić około 76 cm.

Krok 8: utwórz fartuch

Rozłożył nogi tam, gdzie mistrz chciał je zobaczyć, zmierzył i odciął swetry dla fartucha. Następnie przykleiłem je pod kątem 45 stopni do podparcia.

Mistrz postanowił podwoić zworki. Po prostu zaznacz każdy element w miejscu, w którym będzie się znajdować.

Mistrz nadal mierzył, wycinał i kleił nadproża, aby wszystko związać i wzmocnić, zaciskając przez 24 godziny, aż klej wyschnie.

Trochę trudno tu zobaczyć, ale mistrz użył routera i szpilki, aby wyciąć otwory w podstawie. Służą do przymocowania blatu do podstawy za pomocą metalowych wsporników lustrzanych. Z tego samego powodu, dla którego toleruje się ruch drewna na końcach krawędzi, mistrz nie chce po prostu przykręcić podstawy do blatu, ponieważ nie pozwoli to na rozszerzanie się i kurczenie drewna. Te rowki nie muszą być specyficzne ... nadal będą ukryte.

Krok 9: Mocowanie stóp do podstawy

Mistrz zacisnął nogi w miejscu, aby wywiercić otwory w poprzecznych wspornikach i każdej nodze.

Następnie użył 10 cm śruby i podkładki do każdej nogi, aby ją przymocować. Możesz użyć 2 śrub lub jednej bardzo mocnej.

Krok 10: Ukończenie fundacji

Mistrz zdemontował węzły fartucha, przeszlifował papierem ściernym o ziarnistości 220 i nałożył 3 warstwy białej farby lateksowej, delikatnie szlifując między warstwami.

Krok 11: Zakończ blaty

Mistrz użył żywicy epoksydowej do wypełnienia sęków lub niedoskonałości blatu orzechowego. Należy go nakładać w nadmiarze, aby przepełnić otwory, a następnie przeszlifować całą powierzchnię podczas szlifowania blatów.

Szlifowanie stołu papierem ściernym za pomocą szlifierki orbitalnej o uziarnieniu 80, 150 i 220 jednostek.

Na samym końcu mistrz zastosował do blatu olej Pure Rubio Monocoat, zgodnie z załączonymi instrukcjami. Po prostu wytrzyj, odstaw na 15 minut, a następnie zetrzyj nadmiar. To bardzo łatwy w użyciu produkt.

Krok 12: Mocowanie blatu do podstawy

Wreszcie mistrz zastosował metalowe wsporniki lusterek, aby przymocować podstawę do blatu. Po prostu przykręć zaczepy, aby zaczepiły się o wycięte wcześniej szczeliny. Wyrył sześć rowków.

Krok 13: gotowy produkt