Laserowa wyszukiwarka centralna jest niezwykle przydatnym dodatkiem do frezarki lub wiertarki i może być używana do różnych zadań osiowania z niesamowitą dokładnością. Centrowanie frezu lub wiertarki nad otworem lub innym elementem obrabianego przedmiotu jest bardzo łatwe.

Mistrz chciał włączyć trzy funkcje, mianowicie;

1. Możliwość dalszego przetwarzania w miejscu, w którym został zainstalowany.

2. Regulowany kąt lasera.

3. Regulowana ostrość.

To narzędzie zostało wykonane w całości ze starego uszkodzonego poziomu lasera i kilku kawałków aluminium ze skrzyni na odpady. Jedynymi „zakupionymi” przedmiotami były dwie baterie AAA.

Krok 1: Przygotowanie materiałów i narzędzi

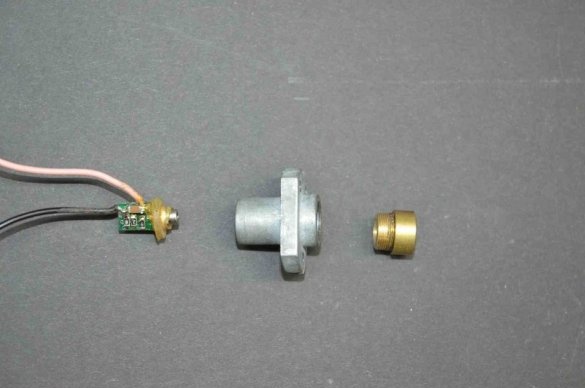

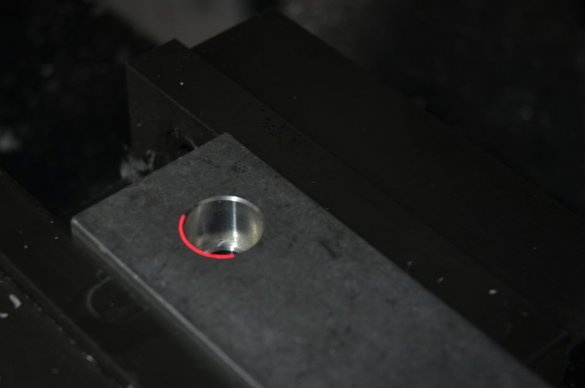

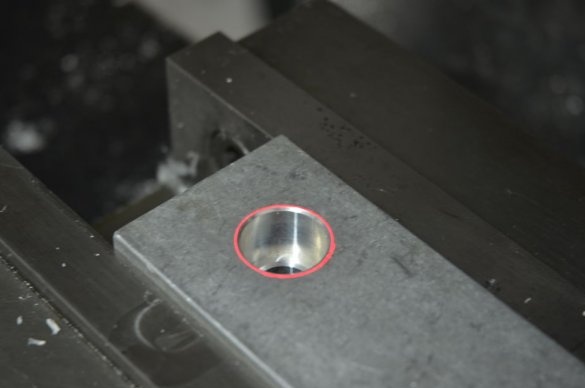

Mistrz wyciął koniec starego poziomu, aby usunąć zespół lasera. Laser i jego soczewka zostały zamontowane w małej aluminiowej obudowie. Odwrócił tę skrzynkę, aby usunąć kołnierz montażowy widoczny na zdjęciach. Musiał poddać recyklingowi i używać tego futerału, ponieważ był on wewnętrznie gwintowany do mosiężnego uchwytu obiektywu. Ten wątek pozwala dostosować ostrość. Ostatnie zdjęcie pokazuje również czerwoną pokrywę i przełącznik komory baterii oraz sprężynowy styk baterii.

Rama została wykonana z kilku aluminiowych odpadów. Wymiary części zależą od wielkości urządzenia, na którym zostaną zainstalowane, i pozostają w gestii czytelnika.

Narzędzia:

- Mistrz użył frezarki do ukształtowania ramy;

- Tokarka przyda się do produkcji adaptera uchwytu wiertarskiego;

- Lutownica do podłączenia;

Krok 2: Tworzenie ramek

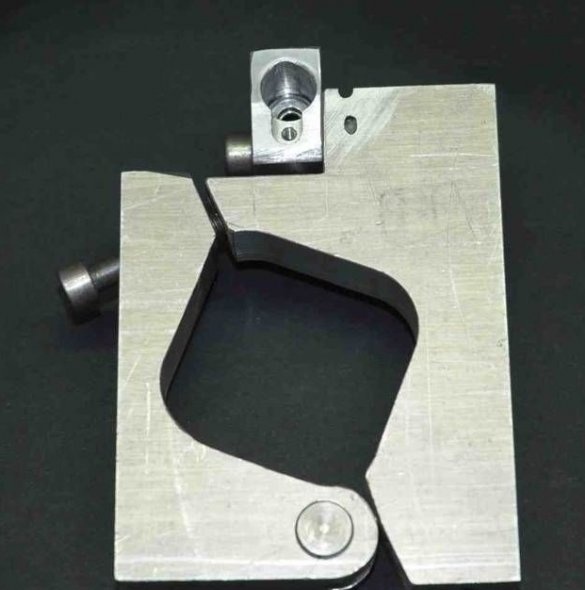

Rama składa się z trzech głównych części. Dwa z nich tworzą zacisk do zamocowania na wrzecionie frezującym lub wiertarskim, a jeden z nich jest wiercony w komorze akumulatora. Trzecią częścią jest obudowa zespołu lasera, która jest przykręcona do połowy zaczepu komory baterii, dzięki czemu można ją obrócić, aby wyrównać laser z pożądaną średnicą koła.

Dwie połówki zacisku są połączone zawiasem i śrubą. Zobacz pierwsze zdjęcie powyżej. Ten projekt jest szybki i niezawodny.Zawias składa się z czopu wykonanego z kawałka stalowego pręta 12 mm, którego długość jest równa grubości materiału mocującego (w tym przypadku było to 19 mm). Trzpień został wywiercony w środku i wycięty został gwint 6 mm. Drugi zacisk miał kawałek 6 mm gwintu wkręconego w kołek. Zacisk zawiasu jest utrzymywany zamknięty przez jedną śrubę na wrzecionie.

Krok 3: Projektowanie lasera

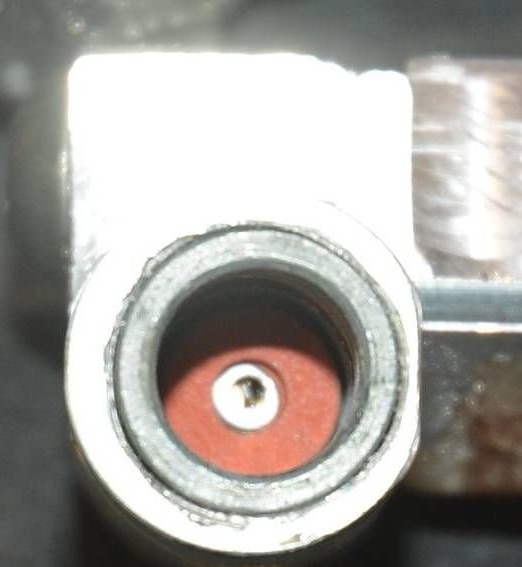

Oryginalna obudowa lasera jest przyklejona do wierconego otworu w nowym regulowanym wsporniku. Oryginalna gwintowana obudowa zbliżyła się do mosiężnego zespołu soczewek, co umożliwiło zmianę ostrości w zależności od odległości między laserem a przedmiotem obrabianym. Pomiędzy zespołem soczewki a laserem znajduje się sprężyna, która działa jak blokada regulacji ostrości.

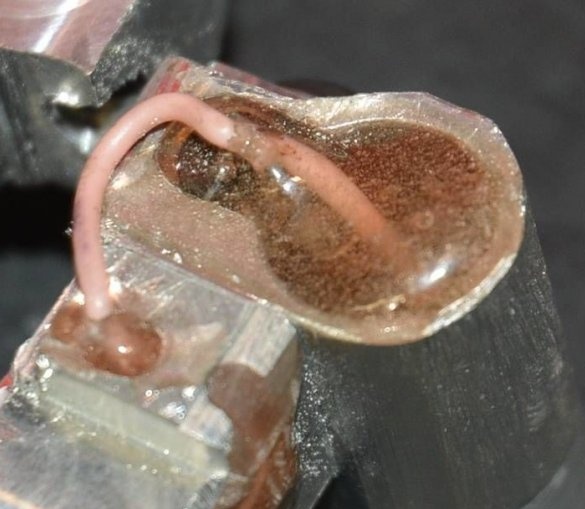

Tylna część zespołu lasera została wypełniona żywicą epoksydową po wlutowaniu niewielkiego okablowania do płytki obwodu laserowego. Okablowanie to przechodzi do komory baterii.

Krok 4: Instalacja baterii

Oryginalna poziomica miała czerwoną przykręcaną pokrywę baterii, która włączała przełącznik. Mistrz chciał zachować ten szczegół, ale był przykręcony, a autor nie miał odpowiedniego gwintowanego gwintownika. Dlatego wyciął oryginalną mosiężną część, w którą została wkręcona, i wkleił ją do otworu w komorze baterii. Ponieważ był miedziany, łatwo było lutować drut, aby przenieść energię do lasera. Styk sprężynowy został zainstalowany na drugim końcu otworu baterii, co pokazano w kroku 1.

Krok 5: Równoważenie

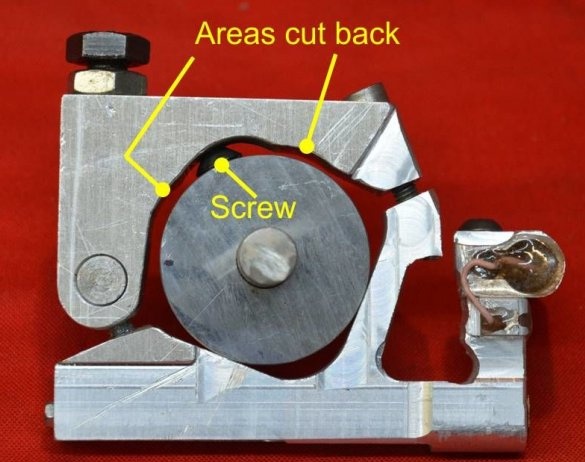

Mistrz ma osprzęt do wyważania kół motocyklektóry stworzył wiele lat temu, którego używa do różnych zadań równoważenia. Wykonał wrzeciono z grubym dyskiem do zamontowania detektora laserowego, co umożliwiło sprawdzenie równowagi, jak pokazano na rysunku.

Mistrz chciał mieć możliwość korzystania z urządzenia laserowego podczas frezowania, dlatego powinien być odpowiednio wyważony, aby uniknąć wibracji. Najpierw sprawdzono wagę, która ujawniła stężenie zbyt dużej masy na końcu lasera. Nadmiar metalu szlifowano w tym obszarze, a po przeciwnej stronie dodano regulowaną śrubę stalową i nakrętkę 10 mm. jako przeciwwaga. Pokazane na drugim zdjęciu powyżej. Doprowadziło to równowagę do akceptowalnego poziomu.

Krok 6: Instalacja na routerze

Zespół jest przymocowany do wrzeciona frezarki, dzięki czemu może się z nim obracać bez komplikowania użycia noża.

Ponieważ laser jest przesunięty względem osi wrzeciona frezu, emitowane przez niego światło opisuje koło na obrabianym przedmiocie poniżej. Średnica tego koła zależy od odległości między wrzecionem a przedmiotem obrabianym, a także od kąta wiązki laserowej, który mistrz ustawił w sposób regulowany. Ostrość można regulować zgodnie z opisem w poprzednim kroku, aby uzyskać wyraźne i dokładne koło.

Krok 7: Instalacja na wiertarce

Przydatność tego urządzenia zwiększa się, jeśli można go zamontować na uchwycie wiertarskim, na frezie lub na stojaku wiertarskim. Aby użyć tej funkcji, mistrz wykonał specjalną tarczę do chwytania zacisku za pomocą centralnego wałka 12 mm w celu zainstalowania kasety. Zdjęcia pokazują zainstalowane urządzenie, a także dysk montażowy.

Krok 8: Problemy

Kiedy mistrz po raz pierwszy zaczął testować urządzenie laserowe na swojej frezarce, zauważył dziwne zjawisko.

Wstępne testy odręczne dały doskonałe wyniki, jednak gdy tylko zostały przewinięte mechanicznie, po osiągnięciu dużych prędkości część koła zniknęła. Dziwne co? Okazuje się przy tak dużej prędkości, że baterie odsunęły się od jednego ze styków. Korekta była prosta, czarodziej po prostu zastosował silniejszą sprężynę w komorze baterii.

Krok 9: Modyfikacja

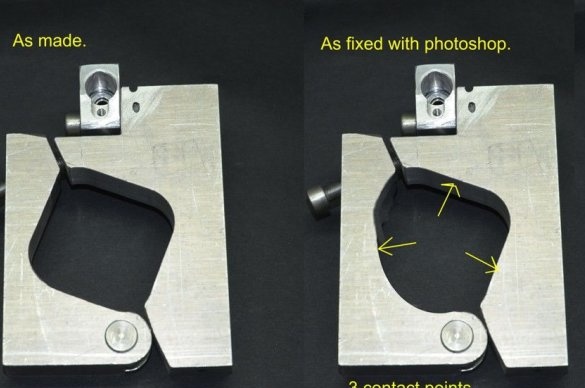

Początkowo mistrz popełnił głupi błąd w pierwszym projekcie zacisku.

Zrobił cztery punkty styczności z wrzecionem frezującym. Z czterech punktów kontaktowych jeden nie będzie dotykać lub nie będzie dotykać tak bardzo, jak pozostałe trzy. W praktyce nie powodowało to żadnych problemów; zacisk był zawsze niezawodny.

To pierwsze zdjęcie pokazuje, jak mistrz poprawił tę sytuację w Photoshopie.

Następnie zablokował go fizycznie, odcinając obszar oryginalnych dwóch punktów styku, a następnie zainstalował śrubę z płaskim łbem, aby zapewnić pojedynczy styk na tej połowie zacisku, dając w sumie trzy punkty zacisku.

Krok 10: Użyj

Te zdjęcia pokazują pracę, dla której laserowy celownik zaoszczędził dużo czasu.

Rzemieślnik musiał wywiercić otwory na śruby, które mocują pokrywę do skrzyni korbowej motocykla, aby umożliwić instalację małych oringów olejowych.

Pierwsze zdjęcie pokazuje, jak możesz skupić się na każdym otworze. Po wycentrowaniu wystarczyło obniżyć frez do określonej głębokości cięcia i przejść do następnego otworu. Cała operacja została zakończona bardzo szybko.

Szczegóły dotyczące tworzenia centrum laserowego można znaleźć na filmie: