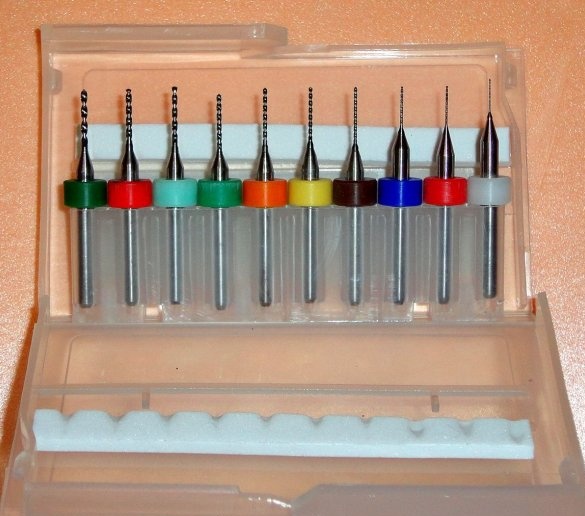

Ten projekt został stworzony do precyzyjnego wiercenia płytek obwodów drukowanych za pomocą specjalnych wierteł (wierteł) na bazie węglika wolframu.

Wiertła te są doskonale nawiercone i prawie nie stępiają się z włókna szklanego. Są jednak dość delikatne i łatwo się łamią, gdy przypadkowo przechylają się elektronarzędzie. Po złamaniu kilku cienkich wierteł postanowiłem rozpocząć produkcję stojaka do wiertarki.

Miałem spalony ręczny frez leżący w koszu (nie było sensu go naprawiać - cena wydania).

Pomysł polegał na wykorzystaniu części i standardowych produktów ze sklepu z narzędziami przy minimalnym udoskonaleniu i minimalnych kosztach i czasie. I uniwersalność, tj. możliwość instalacji jako firma będąca własnością MFW Dremel,

i chińskie opcje IFI.

W tym projekcie zastosowano:

- szczegóły z ręcznego frezu BOSCH POF-1200

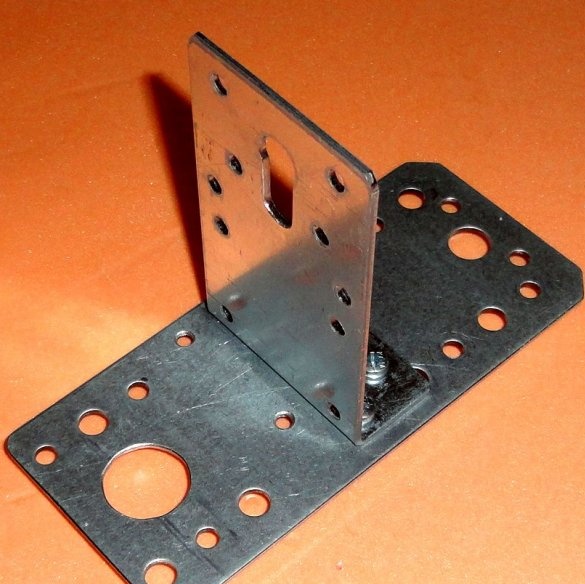

- standardowa płyta montażowa 180x65x2mm

- standardowa płyta montażowa 200x20x2mm

- standardowa płyta montażowa 100 x 20 x 2 mm

- standardowy narożnik 50x90x55x2mm

- standardowy narożnik 100x100x20x4mm

- metalowy zacisk z nakrętką 1 1/2 48-52 mm

- spinka do włosów M8-120mm

- płyta aluminiowa (silumin) 120x60x4mm

- LDSP 225x180x16 mm

- płyta wiórowa 180x80x16mm

- łączniki: M4, M5, M6, M8.

Z używanych narzędzi:

- Dremel MFI

- stojak wiertarski

- maszyna do cięcia

- układanka

- śrubokręt

- pliki

- zaciski

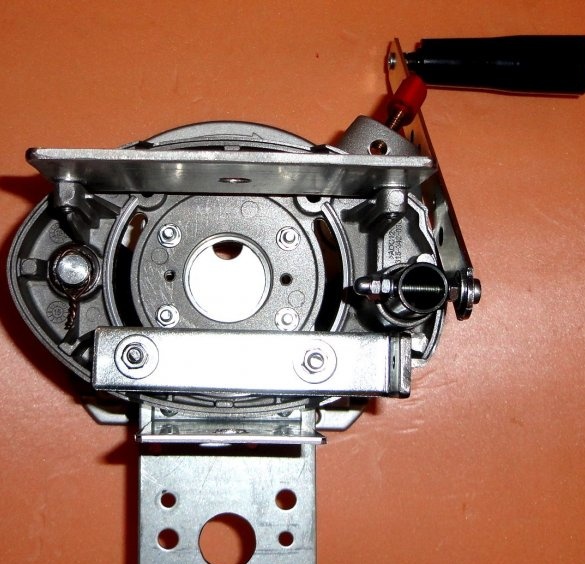

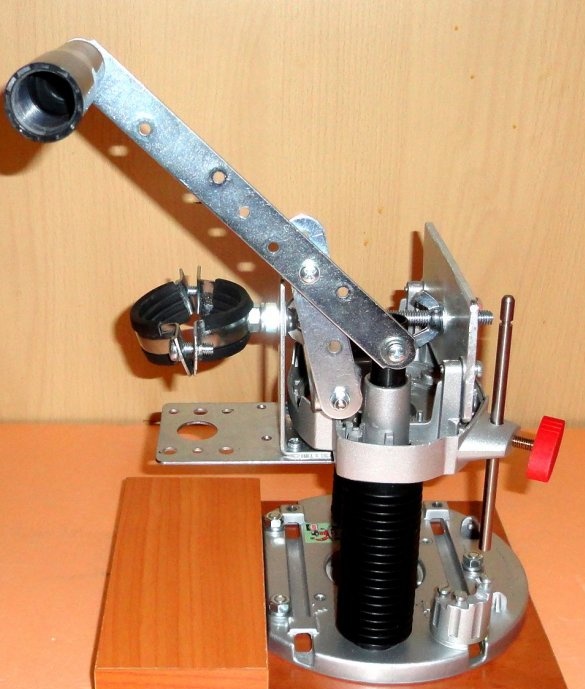

Wszelkie znakowanie i dalsza obróbka części konstrukcyjnych została przeprowadzona natychmiast na miejscu. Listwa nośna wykonana jest z metalowej standardowej płyty montażowej 180x65x2mm. Płyta jest wybierana z uwzględnieniem zbieżności otworów z otworami montażowymi korpusu młyna.

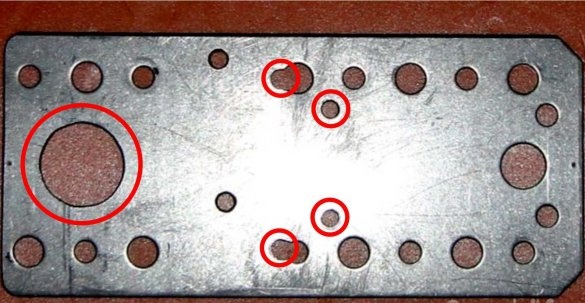

Dwa otwory zostały wywiercone pod fabrycznymi narożnymi otworami w pręcie i dwa otwory zostały obrobione. Wykonano otwór dla obudowy MFI o średnicy 19,5-20 mm. Nadmiar jest odcięty. Wynik to rozmiar 145 x 65 mm.

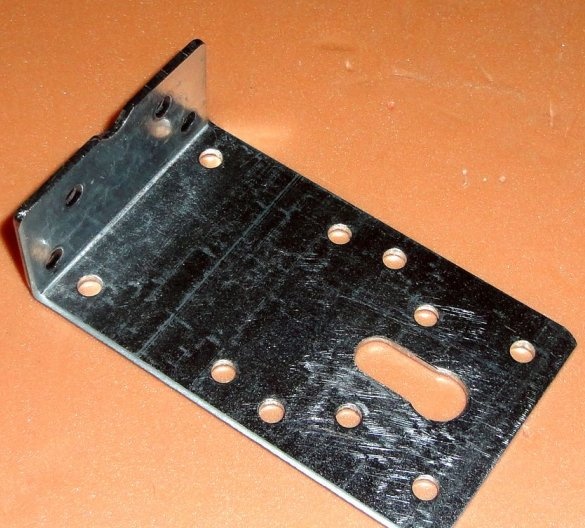

W rogu jest obrabiany fabryczny otwór na kołek 8 mm. Nadmiar jest odcięty. Wymiar zewnętrzny to 25 x 90 x 55 mm.

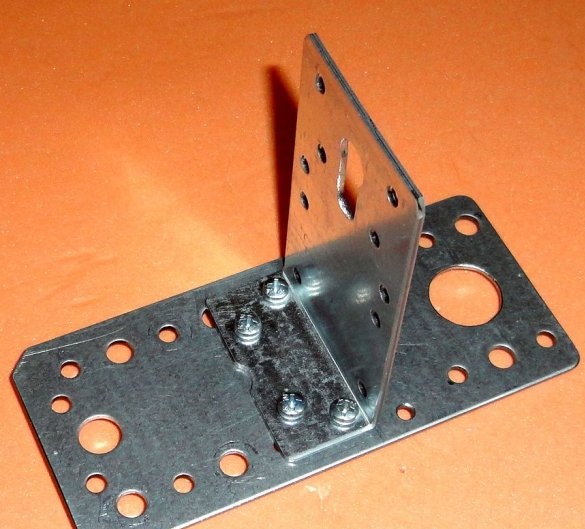

Płyta nośna z zainstalowanym narożnikiem. Montaż odbywa się za pomocą śrub M4.

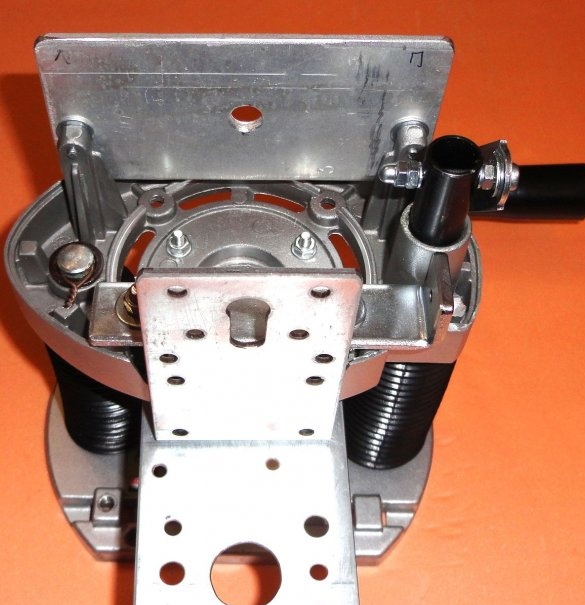

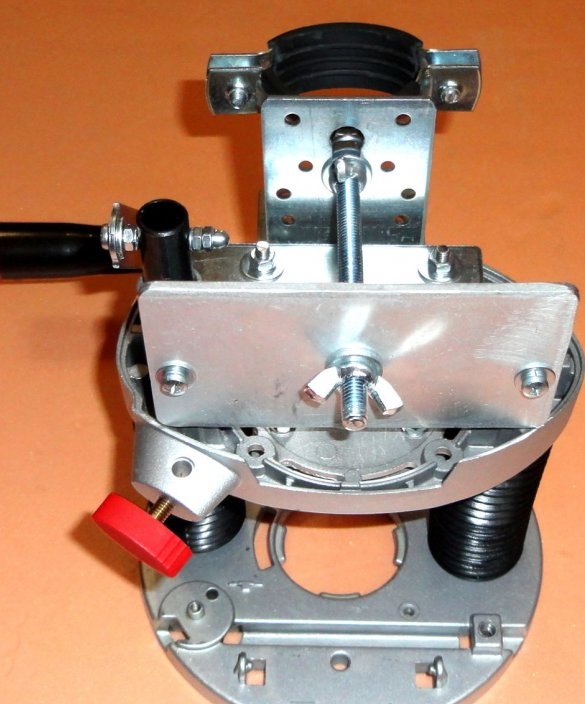

Nacisk mechanizmu dźwigni wykonany jest ze standardowego metalowego narożnika 100x100x20x4mm.Narożnik o grubości 2 mm nie będzie działać. zaczyna sprężynować i odkształcać się (zaznaczone). W powstałej części wykorzystywane są fabryczne otwory, z których jeden musiał zostać przebity. I jeden otwór został wywiercony pod osią pręta łączącego o średnicy 4 mm. Wynikowy wymiar zewnętrzny części wynosi 100 x 20 x 20 mm.

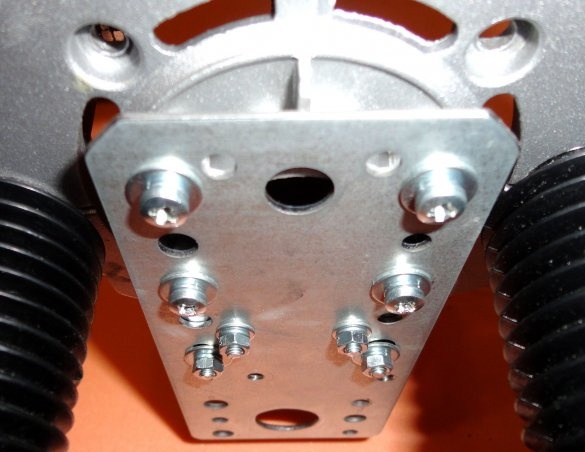

Nacisk jest przymocowany do korpusu za pomocą śrub M5 przez zębatki, w których zastosowano nakrętki łączące M6 18 mm.

Otwór przelotowy został wywiercony w prowadnicy rurowej dla osi dźwigni o średnicy 4 mm.

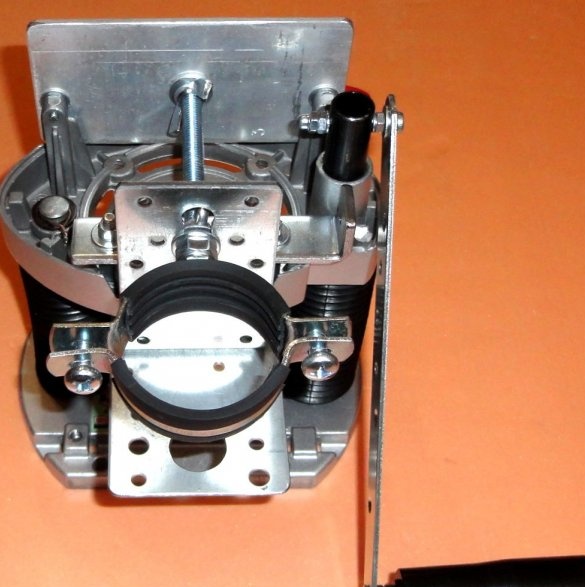

Tylna płyta aluminiowego uchwytu (silumin) jest cięta o wymiarach 120 x 60 x 4 mm. W nim wywiercono otwory (z marginesem, w celu wyrównania) z boku 4,5 mm, w środku 9 mm.

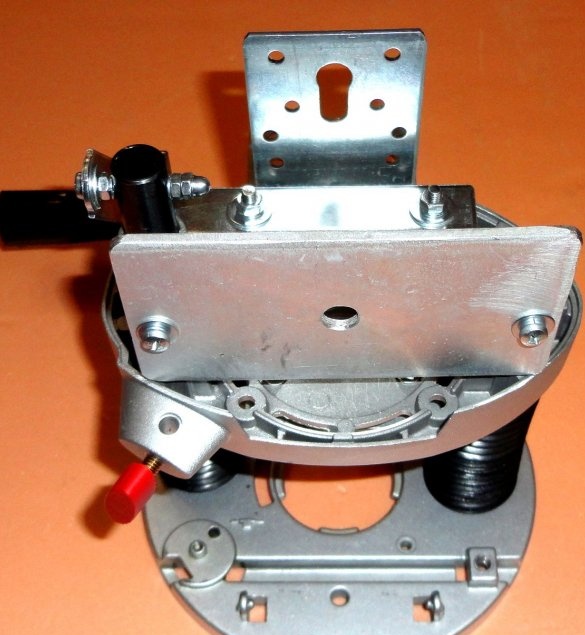

Projekt wykorzystuje tylko jedną sprężynę, co wystarcza. Sprężyna jest zamontowana na prowadnicy rurowej. Obie prowadnice pokryte są osłonami termicznymi.

Łączniki uchwytów wykorzystują nakrętki M8 typu „jagnięcego”, dla wygody regulacji nachylenia wiertła. Spinka do włosów M8 jest przymocowana do zacisku za pomocą podkładki rowkowej i zabezpieczona dodatkową nakrętką.

Płyta podstawy z narożnikiem uchwytu jest przymocowana do obudowy za pomocą czterech śrub M4.

Tylna płyta uchwytu jest przymocowana do korpusu za pomocą dwóch śrub M4.

Zamontowany uchwyt.

Łóżko i stół podporowy są wycięte z płyty wiórowej i mają wymiary 225 x 180 x 16 mm i 80 x 180 x 16 mm. Samoprzylepne gumowe łożyska oporowe są przyklejone z tyłu dla mebli. Tabela pomocy technicznej łatwo zmienia się na różne opcje.

Płyta podstawy młyna jest przymocowana do łoża za pomocą trzech śrub M6.

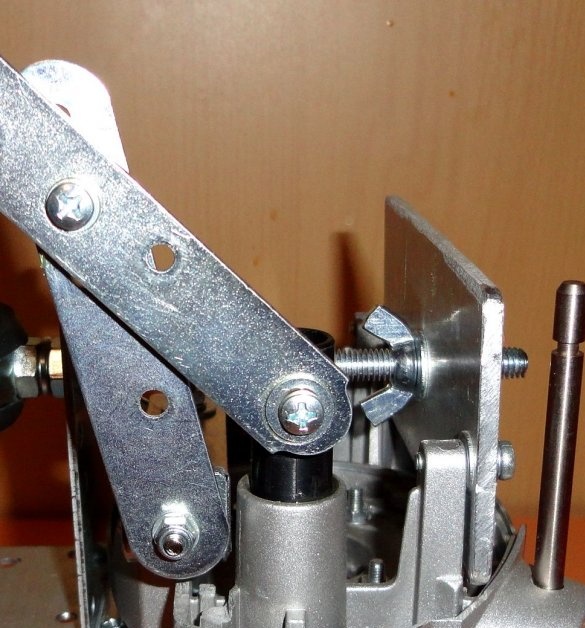

Mechanizm dźwigni wykonany jest z gotowych płyt montażowych 200 x 20 x 2 mm i 100 x 20 x 2 mm, w których wykonane są dodatkowe otwory 4 mm.

Zastosowane osie to śruby M4. Osie prowadnicy rurowej i ogranicznika dolnego są sztywno zamocowane za pomocą nakrętek i podkładek rowkowych. Oś trakcji obraca się swobodnie. Podkładki służą również do wypoziomowania całego mechanizmu. W mechanizmie zastosowano również nakrętki samozabezpieczające (z wkładkami gumowymi).

Część z mechanizmu tego samego frezu została wykorzystana jako uchwyt dźwigni. Który jest przymocowany do dźwigni za pomocą śruby M4.

Dla wygody od frezarki pozostaje regulowany ogranicznik głębokości. Ruchome części podnośnika i szyny prowadzące są nasmarowane. Łączniki śrubowe są wykonywane za pomocą podkładek grawerskich.

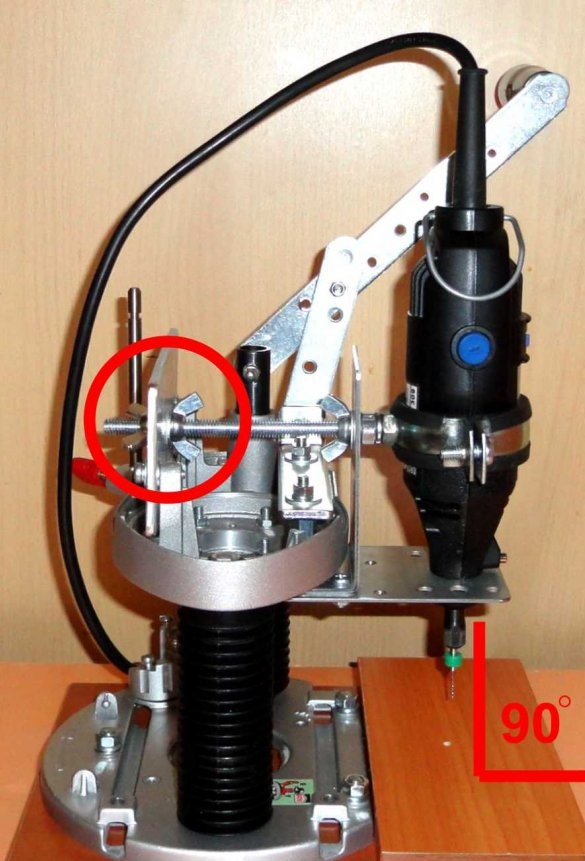

Po zainstalowaniu MFI w stojaku kąt wiertła względem stołu podpierającego jest wyrównany za pomocą tylnych nakrętek regulacyjnych.

Konstrukcja jest bardzo stabilna. Ramiona dźwigni zostały wybrane z powodzeniem, podróż ciała wzdłuż prowadnic jest lekka i gładka. Nie zauważono luzu. Wiercone wiertłem 0,3 mm, wiertło nie prowadzi. Możliwe jest wiercenie bez wcześniejszego wżerania, co jest wygodne dzięki technologii LUT do produkcji płytek drukowanych. Dźwignia zapewnia maksymalny możliwy skok wzdłuż prowadnic.

Niestety podkładka blokująca zamontowana na szynie została zgubiona, tymczasowo zastąpiona przez skręcenie drutu stalowego.

Ponieważ w konstrukcji mechanizmu dźwigniowego zastosowano standardowe produkty, to w przypadku zużycia nie ma problemu z wymianą bez niepotrzebnych problemów. Nie robiłem podświetlenia, ponieważ podczas pracy przy biurku wystarczyło światło na biurku.

Pracując nad tym produktem, przypomniałem sobie również radzieckiego projektanta dziecięcego metalu, w którym było mnóstwo części z dziurami, zębatkami i orzechami !!!

Jeśli potrzebujesz dodatkowych informacji, napisz na poczcie, postaram się odpowiedzieć.

Informacje zwrotne, sugestie i komentarze są bardzo mile widziane.