W tym artykule autor kanału YouTube „Folk Craft” opowie o prostej technologii odlewania skomplikowanych części aluminiowych.

Autor zarzuci aluminiową pokrywę pompy wodnej samochodu. Oryginalna okładka pękła, ponieważ została wykonana z tworzywa sztucznego.

Materiały

- Gips G-16

- piasek

- aluminium

- plastelina

- Smar silikonowy

- drut stalowy

- Projektant dla dzieci.

Narzędzia używane przez autora.

- Dremel

- Tokarka

-

- Piec muflowy

- Korona płyt kartonowo-gipsowych 15 mm

- Wywiercić 10 mm

- Szczypce.

Proces produkcyjny.

Przede wszystkim autor dzieli zepsutą część na dwie części za pomocą plasteliny. Robi to z przegród plastelinowych. Są potrzebne, aby podzielić gwintowane rury na dwie części. Połączenie materiału i przedmiotu obrabianego jest obcinane nożem.

Formularz będzie składany, trzyczęściowy. Pierwsza sekcja, w której zostanie wypełniona mieszaniną, jest smarowana separatorem. Separator wykonał autor stearyny i oleju słonecznikowego.

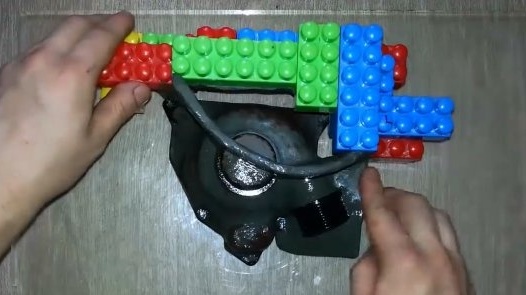

Autor wykonuje deskowania od projektanta dziecięcego. Aby uratować piasek formierski pustki w kostkach projektanta, pokrył go plasteliną.

Przegródki z plasteliny są przymocowane do kostki projektanta. Najważniejsze jest, aby zrobić to hermetycznie, ponieważ jeśli mieszanina wypłynie z formy, wszystko będzie musiało zostać usunięte ręcznie.

Nawet przed zainstalowaniem części w szalunku autor rozmazał elementy części, do których forma może złapać przy rozdzielaniu.

Następnie w szklance miesza się gips i piasek w równych proporcjach. Po zmieszaniu z wodą należy uzyskać prostą mieszaninę, konsystencja jest dość płynna i płynna. Jak ciasto na placki.

Za pomocą tej mieszaniny wypełnia pierwszą część formy, potrząsa nią i pozostawia do stwardnienia. Autor wziął piasek do piaskownicy, a następnie przesiał go. Zakupiony piasek kwarcowy z pewnością będzie lepszy.

Mistrz użył gipsu G-16. Jest to gips do rzeźb, który można kupić w sklepie ze sztuką.

Przed wylaniem drugiej części usuwa partycję. I znowu partycja dzieli dysze. Ułatwi to proces demontażu formularza. Pamiętaj, aby nasmarować część gotowej formy separatorem i samą część.

Teraz możesz wypełnić drugą sekcję rozwiązaniem.

Oddziela połówki i wykonuje kilka ślepych otworów.Będą odgrywać rolę zamków i zapobiegną przesunięciu trzeciej sekcji względem pierwszych dwóch i będą służyć jako zamki przed przesunięciem. Otwory należy wykonać ręcznie, autor użył wiertła 10 mm.

Po przygotowaniu części łączy obie gotowe formy, wkłada obrabiany przedmiot na miejsce. Następnie instaluje szalunek. Rzeczywiście, szalunek niemal dowolnej formy można łatwo wykonać od projektanta dziecięcego.

Teraz przygotowuję się do wypełnienia trzeciej sekcji. Ponownie smaruje separatorem wszystkie części i dodaje jeden rząd kostek do szalunku.

Podczas demontażu formularza należy zachować ostrożność. Ostatnia część formularza jest najtrudniejsza i może się przykleić lub utknąć. Ważną rolę odegrała plastelina i praca nad wygładzaniem wypukłych elementów.

Następnie składa pierwsze dwie części formy i zaznacza miejsce na bramę. Otwór wierci się koroną 15 mm. Taka średnica bramy wystarczy.

Zbiera wszystkie trzy sekcje razem i dokręca kształt drutem dziewiarskim. W rezultacie ten formularz okazał się.

Kolejnym etapem jest wypalenie gotowej formy w piecu muflowym. Tryb pieczenia wynosi 350 stopni przez 5-6 godzin.

Po sześciu godzinach pleśń można usunąć, ale nie należy jej ochładzać. Na jego miejsce wysyła aluminium do stopienia. Autor używa gatunku aluminium AL-9. To od niego uzyskuje się najwyższej jakości odlewanie złożonych elementów.

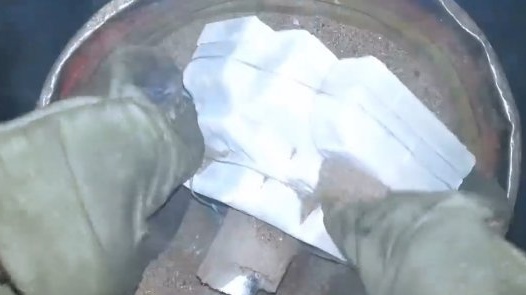

Piasek wylewa się na dno wiadra, a następnie kładzie na nim gorącą pleśń. W otworze odlewniczym zainstalowano wlew (jego autor wykonany jest z mieszanki szkła wodnego i piasku). Następnie napełnia wiadro piaskiem na sam szczyt wlewu.

Wskazane jest stosowanie grubego piasku, dobrze przepuszcza powietrze i nie pozwoli na tworzenie się kondensacji.

Wszystko jest przygotowane do nalewania, aluminium topi się. Wypełnienie autora okazało się nieco bezskuteczne. Powodem jest film tlenkowy. Należy go usunąć przed nalaniem.

Natychmiast po wypełnieniu formularza na szczycie wlewu jego centralną część należy ogrzać palnikiem. Pomaga to lepiej osadzić metal.

Czas przychodzi do przełamania formy.

Forma rozlała się idealnie. Oczywiście pozostały ślady stawów, ale można je łatwo usunąć za pomocą dremelu. Piłowanie bramy i wszystko jest gotowe do obrócenia części.

Przechodzi do toczenia i wierci otwory w dyszach, tnie na nich gwinty.

Tak wygląda okładka po obróceniu.

Autor może jedynie wyczyścić ślady połączeń segmentów formularza. Czyści obrabiany przedmiot za pomocą narzędzi dremel i metali.

Podczas usuwania dużych warstw metalu pożądane jest użycie emulsji. Po pierwsze, frez działa wydajniej; po drugie, małe wióry i kurz nie latają wokół biurka.

Pozostaje wywiercić otwory montażowe w pokrywie. Autor najpierw obrabia przedmiot obrabiany, a następnie wierci go na maszynie.

Tak więc mistrz okazał się prawie idealną kopią pokrywy. Ale teraz nie jest to plastik, ale aluminium.

Dziękujemy autorowi za prostą technologię odlewania w warsztacie!

Wszystkiego dobrego nastroju, powodzenia i ciekawych pomysłów!