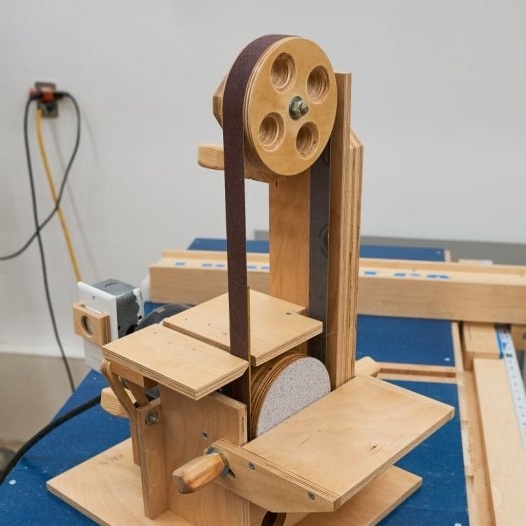

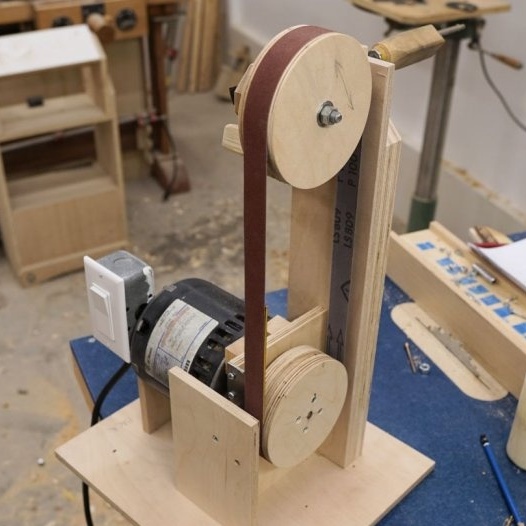

Witam wszystkich, w tej instrukcji przyjrzymy się, jak zrobić małą szlifierkę taśmową. Ta maszyna pozwala na łatwe mielenie małych przedmiotów, jest to bardzo przydatna maszyna dla zaangażowanych osób robótki ręczne, modelowanie i tak dalej. Maszyna ma małą pojemność, więc jest zmontowana ze sklejki, materiał ten ma więcej niż wystarczający margines bezpieczeństwa dla takiej maszyny. Autor wykorzystuje dostępne materiały, na przykład silnik został użyty z pompy, ma moc około 250 watów. Jeśli domowej roboty Zainteresowany tobą, proponuję przestudiować projekt bardziej szczegółowo!

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- sklejka;

- śruby i nakrętki do mebli;

- / 1725 rpm;

- łożyska;

- pręty gwintowane;

- klej stolarski lub żywica epoksydowa;

- zawiasy drzwi;

- papier ścierny do produkcji paska.

Lista narzędzi:

- piła tarczowa;

- wiertarka;

- frez;

- układanka;

- zaciski;

- ołówek, linijka itp.

Domowy proces produkcyjny:

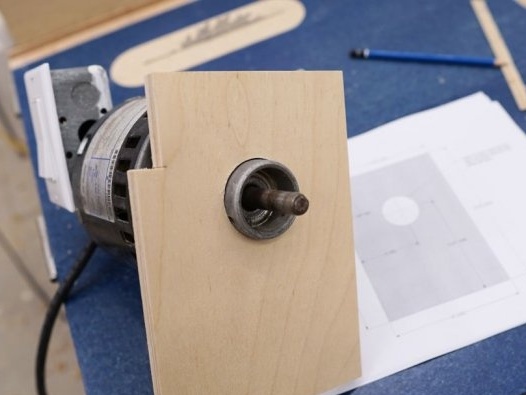

Pierwszy krok Silnik

Wybierzemy odpowiedni silnik do maszyny, mamy małą maszynę i mocny silnik nie jest tutaj potrzebny. Autor wykorzystał do tego celu silnik pompy, jego moc wynosi zaledwie 250 watów, a w odniesieniu do obrotów silnik rozwija 1725 obrotów na minutę. Ważne jest wcześniejsze ustalenie, w którym kierunku obraca się wał silnika; w przypadku silnika wybranego przez autora wał obraca się w kierunku przeciwnym do ruchu wskazówek zegara, patrząc od przodu.

Możesz natychmiast przedłużyć przewody zasilające, autor miał je bardzo krótkie, więc położył skrzynkę przyłączeniową na silniku.

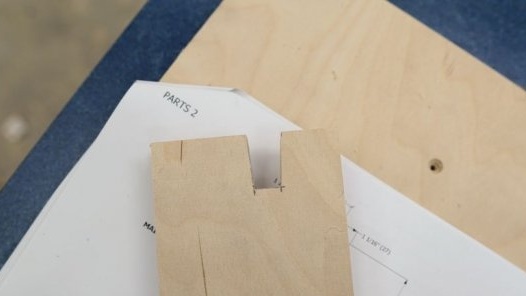

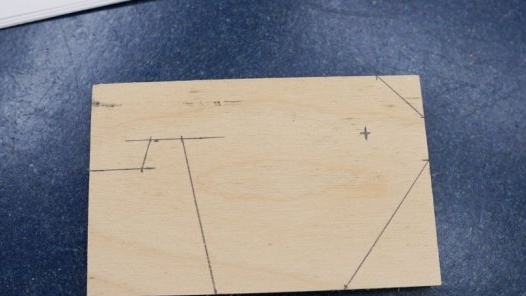

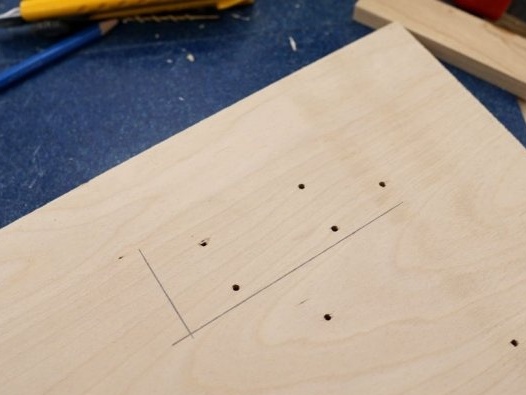

Krok drugi Wytnij stojak

Tniemy główny stojak maszyny, wykonujemy pożądany rysunek i wycinamy część na piłie tarczowej. W górnej części zębatki znajduje się rowek; jest on potrzebny do połączenia górnego wspornika z napędzanym kołem. Zmieniając kąt koła, możemy wyśrodkować pasek. Wiercimy również otwory w stojaku i młotkiem nakrętki meblowe.

Oczywiście stojak i wiele innych części zasilających składa się z kilku warstw sklejki, dlatego należy wyciąć kilka takich części.

Krok trzeci Wspornik silnika i dolna pokrywa

Wykonujemy ramię dla silnika, wycinamy go ze sklejki. Wywiercamy w nim otwór na czoło silnika, ale jeśli silnik jest inny, musisz wymyślić inny system mocowania.

Jeśli chodzi o dolną pokrywę maszyny, tworzy ona rodzaj odpylacza w dolnej części maszyny. W pokrywie wiercimy otwór na dyszę, możliwe będzie podłączenie do niej odkurzacza w celu usunięcia pyłu z maszyny.

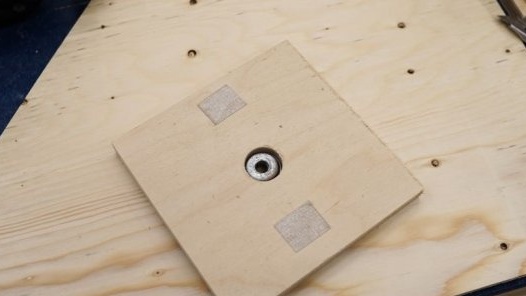

Krok czwarty Półfabrykaty kół

Wykonujemy koło napędzane i napędzające do maszyny, w górnym kole powinno znajdować się łożysko, studnia, a dolne jest zamontowane na wale silnika. Koła są wykonane z trzech warstw sklejki, najpierw wycinamy kwadraty, wiercimy otwory w środku. No cóż, wtedy frez przychodzi na ratunek, używając specjalnej dyszy, autor przecina koła jak kompas.

W niektórych szczegółach konieczne będzie wycięcie wewnętrznych części, w tym celu autor najpierw używa elektrycznej układanki, a następnie dopracowujemy szczegóły na szlifierce wrzecionowej.

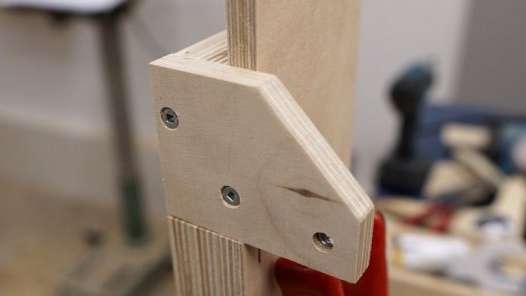

Krok piąty Górny wspornik i inne części

Podobnie wycinamy górny wspornik koła i inne szczegóły ze sklejki. Autor nie chce udostępniać rysunków za darmo, więc będą musiały zostać wykonane ręcznie lub zakupione.

Krok szósty Długopisy

Wykonujemy uchwyty do regulacji maszyny, tutaj potrzebujemy bloków sosnowych, wiercimy w nich otwory i przyklejamy pręty gwintowane na dobrym kleju. Wtedy pozostanie dobrze wypolerować, nadać im pożądany kształt i wygładzić.

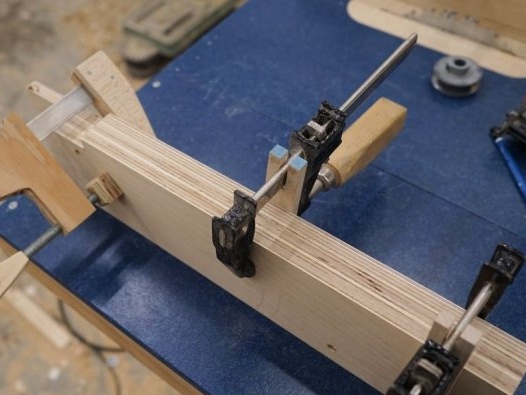

Siódmy krok. Klejenie

Przyklejamy koła, bagażnik, a także wspornik. Wszystkie te części wykonane są z kilku warstw sklejki. Ostrożnie dokręcamy za pomocą zacisków i pozostawiamy klej do wyschnięcia. Jako klej można użyć szybkoschnącej żywicy epoksydowej, połączenie będzie mocne, a wszystko wyschnie znacznie szybciej.

Krok ósmy. Mocowanie koła na wale silnika

Aby przymocować koło sklejki do wału silnika, musimy wykonać specjalny element łączący. Aby to zrobić, potrzebujesz aluminiowego koła pasowego, które można zamontować na silniku wału. Autor wykonał żelazne elementy złączne, ale taki materiał jest trudniejszy do przetworzenia. Po zamocowaniu silnika autor nadaje bloczkowi pożądany kształt, działając jak na tokarce. Następnie wiercimy otwory w części i wycinamy gwinty pod śruby w ilości 4 sztuk.

Koło można przykręcić, należy pamiętać, że bicie powinno być minimalne, koło powinno być wyraźnie zamocowane na środku. W przypadku bicia koło można przeszlifować, włączając silnik.

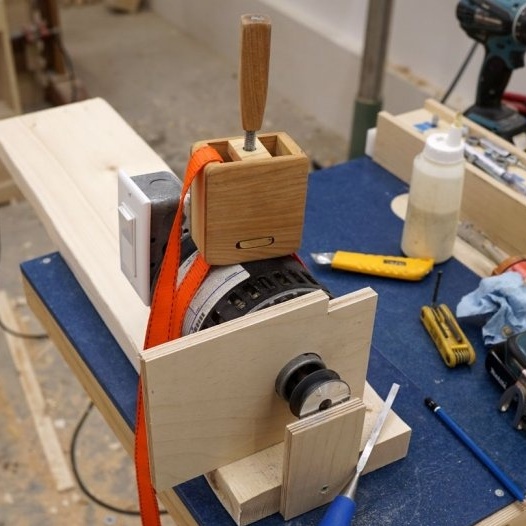

Krok dziewiąty. Montaż maszyny

Maszynę można zmontować, wszystkie połączenia muszą być dobrze skręcone śrubami samogwintującymi lub meblowymi. Łączymy dobrze połączone części za pomocą kleju, żywicy epoksydowej lub kleju stolarskiego.

Silnik wisi na dwóch wspornikach, z przodu iz tyłu. Dodatkowo silnik przykręcony jest do wsporników za pomocą śrub. Oczywiście sposób montażu silnika zależy od kształtu jego korpusu, dlatego w każdym przypadku musisz szukać swoich rozwiązań.

Konieczne jest również zainstalowanie płyty oporowej, na której oprze się produkt podczas pracy. Do jego produkcji można użyć blachy, wyciąć część za pomocą szlifierki.

Przymocowujemy górne koło do wspornika za pomocą śruby i nakrętki i wykonujemy pas szlifierski. Wystarczy przykleić taśmę o pożądanej długości z papieru ściernego.

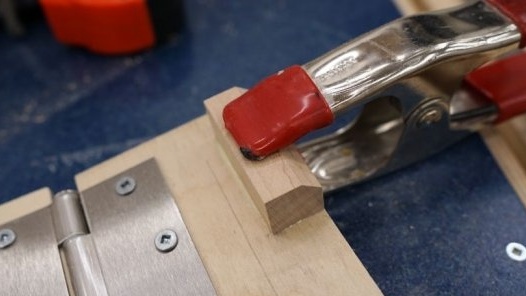

Pamiętaj, aby zrobić stół dla maszyny, musi on być regulowany pod kątem. Aby rozwiązać problem, autor przymocował stół do zawiasu drzwi i jest obsługiwany przez specjalne urządzenie regulujące od dołu.

Maszyna włącza się za pomocą przełącznika typu klawiatury i aby maszyna nie włączała się przez przypadkowe naciśnięcie, autor wykonał specjalną ochronę przed sklejką nad przyciskiem. Maszyna jest gotowa, możesz zacząć testować, jak wszystko działa, co widać na filmie. Maszyna działa idealnie, jest wystarczająca moc, maszyna jest bezpieczna i stosunkowo cicha. Mam nadzieję, że spodobał Ci się projekt i znalazłeś przydatne przemyślenia dla siebie. Powodzenia i inspiracji Twer, jeśli zdecydujesz się to powtórzyć. Nie zapomnij podzielić się z nami swoimi pomysłami i domowymi rzeczami!