Biorąc pod uwagę osprzęt ułatwia pracę z małymi częściami, w szczególności podczas lutowania, gdy konieczne jest nieruchome zamocowanie komponentów, a także należy je zwiększyć i podkreślić. W sklepach są gotowe stojaki, ale postanowiłem zrobić to sam dla moich potrzeb, rozmiarów i dostępnych materiałów. Podczas produkcji musiałem kupić dwa krokodyle w sklepie z artykułami elektrycznymi, szkło powiększające z podświetleniem LED, metalowy pasek, okrągły dziennik o średnicy od 3 mm do 10 mm oraz naleśnik lub kwadrat o średnicy 100 x 100 mm lub średnicy 100 mm. A więc chodźmy ...

Najpierw tworzymy podstawę, musi być masywna, aby wytrzymać całą konstrukcję w stabilnej pozycji, z wyłączeniem ruchu na powierzchni stołu. Zrobiłem to z koła o średnicy 100 mm i grubości 12 mm. Wywierciłem i wyciąłem dwa otwory z gwintem 5 mm, umieściłem je bliżej krawędzi, ponieważ wszystkie szczegóły będą po jednej stronie.

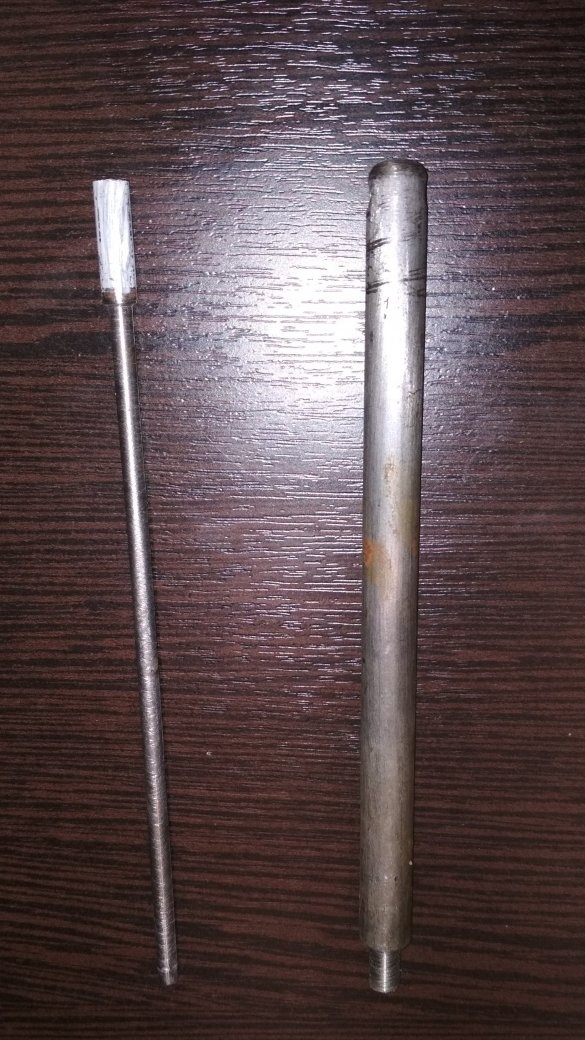

Następnie odwrócił stojak, okrągły kłodę o średnicy 10 mm i wysokości około 150 mm oraz pręt o średnicy 4 mm.,

Przykręciłem podstawkę do podstawy, tak to wygląda.

Następnie z blachy wycinam części o wymiarach 40 x 10 x 10,5 mm

Wywierciłem w nich trzy otwory o średnicy 5 mm, jeden pośrodku i dwa odstępy od krawędzi 5 mm. Będą to płyty dociskowe do „połączeń”, muszą być wykonane po dwa dla każdego połączenia. Ilość może być wykonana z marginesem, aby później, podczas pracy, można było dodać komponenty.

Następnie zaczął produkować części do złączy manewrowych, niektóre o średnicy 8 mm.,

inne z drewna okrągłego 14 mm.

Wiercono na nich otwory, w małych o średnicy 4 mm., W dużych wierconych o średnicy 10 mm., Pod stojakiem. Wszystkie te części kończą się kulistą głowicą o średnicy około 8 mm. Z drugiej strony. wywiercono otwór wzdłuż osi obrotu i wycięto gwint M4.

Szkło powiększające również musi zostać zmodyfikowane, aby pasowało do twoich celów, a mianowicie aby było możliwe z mocowaniem. Aby to zrobić, wiercimy 2,5 mm otwór w rogu obudowy, dopiero wcześniej go zdemontowałem i sprawdziłem, czy są jakieś przewody, które mogłyby przejść do diody LED i upewniając się, że wywierciłem otwór.

Zrobiłem również kawałek elektrody 3 mm, z którego usunąłem powłokę i wyczyściłem skórę piaskiem, zębatką, spłaszczyłem jeden koniec, a także wywierciłem w nim otwór o średnicy 2,5 mm. Łącząc te szczegóły, otrzymałem szkło powiększające ze światłami na stojaku montażowym.

Aby naprawić ruchome części, chciałem użyć zwykłych śrub M4, ale postanowiłem wyostrzyć radełkowane śruby mocujące, aby nie mieć pod ręką śrubokręta, ale szybko zmienić konfigurację własnymi rękami.

W tym samym celu zakupiono nakrętki motylkowe M5, które zaciskają razem płyty, a tym samym ustalają położenie kulistej końcówki złącza.

Teraz bierzemy i zbieramy złącza, instalujemy krokodyle na dwóch z nich i kładziemy je na kleju, aby krokodyle nie obracały się i nie spadały.

Zaczynamy to wszystko zbierać na platformie bazowej, na stojaku mocujemy jedno ze stawów, na drugim końcu tego połączenia ustawiamy siedzibę zawieszenia.

Na drążku zawieszenia kładziemy dwa złącza krokodylkami.

Na stojaku nosimy także inne złącze z mocowaniem do szkła powiększającego.

Teraz regał nabrał już formy roboczej; można na nim zamocować jeszcze kilka połączeń z dodatkowymi uchwytami lub jakimkolwiek innym sprzętem pomocniczym.

Tuleja z otworem i zaciskiem została wkręcona w drugi otwór w podstawie w celu zainstalowania spiralnego stojaka na lutownicę, ale nie została zainstalowana, ponieważ lutownica przewróciła całą konstrukcję (40-watowa lutownica jest dla niej bardzo ciężka). Lutownica jest umieszczona na stojaku.

Na przykład naprawiłem małą tablicę z czujnikiem, trzyma się mocno, wszystko jest podświetlone, jest bardzo widoczne w szkle powiększającym, szczególnie w tej części, w której wzrost ma duży współczynnik wzrostu.

Jeśli coś przeoczyłeś, możesz to obejrzeć na filmie, wszystko jest tam wyjaśnione etapami.

Dobre pomysły i możliwości wcielenia ich w życie.