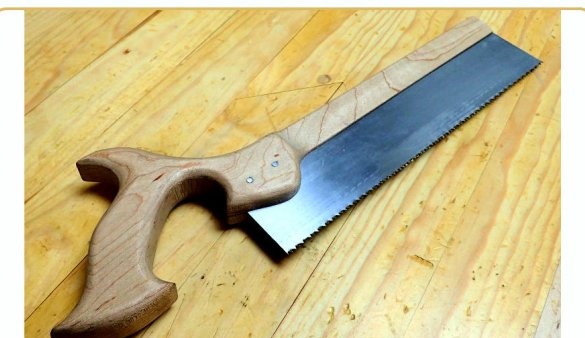

W tym artykule John, autor kanału YouTube „John Heisz - I Build It” opowie Ci, jak zrobił bardzo niezwykłą piłę stolarską.

Materiały

- Drewno liściaste

- Płótno ze starej piły

- Para śrub M8

- Impregnacja do drewna

- Dwuskładnikowa żywica epoksydowa.

Narzędzia używane przez autora.

- Piła taśmowa

- Mitre Saw

- Frezarka

- wiertarka

- Ćwiczenia Forstnera

- Piła do metalu

- Plik, plik

- Szlifierka

- Piła tarczowa

- bułgarski

- Zaciski, dłuto

- papier ścierny

- Imadło.

Proces produkcyjny.

Autor pożyczył szablon do piły w Internecie, patrz. Jednak John dokonał kilku zmian. Pozbywszy się niektórych, z jego punktu widzenia, zbędnych elementów (fantazyjnych curlicue). Wzmocnił także górną część rączki.

Wybiera odpowiedni materiał na drewno do rączki. W ekwipunku mistrza znajduje się mnóstwo desek o grubości 3/4 cala i odpowiedniej szerokości, ale aby wyciąć z nich uchwyt piły, grubość deski powinna być o cal większa. Nie zaleca się przyklejania dwóch drewnianych elementów: może to wpłynąć na wytrzymałość rączki. W końcu znaleziono właściwą deskę - jest dość gruba i ma około 4 cali szerokości. Mistrz przycina go do pożądanej długości za pomocą piły ukośnej.

Następnie piła tarczowa w kilku przejściach tnie ją na grubość nieco większą niż cal.

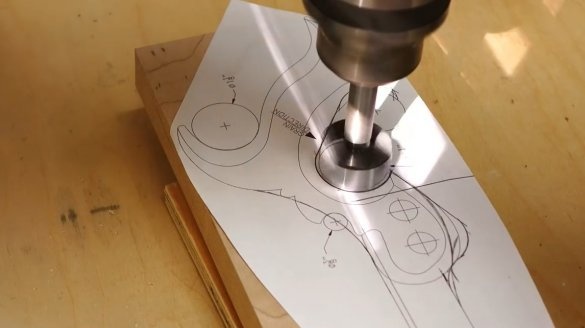

Teraz nakłada gotowy szablon na wyciętą deskę, próbując równomiernie wyrównać tył przyszłej piły. Jednocześnie celowo ustawia deskę tak, aby włókna drewna przechodziły wzdłuż długości wzdłuż tylnej części piły.

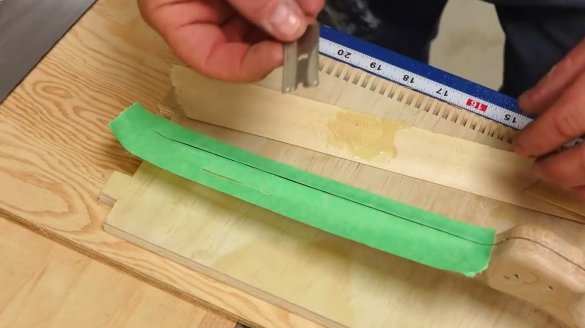

Następnie mistrz stosuje linijkę i wydłuża linię szablonu na obrabianym przedmiocie, ponieważ nie ma wystarczającej długości papieru, aby narysować piłę w pełnym rozmiarze.

Okazało się, że dwa duże otwory to 1 i 1/4 cala, a mniejszy - 1 cal. Autor wywiercił je wiertłami Forstnera.

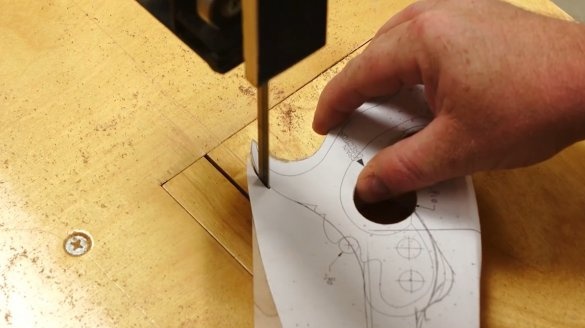

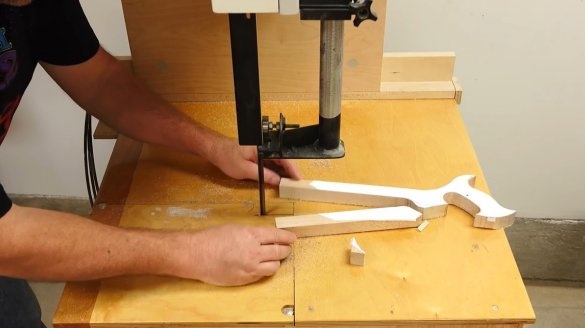

Po wywierceniu otworów możesz zacząć wycinać kształt rączki piły taśmowej, starając się zbliżyć jak najbliżej linii.

Jednak nie wszystkie elementy formy można wyciąć piłą taśmową. Autor ponownie przechodzi do wiertarki i wierci dwa otwory na śruby, które muszą przejść, aby zabezpieczyć brzeszczot w uchwycie.

Następną operacją, którą wykonuje mistrz, jest zmniejszenie grubości pręta / tylnej części piły do 3/8 cala. Rzemieślnik zostawia na samym końcu trochę materiału, aby podeprzeć go podczas piłowania, ponieważ resztę materiału należy usunąć. Więc tył 5/16 cala wyłania się stopniowo. Następnie rzemieślnik usuwa nadmiar materiału na szerokość. I tutaj tył piły zyskuje pożądaną grubość.

Teraz autor przenosi obrabiany przedmiot do frezarki i wygładza krawędzie rączki. To jest pierwsze podejście.

Potem jest szlifierka. Oto ostateczna fuga wszystkich zakrętów. A potem znów wraca do routera i znowu wszystko okrąża.

Po zakończeniu głównej pracy nad nadaniem uchwytowi pożądanego kształtu autor próbuje przytrzymać narzędzie w dłoni, aby ocenić, jak wygodny jest uchwyt.

Następnie za pomocą dłuta 3/4 cala usuwa nadmiar materiału na końcu i zabezpiecza uchwyt za pomocą zacisków na stole warsztatowym. Od dołu kładzie blok nośny o tej samej grubości co sam materiał, który usunął.

Ponadto, używając dłuta 3/4 cala, stara się maksymalnie wygładzić powierzchnię, używając narzędzia jako skrobaka. jednocześnie trzyma dłuto pod niewielkim kątem, aby nie wpadło w rowki pozostawione przez piłę. W ten sposób próbuje usunąć większość materiału na przejściu z rączki do tyłu.

Po zakończeniu formowania na segmencie przejściowym autor usuwa pozostały materiał na szlifierce. Jednak tutaj możesz również użyć pliku z zaokrąglonymi krawędziami. Lub łodyga owinięta papierem ściernym. I tak mistrz nadpisze krawędzie i zaokrąglenia, aż doprowadzi je do perfekcji.

Przed tobą stara piła. Autorka użyje swojego ostrza. To prawda, że ma w sobie pewną wadę, wycięcie. Ale John jest pewien, że będzie miał dość tego, co jest, bez wad. Pierwszą rzeczą, którą mistrz zrobi, jest trochę pilnikować zęby piły, aby były one równo z powierzchnią ostrza. Jest to konieczne, aby rowki na zębach nie rozrywały papieru ściernego, gdy John zaczyna usuwać rdzę z płótna.

Teraz za pomocą szlifierki tnie brzeszczot do pożądanego rozmiaru.

Ostrze musi być całkowicie oczyszczone z rdzy. Odbywa się to za pomocą dość agresywnych metod - papieru ściernego o setnym ziarnie i aerozolu jako środka poślizgowego

Teraz, gdy usunięto główną warstwę rdzy, autor przechodzi na papier drobnoziarnisty i pracuje z nim, dopóki nie będzie całkowicie zadowolony z jego wyglądu.

Po całkowitym wyczyszczeniu ostrza John przycina go do ostatecznego rozmiaru.

Następnie, bardzo ostrożnie i stopniowo, rowek zaczyna przecinać środek pleców i uchwyt przyszłej piły. Według jego obliczeń pół cala sklejka z brzozy bałtyckiej ma odpowiednią grubość do podparcia ostrza. I tutaj niezwykle ważna jest dokładność i dokładność, dopóki mistrz nie osiągnie punktu, z którego nadszedł czas, aby usunąć produkt osprzęt.

Następnie autor zaciska ostrze w imadle i wykonuje szczelinę. Teraz ostrze po prostu nie zsuwa się na bok. Autor próbował zanurzyć ostrze w plecy, po przejściu nieco ponad połowy jego głębokości, aby zapewnić ostrze maksymalne wsparcie.

Ponadto autor przykleja kilka pasków taśmy samoprzylepnej na ostrzu, aby nie przesuwał się w przód iw tył, gdy zaczął zaznaczać otwory, które będą musiały zostać wywiercone w ostrzu w celu jego ostatecznego zamocowania.

Ponieważ ostrza nigdy nie planuje się wyciągnąć, mistrz nie widzi powodu, aby nie nakładać go na klej. Owija tył pleców taśmą klejącą, przecina go na środku i wlewa do szczeliny trochę żywicy epoksydowej.

Następnie wkłada płótno do tyłu i dokręca śruby. Są to śruby mocujące M8, które wkręca tam, uprzednio nasmarowując je żywicą epoksydową.

Po pewnym czasie, aż żywica stwardnieje, mistrz rozprostowuje zęby ostrza.

Po odcięciu śrub od spłukiwania przetwarza je pilnikiem, a następnie papierem ściernym.

W końcu autor kończy ostrzenie ostrza, a piła jest gotowa do użycia!

John kładzie na rączce kilka warstw poliuretanu, aby wyglądał gładko i chronił przed wilgocią pochodzącą z dłoni. Niektórzy czytelnicy są zainteresowani czasem, jaki zajął ten projekt. Odpowiedź: autor rozpoczął o 8.00 rano i zakończył proces o 18.30 wieczorem, część czasu poświęcono na polimeryzację żywicy.

Kilka cięć testowych powierzchni czołowej deski pod ostrzem jaskółczego ogona.

Podziękowania dla Johna za szczegółową klasę mistrzowską!

Dobry humor i powodzenia w twoich projektach!