Autor kanału TeraFox na YouTube postawił sobie trudne zadanie, aby zrobić piec, a nie tylko piec, ale by nie miał rozbiórki i większej wydajności.

Waga tej rury wynosi 65 kg, grubość ściany wynosi 8 mm.

Został zakupiony na podstawie zużytego metalu. Do gładkiego znakowania końców używamy papieru z rolki.

Następnie narysuj marker linią, wzdłuż której możesz śmiało przeciąć go młynek.

Oznaczenie drugiej linii jest znacznie łatwiejsze, ponieważ jest coś, z czego można pchać.

Teraz możesz rozpocząć cięcie. Taka grubość ścianki może stanowić problem dla 125. szlifierki, ale dla 180. nie jest to problemem, problem rozwiązuje się szybko. Ale to pędzel do metalu na małej szlifierce jest.

Podczas wszystkich tych prac czerwona mgiełka stała przez kilka metrów, bez okularów i respiratora nie było na pewno nic do roboty. Nie zapomnij również o wnętrzu rury.

Zawsze trudno jest zacząć coś nowego. Najważniejsze jest zrozumienie sekwencji, nawet jeśli masz rysunki. Po ustaleniu wszystkich etapów przystępujemy do cięcia rury profilowej. Są to 12 identycznych długich segmentów i cała masa krótkich, które będą stanowić podstawę przedniej i tylnej ściany pieca.

Spawamy krótkie segmenty między sobą. Ten punkt można obejść, gdyby istniał szerszy profil.

Główne rury są cięte pod kątem.

Ponadto kwestia technologii spawamy parę sześciokątów. Te same puste miejsca wspomniane wcześniej są umieszczane na środku każdej płaszczyzny sześciokąta i spawane. Kilka elementów jest gotowych.

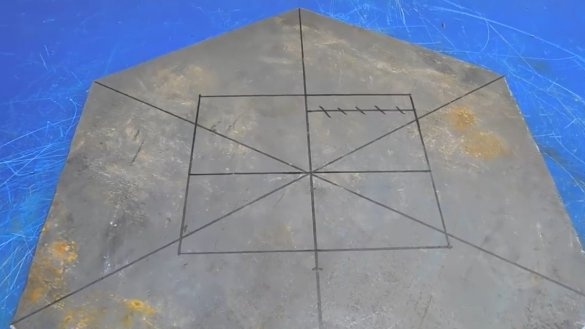

Było to jedno z łatwych zadań w dosłownym tego słowa znaczeniu. Teraz musisz mocniej przeciągnąć materiał. Ten kawałek arkusza waży ponad 35 kg.

Autor czyni piec z tego, co jest dostępne, więc jeśli nie pasuje do rozmiaru, jest w porządku, możesz przerysować i spawać w razie potrzeby. Sześciokąt z „ósemki” jest gotowy.

Następnie zaznaczenie pary otworów o różnych średnicach. Autor przecina je przecinarką plazmową.

Następnie mocujemy sześciokąt z rury do miejsca, a następnie spawamy go od wewnątrz. Tylna ściana piekarnika jest gotowa. Nadchodzi więcej i więcej, ale nieco później.

Na tej samej metalowej płytce zakupiono płyty 8 mm. Łączymy je ze sobą, wykonujemy przegrodę samego pieca.

Odsłonimy przegrodę, jest spawana, a następnie spawamy dokładnie.

Następnie możesz już przyspawać w okręgu rurę z tylną ścianą pieca.Szew powinien być szczelny i bez przesady.

Dalej jest twarz pieca. Zaznaczamy i rozpoczynamy cięcie, a następnie spawamy elementy ze sobą.

Ale to nie wszystko. Na przedniej ścianie powinny być również drzwi, uchwyt, dmuchawa i tak dalej. Proste oznaczenie pod drzwiami, tuż nad otworem dla wtryskiwacza.

Mam ogromny prostokąt. I tak naprawdę jest to sam wtryskiwacz:

Zbudowany jest z półcalowej rury z kilkoma otworami, będzie on umieszczony na poziomie przegrody do spalania gazów pirolitycznych w piecu. Teoretycznie, w praktyce zobaczymy.

Wycinamy otwory na dmuchawę na dole drzwi i spawamy zwykły zawias, łącząc drzwi z przednim końcem pieca.

Zróbmy klasyczną wersję zasuwki.

Następnie potrzebujesz 5 segmentów okrągłej rury, z których 2 mają mniejszą średnicę. 4 z nich będą służyć jako regulowane przepustnice, a jeden jako wlot powietrza.

Przedni koniec jest gotowy, przedmuchany przyspawanym tłumikiem, wtryskiwacz jest również na swoim miejscu. Kolba jest przyspawana do rury za pomocą solidnego szwu.

Tylny koniec również nie jest pozbawiony dmuchawy, co jest niestandardowym rozwiązaniem i istnieją powody, dla których wciąż będą odniesienia.

Następnie tniemy blachę o grubości 2 mm na segmenty. Zgodnie z planem pierwotnie zamierzano użyć blachy o grubości 1 mm, ale biorąc pod uwagę grubość metalu w samym piecu, autor uznał to za absurd.

Na środku każdego z 5 arkuszy spawamy ogranicznik.

W niektórych wycinamy dziury, aw szóstym arkuszu nacisk kładziony jest na 2 części. Ogólnie wszystko jest przygotowane, możesz schować strukturę.

Z resztek rury profilowej wykonamy nogi, dowolną wysokość można wykonać zgodnie z życzeniem. Przepływ powietrza planowany jest po lewej stronie, a 2 wyjścia z przegrodami po prawej stronie. Kolano pod kominem jest również na swoim miejscu. Ogólnie rzecz biorąc, spawanie jest prawie ukończone.

Stara kobieta, która pracowała przez 4 lata, musiała teraz zostać rozmontowana.

Instalujemy nowy piec w miejscu pracy. I przyspawaj komin z wystającym końcem rury do ulicy.

Pozostaje namalować i podłączyć przewody. Malujemy farbą żaroodporną o temperaturze roboczej do 400 stopni na 2 warstwach. Zobaczmy, jak z czasem się pokazuje.

Używamy pistoletu wysokoprężnego jako wentylatora, ma 2 tryby prędkości, to wystarczy. Jeden wylot powietrza bezpośrednio do warsztatu, a drugi do garaż za ścianą.

Autor od dawna nie stosuje pistoletu na olej napędowy, ponieważ podgrzewanie silnika wysokoprężnego nie jest zbyt opłacalne, ale ciągle używał wentylatora.

Ostatnim dodatkiem jest drewniany uchwyt na zasuwę.

Pierwsza zakładka do drewna opałowego i zobacz, co potrafi dzisiejsze domowe.

Widok z zewnątrz:

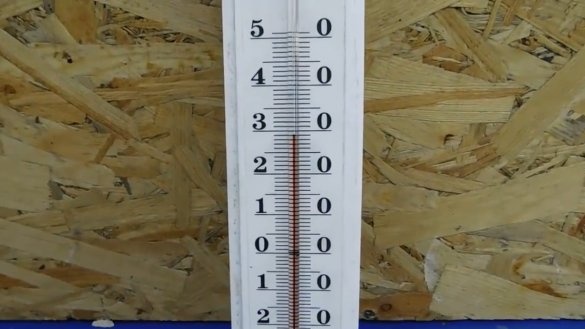

W warsztacie -6 na ulicy -12. Po tym, jak drewno trochę się wypaliło, mistrz włączył wentylator, aby przedmuchać pomieszczenie, natychmiast dmuchnął dobrze ogrzanym powietrzem, jeszcze bardziej poprawne byłoby dmuchanie bardzo gorącym powietrzem. Aby dokładniej określić temperaturę na wylocie, bierzemy stary termometr z wędzarni i mocujemy go na pofałdowaniu.

Temperatura zaczęła szybko rosnąć, ale było jasne, że to nie jest granica. Dlaczego więc wybuchła tylna ściana? Kiedy drewno opałowe wypala się z przodu pieca, bliżej tylnej ściany mogą nadal pozostać niespalone, ponieważ po prostu nie ma dostępu do tlenu. Zamykając przednią klapę i otwierając tylną, tlen przepłynie przez całą palenisko, eliminując w ten sposób spalanie drewna opałowego z tyłu paleniska.

Tymczasem termometr pokazywał już ponad 85 stopni, a temperatura w pomieszczeniu osiągnęła 21 stopni.

Nie zaszkodzi doświadczyć, jak szybko garaż się nagrzewa. Temperatura w tym czasie wynosi 3 stopnie. Otwórz żaluzję do garażu i zamknij warsztat. Możesz oczywiście i jednocześnie ogrzewać 2 pokoje, ale zajmie to więcej czasu. Podczas gdy garaż nagrzewa się wraz z zimną maszyną, temperatura w warsztacie jest stabilna.Godzinę później garaż był już 15 stopni, bez samochodu, prawdopodobnie byłoby cieplej. Ale to już całkiem komfortowa temperatura na pobyt.

Warsztat stał się jeszcze cieplejszy, przełączając żaluzję na warsztat, termometr ostatecznie pokazał ponad 95 stopni na wyjściu. Te same wskaźniki zostały w przybliżeniu podane przez piec napędzany olejem napędowym.

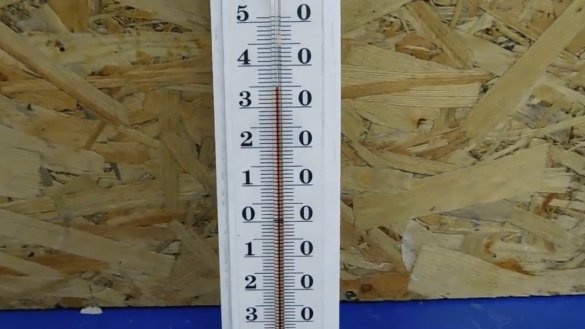

A na termometrze było już +29.

A po 2 godzinach temperatura w pokoju osiągnęła 35 stopni. Temperatura powietrza roboczego na wylocie wynosiła ponad 90 stopni.

W tym przypadku wszystkie testy można uznać za zaliczone. Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: