Ten artykuł będzie przydatny dla wszystkich rzemieślników, którzy lubią tworzyć narzędzia dla siebie.

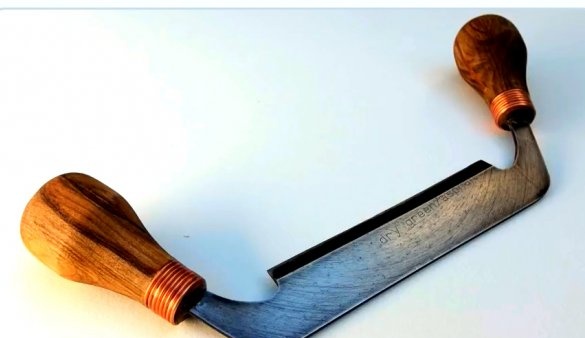

W nim John, autor kanału na YouTube „John Heisz - I Build It”, opowiada o produkcji kolejnego narzędzia - aparatu ortodontycznego, który, choć nie jest bardzo często stosowany w stolarstwie, ale mimo to jest po prostu niezbędny. Ponadto opowie o bardzo niezawodnym sposobie mocowania uchwytów narzędziowych.

Materiały

- Drewno liściaste

- Stare diamentowe ostrze do betonu

- Dwuskładnikowa żywica epoksydowa

- papier ścierny

- Impregnacja do drewna

- Gruby drut miedziany.

Narzędzia używane przez autora.

- Ściernice, tarcze tnące i ścierne

- Piła tarczowa

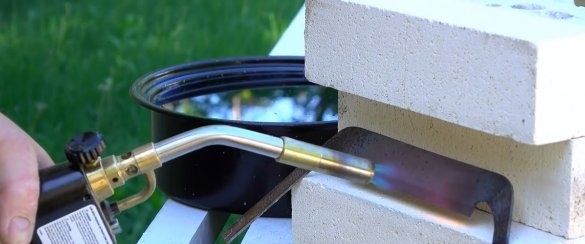

- palnik gazowy

- Szlifierka taśmowa

- dłuta

- zaciski

- Szczypce.

Proces produkcyjny.

Wykonanie zastrzału jest dość proste ze starego, niepotrzebnego diamentowego dysku do betonu, co mistrz nam pokazuje.

Swoimi słowami naszkicowuje kształt pamięci z przyszłości, przypominając kształt takich produktów na zdjęciu w Internecie, jednocześnie starając się jak najlepiej dopasować do rozmiaru dysku.

I zaczyna zaznaczać od przedniej krawędzi noża, jego końcówki, która będzie miała około 5 cali długości. W przypadku małego wspornika to dużo.

Następnie John odcina mały kawałek stali za pomocą tarczy tnącej, aby sprawdzić, czy można go hartować. Jest to stal dobrej jakości i zapewni dobre zejście. Autor miał problemy z pierwszą tarczą tnącą: utknął w nacięciu i przegrzał metal. John zastąpił go innym, nowszym i ten działał znacznie lepiej. Faktem jest, że stal większości tych tarcz jest już hartowana, a cięcie takim narzędziem byłoby bardzo trudne, o ile to w ogóle możliwe. Oczywiście nie jest to problem dla przecinarki plazmowej! Jednak w tym przypadku szlifowanie zajmie dużo czasu w danej formie.

Mistrz używa tutaj zwykłego młynka, chociaż w jego arsenale znajduje się również akumulator. Chodzi o to, że urządzenie bezprzewodowe jest dobre w przypadkach, gdy trzeba wykonać szybkie cięcie lub w takich pracach, w których nie trzeba wkładać dużego wysiłku. W przeciwnym razie lepiej zastosować konwencjonalne narzędzie przewodowe. Tarcze na nim działają dłużej i tną szybciej przy wyższych prędkościach.

Po wycięciu głównej części, drobne udoskonalenie trudnych miejsc za pomocą ściernicy. Do tego rodzaju pracy lepiej jest mieć zapasowy młynek z konwencjonalną tarczą szlifierską, aby szybko przełączać się między sobą.

Zaznaczył przyszłe ostrze i zamocował obrabiany przedmiot za pomocą zacisku.

Po wycięciu formy podstawowej autor zaznacza i z grubsza szlifuje fazę krawędzi tnącej.

Następnie tnie pod kątem prostym i wykonuje cięcia na krawędziach długopisów, których cel zostanie ogłoszony nieco później.

Początkowo autor zamierzał wykonać całą pracę nad ostrzeniem ostrza za pomocą ręcznego narzędzia szlifierskiego. Ponieważ jednak miał w swoim arsenale szlifierkę taśmową, mistrz nie odmówił usługi.

Oto domowa maszyna Roger z taśmą 2 x 72 cale. Na tej stronie dostępne są wszystkie niezbędne plany jego montażu.

Aby poprowadzić ostrze pod odpowiednim kątem i obserwować go, John przymocował kawałek deski do maszyny.

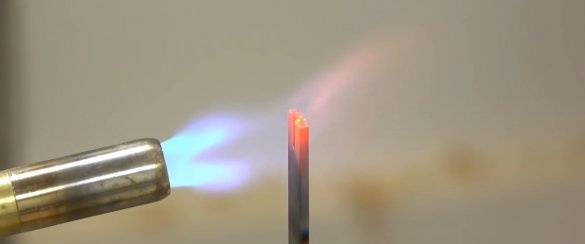

Nie można było zrobić następnego kroku, ponieważ autor wspomniał, że jest to już stal hartowana. Ponadto nie zrobił nic, co przyczyniłoby się do jej przegrzania. Ogrzanie ostrza do lekko szkarłatnego koloru, po prostu ochłodziło go w wodzie.

John starał się nie przesadzać ze zdzieraniem i ograniczał się do usuwania rdzy i zgorzeliny powstałej po podgrzaniu stali. Ale w razie potrzeby możesz zabłysnąć produktem.

Następnie autor wycina kawałek klonu na uchwyty. A potem rzemieślnik znajduje ciekawe rozwiązanie, jak przymocować je do ostrza. Robi szczeliny wystarczająco szerokie, aby pasowały do trzonu bezpośrednio na piłie tarczowej. Jest to znacznie szybsze i łatwiejsze niż wiercenie tych rowków.

A następnie wypełni otwartą część rowka deską o tej samej grubości.

Następnie tnie ogólny kształt uchwytów na tokarce - będą one szerokie na końcach i nieco zwężone u podstawy, dzięki czemu uchwyt będzie niezawodny.

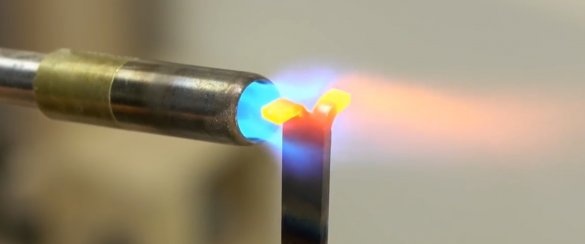

A teraz powodem, dla którego John wyciął te szczeliny na końcach trzonu ... Najbardziej nieoczekiwaną i niebezpieczną rzeczą, która może się zdarzyć przy użyciu aparatu, jest to, że uchwyt nagle zsuwa się z trzonu. Aby zapobiec takiemu rozwojowi wydarzeń, autor wygina końce trzonu za pomocą szczypiec, w ten sposób, po odpowiednim ich rozgrzaniu.

A potem natychmiast nakłada na nich rękojeść. Tak więc wypalił się za „wąsy” w rączce. Urocze rozwiązanie techniczne, prawda?

Z drugim uchwytem powtarza się ta sama akcja.

Obficie omijając rowki żywicą epoksydową, ustawia uchwyty na trzonkach i wciska odpowiednie wykończenie w rowek.

Po polimeryzacji żywicy epoksydowej odcina nadmiar materiału i ostrożnie szlifuje papierem ściernym.

Początkowo mistrz planował użyć miedzianej rurki do pierścienia bezpieczeństwa, ale później postanowił użyć miedzianego drutu, owijając go kilka razy wokół rączki. Jest to zwykły drut miedziany z kabla zasilającego, z którego wcześniej zdjęto izolację.

Okazało się to dość trudne. Ta praca powinna była zostać wykonana przed zamontowaniem uchwytu na trzonku. Wtedy byłoby możliwe bardziej precyzyjne zgięcie drutu w kształcie.

W końcu John pokrywa miedzianą spiralę gęstą warstwą żywicy epoksydowej, aby ją przymocować. Na koniec autor nakłada na uchwyt kilka warstw oleju lnianego, bardziej dla urody niż dla funkcjonalności.

Dzień do wyschnięcia i wykończenia.

Oczywiście obowiązkowa impregnacja olejem lnianym.

Pierwszy test na kawałku miękkiego drewna. Świetne kawałki!

Oto narzędzie od Johna.

Podziękowania dla Johna za szczegółową klasę mistrzowską, a zwłaszcza za niezawodny sposób mocowania długopisów!

Powodzenia dla wszystkich i dobrych narzędzi!