Witam wszystkich, proponuję rozważyć wysokiej jakości, piękny, mocny nóż wykonany ze stali nierdzewnej 40X13 (AISI 420), który można wykonać zrób to sam! Aby taki nóż nie był wcale trudny, musisz być cierpliwy i mieć niewielkie doświadczenie w pracy z metalem. Oczywiście dobrze byłoby mieć szlifierkę taśmową do produkcji, dzięki czemu proces szlifowania przebiega znacznie szybciej i lepiej. Ale ogólnie rzecz biorąc, nic specjalnego nie musi być znane z produkcji takiego arcydzieła, czytamy bardziej szczegółowo poniżej!

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- gatunek stali nierdzewnej 40X13 (AISI 420);

- drewno na okładziny;

- mosiężne pręty do szpilek;

- rura miedziana;

- klej epoksydowy;

- olej do impregnacji drewna.

Lista narzędzi:

- szlifierka taśmowa;

- wiertło;

- wiertło;

- papier ścierny;

- młynek;

- szlifierka do noży;

- maszyna do polerowania;

- imadło;

- pliki;

- marker;

- papier, nożyczki, ołówek (na szablon);

- piła tarczowa;

- zaciski;

- piekarnik;

- olej piekarnikowy i utwardzający.

Proces robienia noża:

Pierwszy krok Wykonujemy szablon i przenosimy na przedmiot obrabiany

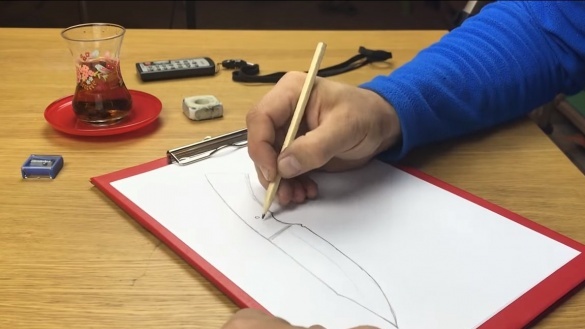

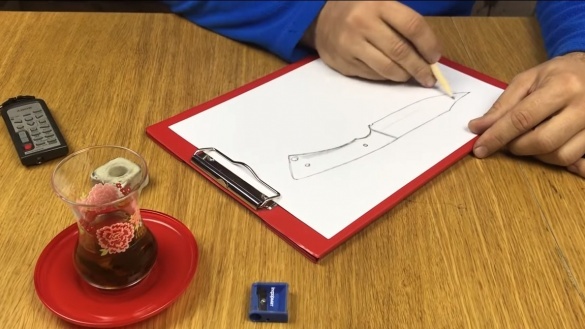

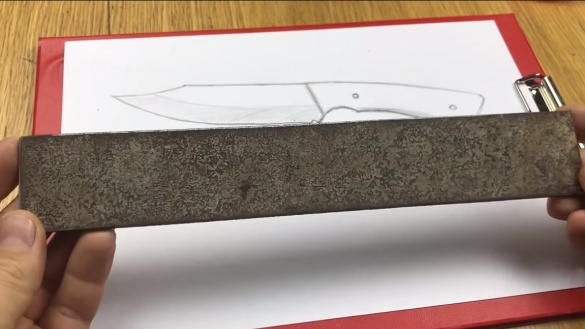

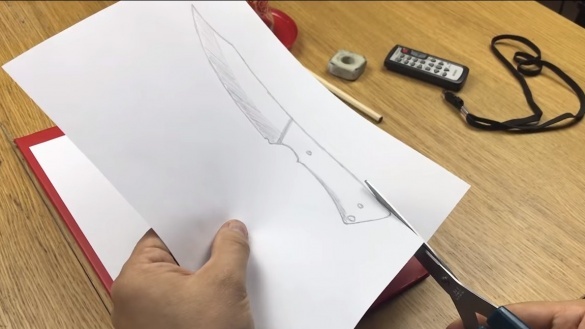

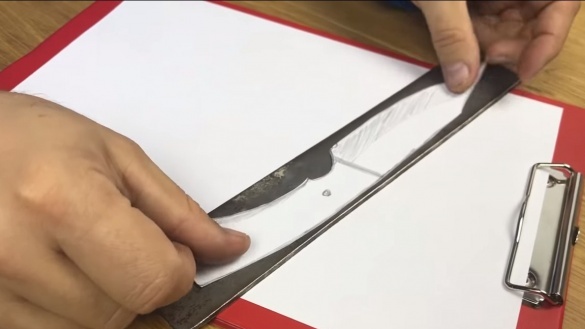

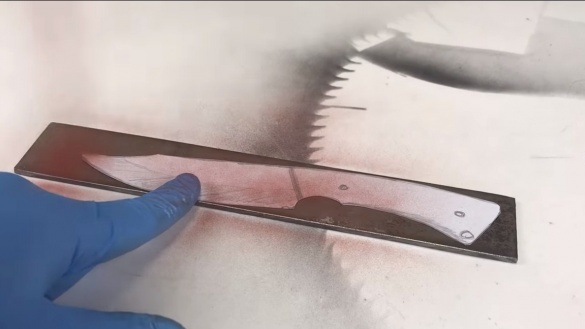

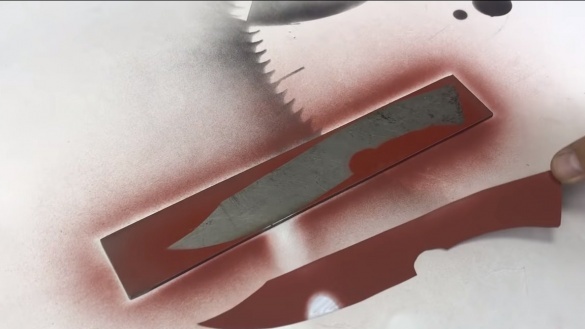

Najpierw stworzymy szablon noża, do tego potrzebujemy papieru i ołówka. Autor rysuje nóż ręcznie na papierze, to ciekawe, nóż jest wyjątkowy. Ale jeśli nie masz takich talentów, możesz wyszukać gotowe modele noży w Internecie i wydrukować je na drukarce. Powstały nóż jest cięty nożyczkami, a następnie przenoszony na przedmiot obrabiany. Autor przymocował szablon do metalu, a następnie poszedł na sprayu z farbą. Kiedy szablon został usunięty, otrzymaliśmy doskonały wzór na metalu, który musimy wyciąć.

Krok drugi Wykonanie głównego profilu noża

Następnie autor przechodzi do cięcia, tutaj zastosowano młynek. Jeśli nie masz szlifierki taśmowej, musisz pracować tak dużo, jak to możliwe za pomocą szlifierki, aby wtedy mniej prac szlifierskich. Po cięciu idziemy do szlifierki taśmowej i przetwarzamy profil wzdłuż konturu i wyrównujemy płaszczyznę. W miejscach, w których nie można się czołgać za pomocą maszyny taśmowej, przetwarzamy za pomocą wiertarki lub plików. Ostrze nagrzewa się dość mocno podczas szlifowania, schłodzi je w wodzie.

Krok trzeci Otwory

Następnie wywierć otwory w uchwycie, będziemy potrzebować ich do zainstalowania szpilek. Potrzebny będzie kolejny otwór, aby zainstalować rurkę miedzianą. Takie prace najlepiej wykonywać na wiertarce.Najlepiej wiercić olejem, aby wiertło trwało znacznie dłużej.

Krok czwarty Obróbka cieplna

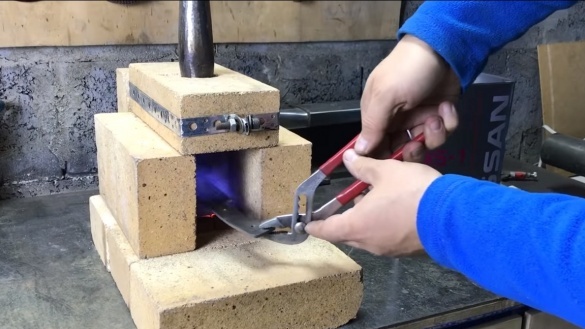

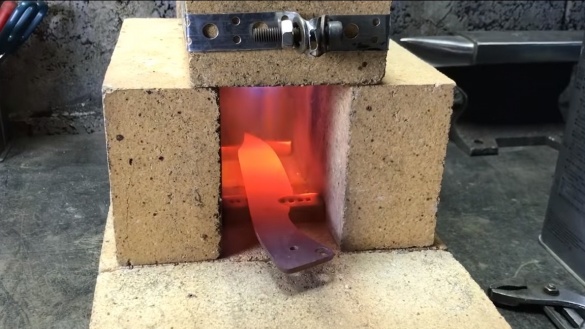

Profesjonalna obróbka cieplna obejmuje co najmniej dwa etapy, to jest hartowanie i odpuszczanie. Dzięki takim procedurom uzyskuje się ostrze wysokiej jakości, którego ostrze nie tępi się przez długi czas i nie pęka pod dużym obciążeniem zginającym.

Na początek musimy utwardzić ostrze, podgrzać metal do czerwonego blasku i obniżyć do oleju. Olej roślinny lub mineralny jest odpowiedni, autor zastosował testy motoryzacyjne, oceniając na podstawie koloru oleju.

Po utwardzeniu koniecznie uwalniamy stal, aby zaczęła sprężynować. Odbywa się to w piecu w temperaturze około 200 stopni Celsjusza, dla każdego gatunku stali parametr ten jest indywidualny. Aby zrozumieć, czy wakacje się skończyły, ostrze należy wypolerować. Po hartowaniu stal staje się słomkowa.

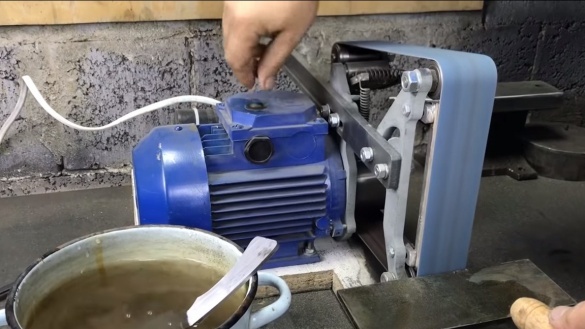

Krok piąty Tworzymy skosy i mielimy

Aby utworzyć fazę, autor ma specjalny zacisk, który pozwala wyraźnie ustawić ostrze pod pewnym kątem w stosunku do taśmy szlifierskiej. Dzięki temu skosy są symetryczne, gładkie i wysokiej jakości. W procesie szlifowania najważniejsze jest, aby nie spieszyć, ponieważ ostrze można przegrzać i nastąpi silne odpuszczanie metalu. Od czasu do czasu schładzamy ostrze w wodzie.

Następnie autor ręcznie poleruje ostrze za pomocą papieru ściernego i wody.

Krok szósty Odpryski

W razie potrzeby można wykonać wycięcie na ostrzu. W tym celu autor użył wiertła z odpowiednią dyszą.

Siódmy krok. Polerowanie

Polerujemy ostrze do lustrzanego połysku. Do tych celów potrzebna jest maszyna do polerowania i pasta GOI. Trochę czasu i wysiłku, teraz możesz patrzeć na ostrze jak w lustrze. Następnie nawijamy ją za pomocą taśmy elektrycznej, aby nie uszkodzić ostrza i nie skaleczyć się.

Krok ósmy. Pióro

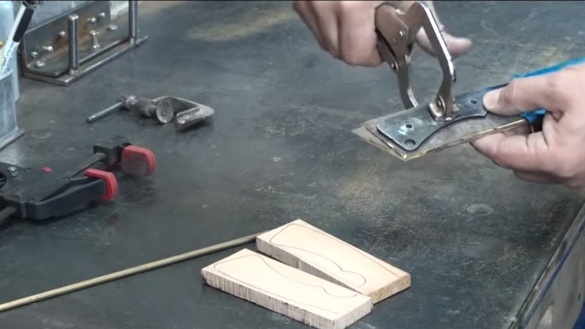

Do uchwytu wytnij dwie podkładki z pięknego drewna. Autor wyrzeźbił także dwa kolejne mosiężne talerze, zostaną one zainstalowane przed drewnianymi. Dzięki nim nóż wygląda piękniej.

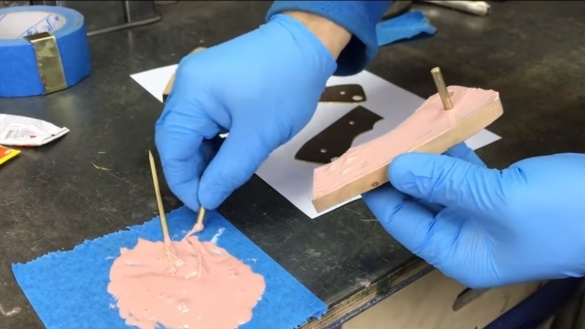

Następnie wywierć otwory, przygotuj szpilki i rurkę. Pozostaje wymieszać żywicę epoksydową i przykleić uchwyt.

Po wyschnięciu tworzymy pożądany profil rączki na maszynie taśmowej lub ręcznie za pomocą pilników. Końcowe przetwarzanie odbywa się ręcznie papierem ściernym. Uchwyt powinien być idealnie gładki.

Chroń uchwyt olejem, aby chronić go przed wilgocią. Ponadto drewno z olejem wygląda po prostu niesamowicie.

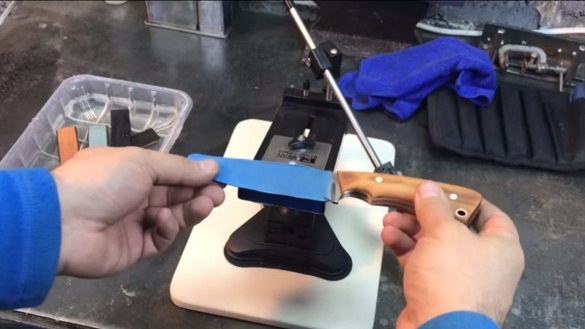

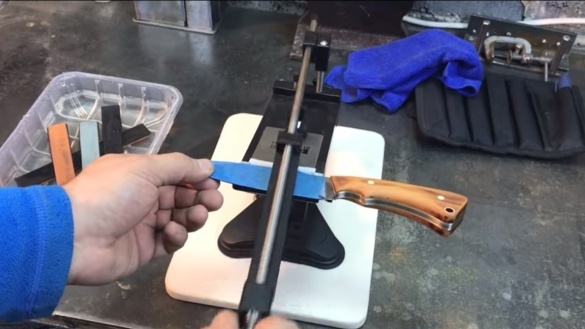

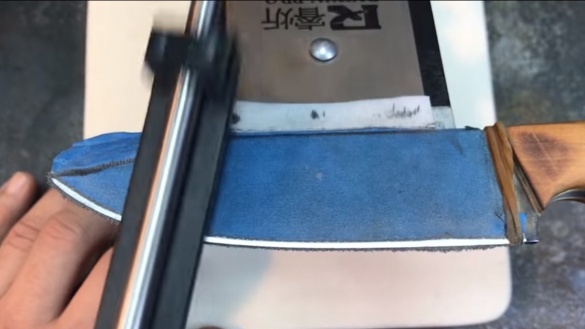

Krok dziewiąty. Ostrzenie

Do ostrzenia autor ma specjalną maszynę, w której stosuje się kamienie o różnym ziarnie. Po ostrzeniu nóż powinien łatwo ciąć papier.

To wszystko, nóż jest gotowy. Powodzenia i twórczej inspiracji, jeśli zdecydujesz się powtórzyć!